- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Методы решения задач оптимального проектирования. Методы классического анализа.

Методы исследования функций классического анализа представляют собой классические методы дифференциального исчисления.

Экстремум целевой функции Q(х) находят из необходимого условия его существования, состоящего в том, что производная в точке экстремума равна нулю. Тогда оптимальное решение Х* можно найти из системы уравнений:

![]()

![]() (3.4)

(3.4)

Для того чтобы определить, является ли Х* точкой максимума или минимума, используют достаточные условия существования экстремума.

Если уравнения (3.4) нелинейные, то решить их систему аналитическим путем удается редко. В этом случае используют ЭВМ и соответствующие численные методы или методы нелинейного программирования.

Проиллюстрируем реализацию методов классического анализа на примере распределения припуска между проходами при фрезеровании у деталей ЛА наружных контуров, контуров окон, выступов (рис3.14.).

Примем в качестве критерия оптимальности машинное время станка при снятии припуска в один или два прохода, а в качестве ограничивающих зависимостей формулы расчета режимов резания.

Время обработки Тк наружного контура, контура окна или выступа длины Lобр будет

![]() (3.5)

(3.5)

где Z – количество зубьев фрезы; n – частота вращения шпинделя; S’z – подача на зуб чернового прохода; S”z – подача на зуб чистового прохода.

При черновом проходе резание должно быть максимально интенсивным, т.е. величину S’z можно определить по формуле:

S’z=Ct,bDB-0,2t-0,5 мм/зуб, (3.6)

где Ct,b=0,008 (для конструкционных сталей) и 0,024 (для алюминиевых сплавов) при обработке их быстрорежущим инструментом; D – номинальный диаметр фрезы; B – высота фрезерования; t – припуск.

При чистовом проходе S”z необходимо выбрать таким, чтобы упругие деформации режущего инструмента (фрезы) не вызывали погрешности обработки больше допустимых. Для расчета S”z можно воспользоваться формулой:

(3.7)

(3.7)

Где C[Δ] = 4,65·104 (для алюминиевых сплавов), C[Δ] = 0,7·104 (для сталей с σв = 900-1000 МПа); [Δ] – положительный допуск на выполняемый размер; D1 – приведенный диаметр сечения фрезы, т. е такой диаметр, осевой момент инерции которого равен осевому моменту инерции фрезы; L – длина режущей части фрезы; В – высота фрезерования; Z – количество зубьев; t – Припуск.

Для определения времени обработки подставим в формулу (3.5) выражения (3.6) и (3.7):

(3.8)

(3.8)

Где t0 – общий припуск на обработку; t – припуск на черновой проход.

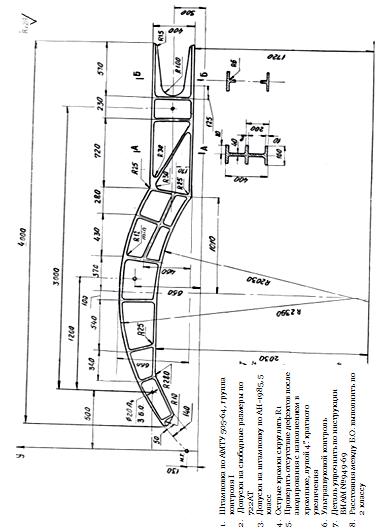

Штамповка

по АМТУ 505-64, группа контроля 1

Допуск

на свободные размеры по 722АТ

Допуски

на штамповку по АИ-1985,5 класс

Острые

кромки скруглить R1

Проверить

отсутствие дефектов после анодирования

с наполнением хром. лупой 4,кратного

увеличения

Ультразвуковой

контроль

Деталь

упрочнить по инструкции ВИАМ №94969

Расстояния

между Б.О. выполнить по 2 классу

Рис.3.14

Обозначим

![]()

Тогда формула (3.8) примет вид

Tk = a1t0,5+a2(t0-t)1,16

Время

Tk

будет минимальным, если

![]() ,

т.е.

,

т.е.

0,5a1t0,5 – 1,16a2(t0-t)0,16 = 0

или

Решая это уравнение, находим требуемое решение. Среди положительных корней следует выбрать тот, которому соответствует наименьшее время обработки Tk. Если найденное t отличается от t0 на величину, не превышающую [Δ], то припуск t0 можно снять за один проход.