- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Этапы жизненного цикла изделий и развитие cals.

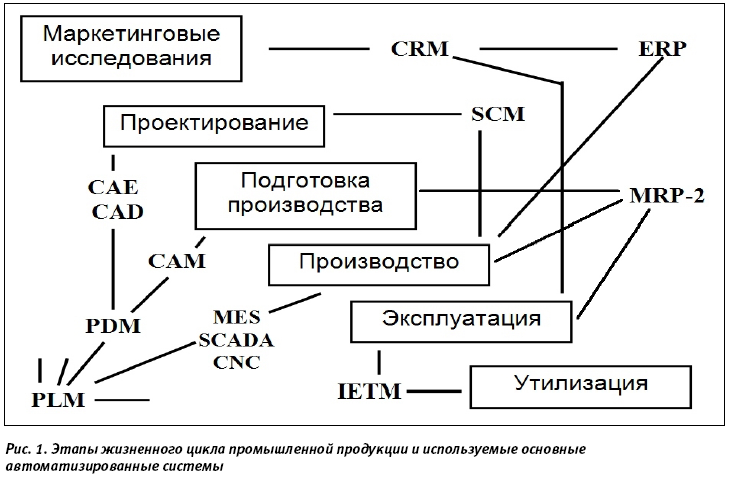

К этапам ЖЦИ относятся маркетинговые исследования, проектирование, технологическая подготовка производства (ТПП), собственно производство, послепродажное обслуживание и эксплуатация продукции, утилизация. Специфика задач, решаемых на различных этапах жизненного цикла изделий, обусловливает разнообразие применяемых АС.

Основные этапы ЖЦИ и типы применяемых на них АС представлены на рисунке 3.6.

Цель маркетинговых исследований —анализ состояния рынка, прогноз спроса на планируемые к производству изделия, определение достигнутого уровня их технических характеристик.

На этапе проектирования принимаются решения относительно принципов функционирования изделия, разрабатываются геометрические модели и чертежи, производятся необходимые расчеты, выполняются моделирование и оптимизация параметров и т.п. Этап проектирования включает все необходимые стадии, начиная с внешнего проектирования, выработки концепции (облика) изделия и кончая испытаниями пробного образца или партии изделий. Внешнее проектирование обычно включает разработку технического и коммерческого предложений и формирование технического задания (ТЗ) на основе результатов маркетинговых исследований и/или требований, предъявленных заказчиком. На стадии внутреннего проектирования создается проектная документация, необходимая для производства изделия.

Рис.3.6

Этапы

жизненного цикла промышленной продукции

и используемые основные автоматизированные

системы

На этапе подготовки производства разрабатываются маршрутная и операционная технологии изготовления деталей, реализуемые в программах для станков с ЧПУ; проектируются технологии сборки, монтажа изделий, контроля и испытаний.

На этапе производства осуществляются календарное и оперативное планирование; приобретение материалов и комплектующих с их входным контролем; механообработка и другие производственные операции и процедуры; контроль результатов обработки; сборка; испытания и итоговый контроль. На этапах проектирования, ТПП и производства нужно обеспечить выполнение предъявляемых к производимому продукту требований с минимизацией материальных и временных затрат и с заданной степенью надежности изделия, что необходимо для достижения успеха в конкурентной борьбе в условиях рыночной экономики. Эффективность выполнения этих этапов подразумевает достижение высоких показателей качества продукции, снижение ее себестоимости, сокращение сроков проектирования и производства, а также обеспечение удобства освоения и снижения затрат на будущую эксплуатацию изделий. Особую важность требования удобства эксплуатации имеют для сложной техники, например, в таких отраслях, как авиа- или судостроение.

Автоматизация на этапе проектирования выполняется системами автоматизированного проектирования (САПР). САПР — сложные системы, состоящие из ряда подсистем.

В машиностроительных отраслях промышленности подсистемы САПР группируются в системы функционального, конструкторского и технологического проектирования. Системы функционального проектирования называют системами расчетов и инженерного анализа или системами CAE (Computer Aided Engineering), системы конструкторского проектирования — системами CAD (Computer Aided Design). Проектирование технологических процессов выполняется в автоматизированных системах технологической подготовки производства (АС ТПП), входящих как составная часть в системы CAM (Computer Aided Manufacturing). Для решения проблем совместного функционирования компонентов САПР различного назначения, координации работы систем CAE/CAD/CAM, управления проектными данными и проектированием разрабатываются системы, получившие название систем управления проектными данными PDM (Product Data Management). Системы PDM либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР.

Управление в промышленности реализуется с помощью автоматизированных систем управления (АСУ). Различают автоматизированные системы управления предприятием (АСУП) и автоматизированные системы управления технологическими процессами (АСУ ТП).

К АСУП относятся системы планирования и управления предприятием ERP (Enterprise Resource Planning), планирования производства и требований к материалам MRP-2 (Manufacturing Resource Planning), управления цепочками поставок SCM (Supply Chain Management), управления отношениями с заказчиками и покупателями CRM (Customer Requirement Management), причем часто системы MRP-2, SCM и CRM рассматривают как подсистемы более общей системы ERP. Поэтому наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п.

Системы MRP-2 (самостоятельные или в составе ERP) предназначены для управления производством, оперируют информацией о материальных потоках и сопровождающих их в процессе производства информационных потоках, т.е. ориентированы на логические бизнес-функции, непосредственно связанные с производством.

Системы SCM предназначены для обеспечения эффективного управления материальными и соответствующими им информационными потоками: от поставщиков сырья и комплектующих через производство до продажи готовых изделий конечному потребителю; главной целью управления является минимизация издержек.

Системы CRM используются на этапах маркетинговых исследований и реализации продукции, с их помощью выполняются функции управления отношениями с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые к производству изделия. Система CRM — это система, на вход которой поступают данные, связанные с клиентами компании, а на выходе появляется информация, влияющая на поведение компании в целом или на поведение ее отдельных элементов. В базе данных CRM-системы собирается информация о клиентах, которая затем обрабатывается с целью принятия обоснованных бизнес-решений. Промежуточное положение между АСУП и АСУ ТП занимает производственная исполнительная система MES (Manufacturing Execution System), предназначенная для решения оперативных задач управления проектированием, производством и маркетингом.