- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Раздел I

Структура предприятий и производственный процесс.

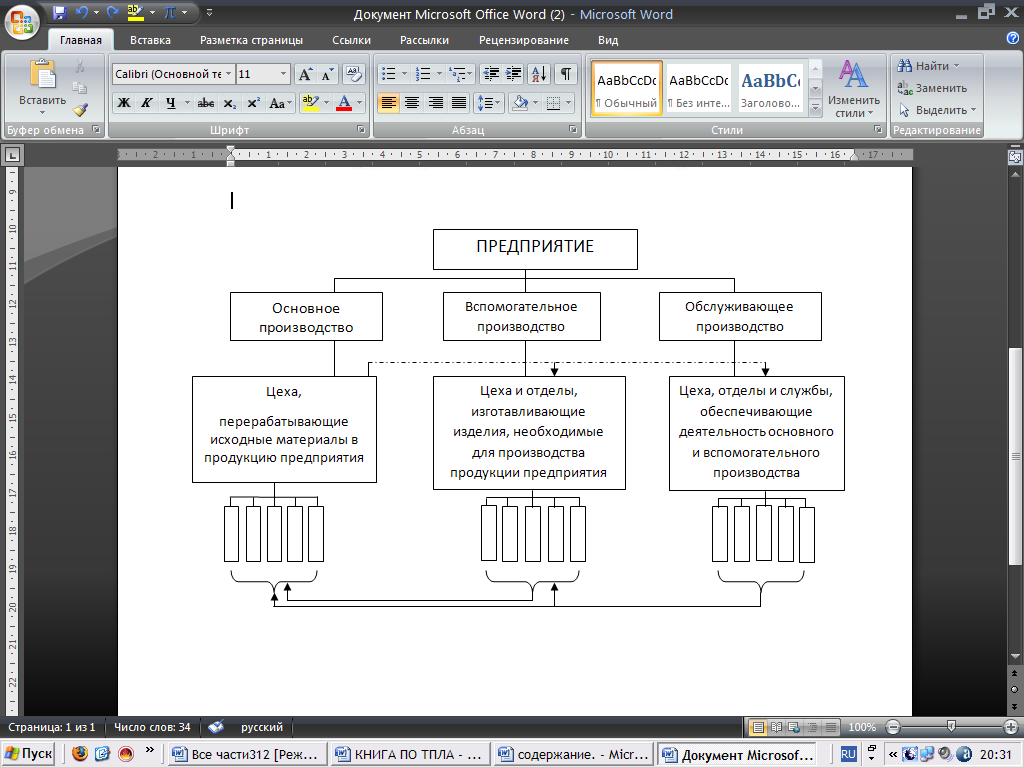

Структуру практически любого самолетостроительного предприятия можно представить в виде рис. 1.1

Рис

1.1 Производственная структура

самолетостроительного предприятия:

штриховая линия со стрелками –

функциональная зависимость структуры

вспомогательного и обслуживающего

производств от структуры основного

производства; сплошные линии со стрелками

– зависимость производственной

деятельности подразделений вспомогательного

производства от потребностей основного

производства и деятельности обслуживающего

производства, от потребностей основного

и вспомогательного производства

В процессе проектирования и, соответственно, изготовления ЛА все его агрегаты и системы делят на законченные в конструктивном и технологическом смысле части.

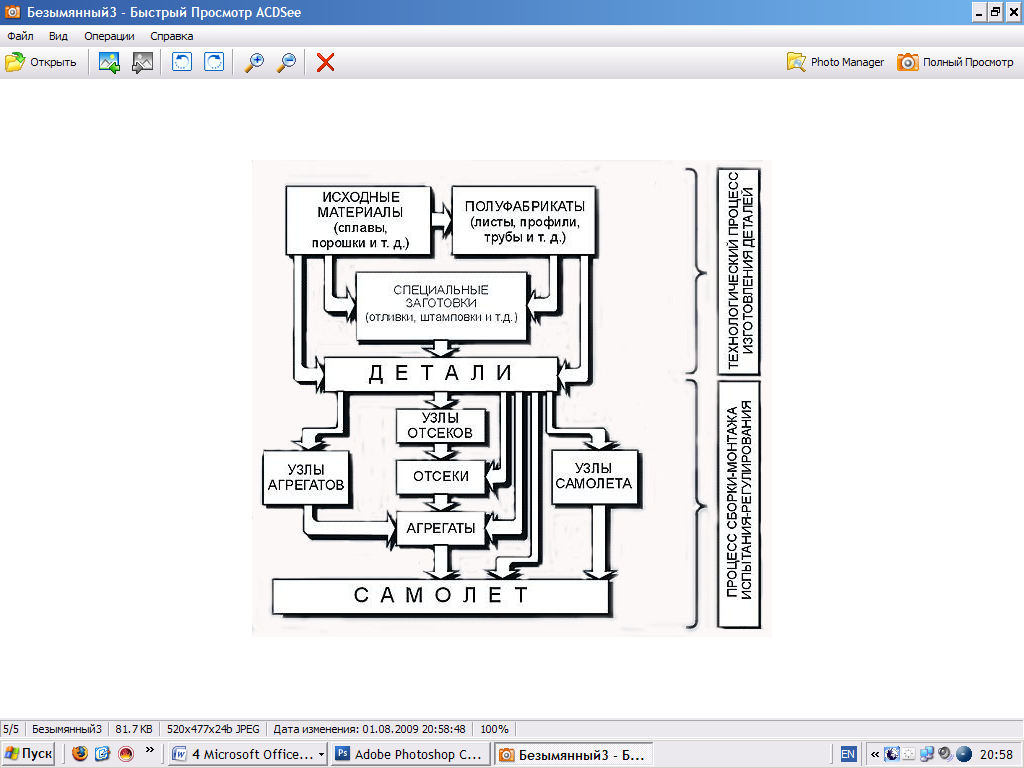

Принципиальная схема изготовления планера самолета представлена на рис. 1.2.

Метод деления планера ЛА на части определяет и деление общего процесса изготовления ЛА на относительно самостоятельные технологические процессы.

Так, процесс изготовления агрегата можно рассматривать как самостоятельный, включающий в себя процессы изготовления составляющих его деталей и узлов и процессы сборки, монтажа, регулировки и испытания агрегата.

Рис.1.2.

Принципиальная схема изготовления

Технологический процесс изготовления ЛА складывается из конкретных технологический процессов изготовления отдельных деталей, сборки отдельных сборочных единиц, агрегатов и всего аппарата, а также испытаний и контроля. Технологический процесс сборки складывается из технологических процессов сборки сборочных единиц (нервюр, шпангоутов, лонжеронов, панелей, днищ и т.д.), агрегатов (отсеков, баков, двигателей, посадочных блоков, спускаемых аппаратов и т.д.) и общей сборки агрегатов. Сборочный процесс, являясь конечным этапом изготовления аппарата, имеет определяющее значение для всего производства. Это выражается в том, что применяемые физико-химические методы обработки деталей должны обеспечить технологические требования сборки и контроля в отношении точности форм, размеров, качества поверхности, взаимозаменяемости, свойств материалов и т.д. А это, в свою очередь, обуславливает определенные требования к заготовкам, полуфабрикатам, комплектующему оборудованию и аппаратуре.

ЛА состоит из большого числа деталей, соединенных в единую конструкцию. Поэтому ЛА рассматривают как сложную систему, для элементов которой определены их взаимные связи, функциональные назначения и соподчиненность. ЛА как система включает в себя подсистемы (корпус-планер, силовая установка, бортовые системы, спецгрузы, взлетно-посадочные устройства и т.д.), которые в свою очередь тоже состоят из подсистем (агрегатов, секций - отсеков, узлов, подузлов), состоящих в конечном итоге из комплектов - двигателей.

Основные составляющие части ла.

Деталь – первичная монолитная часть самолета – получается из исходных материалов, полуфабрикатов и заготовок в результате различных технологических процессов.

Узел – часть отсека агрегата или самолета – получается в результате сборки из деталей при помощи различных крепежных изделий (заклепки, болты, припои, клеи и т.д.) различными технологическими процессами (клепка, сварка, склейка и т.д.)

Агрегат – наиболее крупная часть планера самолета (фюзеляж, крыло, стойка шасси и т.д.), законченная в конструктивном и технологическом отношении.

Отсек – наиболее крупная часть агрегата (носовая, центральная, хвостовая часть крыла, фюзеляжа и т.д.)

Бортовые системы, аналогично конструкции планера ЛА, разделяют в процессе производства на отдельные самостоятельные конструктивно-технологические единицы. Технологический процесс изготовления ЛА представляет собой сложный комплекс взаимодействий исполнителей и оборудования по преобразованию исходных материалов в ЛА, включающий в себя процессы (этапы) изготовления деталей, их сборки и монтажа, испытания и регулирования.

Принципиальная схема отражает не только процесс изготовления планера, но и процесс изготовления любой системы и самолета в целом.

К любому элементу системы могут быть предъявлены требования со стороны вышестоящих элементов и элементов того же ранга. Часто это требование взаимособираемости (взаимозаменяемости).

Все элементы ЛА, за исключением деталей, называются сборочными единицами, которые являются объектами сборки. При этом различают такие виды сборки: общая (предварительная и окончательная), агрегатная, секционная, узловая, панельная.

Бортовая система (БС) – это совокупность целесообразно организованных, взаимозависимых и взаимодействующих элементов, выполняющих общую функцию. Все бортовые системы являются объектами монтажа. По признаку вида конструкций бортовые системы разбивают на три группы:

Электропроводные

Трубопроводные

Механические

В БС выделяют агрегаты: панели и узлы, но они принципиально отличаются от агрегатов и панелей корпуса. Провода в бортовых системах считаются деталями.

Сборка – совокупность технологических операций по установке деталей во взаимно-правильное положение и соединение их в узлы, панели, агрегаты и ЛА в целом.

Монтаж – это установка агрегатов, бортовых систем, прокладка коммуникаций и соединение их между собой и с элементами корпуса или планера ЛА. Кроме бортовых систем объектами монтажа являются силовые (двигательные) установки и спецгрузы.

Необходимость членения любого ЛА на детали, узлы, панели, отсеки, и агрегаты диктуется требованиями производства и необходимостью иметь конструктивные, эксплуатационные разъемы и стыки.

Стыковка – сборка применительно к относительно крупным и достаточно жестким отсекам и агрегатам (хвостовой отсек, несущие баки ракеты-носителя, ступени ЛА и т.п.) Следует отметить, что наличие конструктивных разъемов обусловлено функциональным назначением выделяемых подконструкций. Примером могут служить для самолета элементы механизации, которые должны изменять свое положение в процессе полета.

Технологические стыки создаются с учетом возможностей производства на данном этапе его развития и определяются, в частности, габаритными размерами оборудования. Эксплуатационные разъемы и стыки создаются с целью замены, осмотра и регулирования различных механизмов и систем в процессе эксплуатации ЛА. В некоторых случаях эксплуатационные разъемы вызываются ограничениями габаритных размеров отдельных агрегатов по условиям их перевозки и хранения на складах. Для обеспечения эксплуатации и подходов к элементам конструкции и отдельным механизмам наряду с эксплуатационными разъемами делаются различные специальные смотровые лючки, закрывающиеся крышками.

Степень членения ЛА на сборочные единицы зависит, как правило, от его конструкции и программы выпуска. Увеличение объема членения позволяет широко механизировать и автоматизировать сборочные работы, расширить фронт работ и специализировать труд рабочих. В результате этого повышается производительность труда, сокращается производственный цикл сборки и улучшается качество продукции. Вместе с тем, при увеличении членения увеличивается количество сборочной оснастки и затраты на подготовку и основное производство.

Целесообразная при данной программе степень членения самолета определяется на основании технико-экономических расчетов.

В соответствии с членением конструкции сборку ЛА выполняют в несколько этапов:

1. Сборка узлов и панелей из деталей, называемой узловой сборкой.

2. Сборка отсеков и агрегатов из узлов, панелей и деталей, называемой агрегатной сборкой.

3. Окончательная сборка – сборка ЛА из агрегатов.

Объем сборочных работ определяется конструкцией ЛА, физико-механическими свойствами материалов, из которых он изготовлен, и видами заготовок, из которых изготовлены отдельные детали и узлы.

Сборка организуется по схеме параллельно-последовательных операций, начиная со сборки подузлов, узлов, панелей, агрегатов и кончая общей сборкой ЛА. На основе разработанной последовательности сборочных операций составляется схема сборки, которая является одним из основных технологических документов для сборочных цехов. В схему сборки вносят указания о порядке комплектования собираемого изделия деталями и узлами, а также технические требования на детали и узлы, определяющие, в каком виде они подаются на сборку.

На объем и содержание сборочных процессов существенно влияют конструктивно-технологические особенности объекта производства. Если корпус среднестатистического ЛА содержат более 10 тыс. наименований деталей, более 10 тыс. болтов и около 100 тыс. заклепок, то снизить многодетальность можно в результате применения монолитных конструкций, сотовых конструкций, деталей их композиционных материалов. Применение монолитных деталей приводит к снижению объема сборочно-монтажных работ и, как правило, к снижению трудоемкости. Однако крупногабаритные панели (монолитные) должны применяться ограниченно, так как приводят к снижению ресурса.

Среднестатистический ЛА состоит на 70% из алюминиевых и других легких сплавов, на 20% из неметаллов. Тенденция снижения применения легких сплавов пока не наблюдается. При сборочных работах широко выполняются следующие операции:

Обработка сопряженных поверхностей

Обработка отверстий под болты и заклепки

Сварка

Правка при сборке (упругие деформации)

Штамповка гнезд под потайные головки болтов и заклепок.