- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

1.13.2. Характерные полуфабрикаты и заготовки в производстве.

Материалы:

1. Алюминиевые сплавы:

Д16- листы, монолитные панели, прессованные профили (обливки, обтекатели работают до 2000С);

Д16АТ – термические обработки - твердые,

Д16АМ - мягкие (процессы формообразования получают по истечении 2-3 часов (Gв=280МПа)(Gв=400МПа));

Д19-листы в отожженном или закаленном состоянии (до 3000С);

АМг6-листы холоднотянутые и холоднокатаные трубы, обладают хорошей коррозийной стойкостью и сваренностью (прочность шва 90-95%).

2. Магниевые сплавы:

МА8- листы и горяченастанные профили (малонагруженные детали: каркасы и оболочки несложных конфигураций, до 200%);

МН14- горячегасталые профили (каркас и внутреннее оборудование, плохо сваривается).

3. Титановые сплавы:

От 4.0- листы (печесталей);

от 4.1- листы и трубы (оболочки, трубопроводы и п.д., хорошо свариваются, до 4000С).

4. Стали:

3ОХГСА - элементы каркаса (хорошо свариваются, работают до 5000С); Х184ТОТ - жаростойкие, коррозийностойкие (высоконагруженные детали, работают до 5000С)

5. Литейные сплавы:

АЛ-9, АЛ-19, ВАЛ-1- алюминиевые; МЛ-5, МЛ-8- магниевые;

ВТ5Л, ВТ21Л - титановые; 35ХГСЛ, ВТЛ-3- стали.

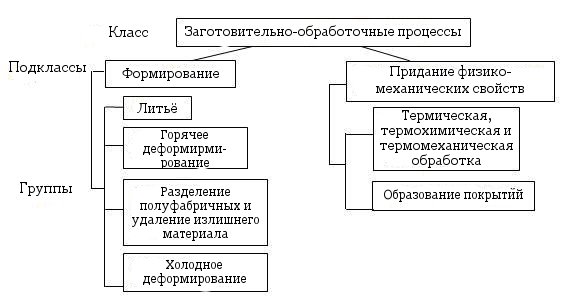

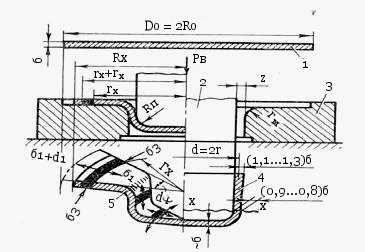

1.14. Заготовительно-обработочный процесс.

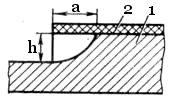

Рис.1.34. Классификация заготовительно-обработочных процессов.

Минимальный припуск на обработку.

Zbmin=(Ha+Ta)+(P’a+E’a)

Ha- высота микронеровностей, полученных на предшествующем переходе;

Та- глубина поверхностного дефектного слоя;

P’a- погрешность формы на предшествующем переходе (векторная сумма пространственных отклонений);

E’a- погрешность установки на выполняемом переходе (векторная сумма погрешностей базирования и закрепления).

Общий припуск на обработку.

Z0 = Enk=1Zi

Zi- припуск i-го периода;

![]() ;

n- количество переходов.

;

n- количество переходов.

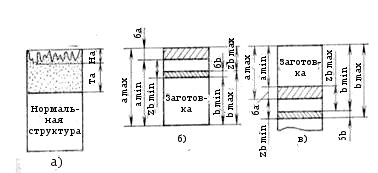

Рис.1.35

. Классификация процессов разделения

полуфабриката и удаления излишнего

материала.

Рис.

1.36. Схема расположения микронеровностей

и дефектного слоя(а), допусков и припусков

на обработку наружных (б) и внутренних

(в) поверхностей:

а

– размер и δа – допуск на размер,

полученный на предшествующем переходе;

b

– размер и δb

– допуск на размер, которые должны быть

получены на выполняемом переходе;

zb

– припуск на выполняемый переход.

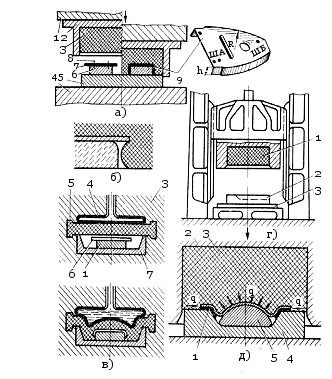

1.14.1. Механические процессы.

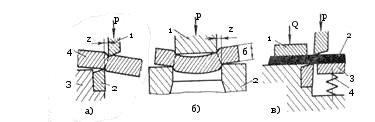

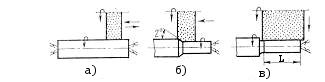

Резка ножницами и штампами - сдвиг одной части полуфабриката относительно другой. Рис. 1.37.

Рис.

1.37. Схема процесса резки:

а

– ножницами: 1-верхний нож; 2-нижний нож;

3-стол ножниц; 4-разрезаемый полуфабрикат.

б

– штампами: 1-пуансон; 2-матрица.

в

– ножницами с прижимом и поддерживающей

плитой: 1-прижим; 2-разрезаемый материал;

3-поддерживающая плита; 4-пружина.

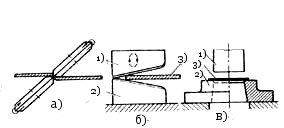

Рис.1.38.

Способы резки по криволинейным контурам:

а

– дисковыми ножницами;

б

- вибрационными ножницами: 1-подвижный

нож; 2-неподвижный нож; 3-разрезаемый

лист.

в

- штампом: 1-пуансон; 2-матрица;

3-полуфабрикат.

Вырубка штампов применяется в серийном и массовом производстве.

Пресс - это оборудование для создания усилий.

Штамп - приспособление, где реализуется конкретный процесс разделения. Рис. 1.39.

Штампы бывают:

• Простые;

• Совмещенного действия;

• Последовательного действия.

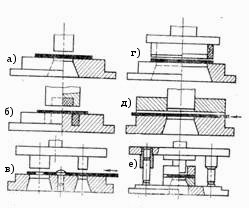

Рис.1.39.

Типы штампов (по характеру действия):

а

– простой;

б

– совмещенного действия;

в

– последовательного действия.

По

конструктивному оформлению:

г

–открытый;

д

– с направляющей плитой;

е

– с направляющими колонками.

При получении заготовок необходимо зафиксировать обходы.

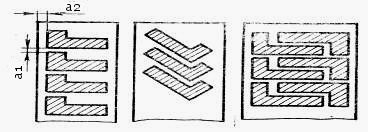

Рис.1.40.

Варианты раскроя лент (полос) при

вырезке деталей штампами.

Процессы резки:

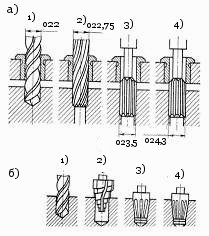

1. Фрезерование для получения плоских и фасонных поверхностей. Рис. 1.41.

Достаточно производительный процесс.

Оборудование: различные типы фрезеровальных станков (универсальные и с ЧПУ, горизонтально - и вертикально-фрезерные).

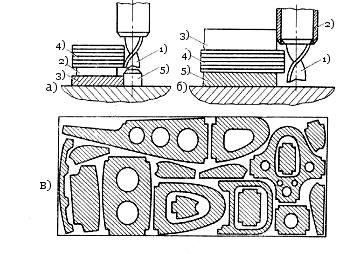

Рис.1.41

Вырезка заготовок и деталей фрезерованием:

а

- на вертикально-фрезерном станке;

б

– на радиально-фрезерном станке;

в

– пример групповой карты раскроя:

1-фреза, 2-копирное кольцо, 3-шаблон,

4-пакет листов или карточек, 5-подкладка,

6- палец.

Режущий инструмент: фрезы (дисковая, пальчиковая, фасонная).

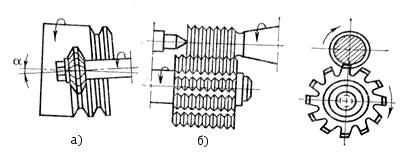

Рис.1.42

Фрезерование резьбы:

а

– дисковой фрезой;

б

– групповой фрезой.

Приспособления: универсальные (различные тиски) и специальные (многоместные приспособления).

Проблемы: холостые перемещения, необходимо так выбрать траекторию движения фрезы, чтобы оптимизировать процесс; надо выбрать маршрут таким образом, чтобы минимизировать неравномерность нагрева и избежать искажения.

2. Точение - процесс получения плоскостей вращения. Рис. 1.43

Оборудование: станки (токарные, токарно-винторезные, токарно-револьверные, токарные полуавтоматы).

Режущий инструмент: различные резцы (проходные, канавочные, отрезные и т.д.)

Материалы режущего инструмента: инструментальная сталь Р9, напайка из твердосплавного материала Т15К6 (повышает ресурс режущего инструмента) и мн.др.

3. Сверление - процесс получения цилиндрических (внутренних) отверстий.

Оборудование: различные типы сверлильных станков (ручные, настольные, переносные, с одним шпинделем, многошпиндельные и др.)

Режущий инструмент: различные сверла.

Для повышения стойкости используют твердосплавные вставки.

Приспособления: тиски, кондукторы.

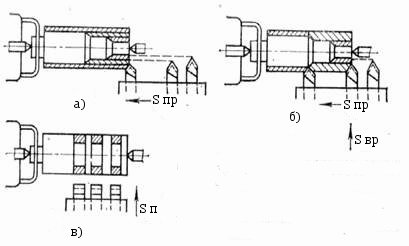

Рис

1.43. Способы обтачивания на многорезцовых

станках:

а

– с продольной подачей Sпр;

б

– с врезанием Sпр

и с последующей подачей Sпр;

в

– с поперечной подачей Sпр

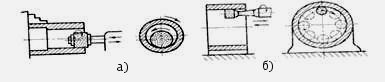

4. Протягивание - это процесс получения различных поверхностей внутренних и наружных с помощью перемещения специального многозубового инструмента (протяжка). Рис. 1.44.

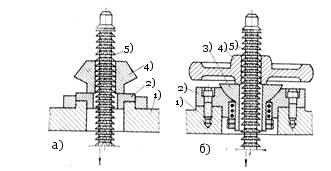

Рис.1.44.

Установка заготовок при протягивании:

а

– на жесткой опоре,

б

- на шаровой опоре: 1-лобовая часть

станка, 2-опорная шайба, 3-шаровая опора,

4-обрабатываемая заготовка, 5- протяжка.

5

Рис.1.45.

Зенкерование торцевых поверхностей:

а

- зенковка,

б

- ценковка с несколькими зубьями и

направляющей цапфой,

в

- ценковка со вставными зубьями и

направляющей цапфой

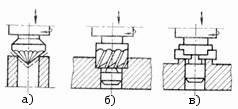

6. Развертывание - это процесс получения точных отверстий и лучшей шероховатости. Рис. 1.46.

Рис.1.46.

Схема обработки отверстий:

а

– цилиндрического,

б

- конического: 1-сверление, 2-зенкерование,

3-черновое развертывание, 4-чистое

развертывание

7

Рис.1.47.

Схемы наружного круглого шлифования:

а

– с большой продольной подачей и малой

глубиной,

б

– с малой продольной подачей и большой

глубиной,

в

– только с поперечной подачей

Рис.1.48.

Схемы внутреннего шлифования:

а

– при вращающей заготовке на

круглошлифовальных станках,

б

– при неподвижной заготовке на станках

с планетарным движением шпинделя.

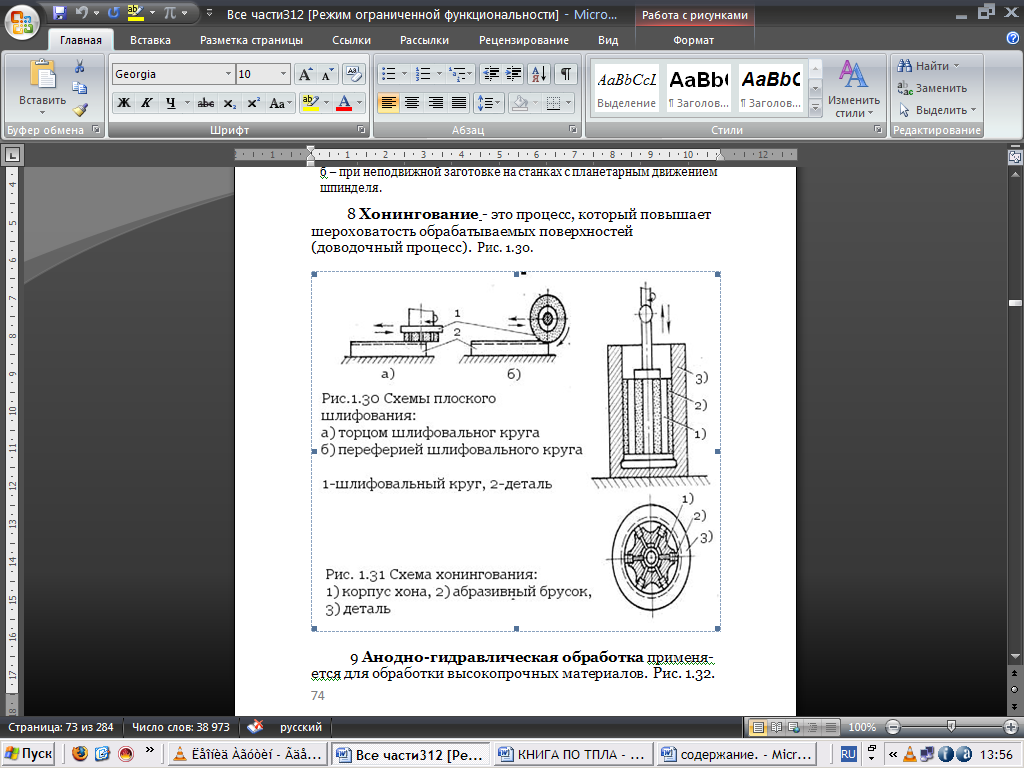

8. Хонингование - это процесс, который повышает шероховатость обрабатываемых поверхностей (доводочный процесс). Рис. 1.49

Рис.1.49.

Схемы плоского шлифования:

а)торцом

шлифовального круга;

б)периферией

шлифовального круга;

1-

шлифовальный круг, 2- деталь

Рис.1.50.

Схема хонингования

1)корпус

хона;

2)абразивный

брусок;

3)

деталь

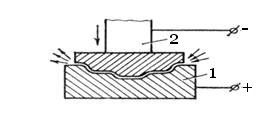

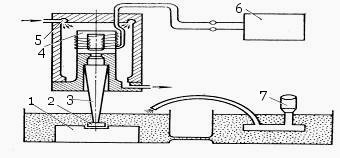

9. Анодно-гидравлическая обработка применяется для обработки высокопрочных материалов. Рис. 1.51.

Э

Рис.151.

Схема анодно-гидравлической обработки:

1-обрабатываемая

заготовка,

2

- инструмент

1

Рис.1.46.

Схема бокового подтравливания при

размерном травлении:

1-заготовка,

2-пленка

защитного покрытия.

1

Рис.1.52.

Схема ультразвуковой обработки:

1-заготовка,

2-инструмент, 3-концентратор,

4-магнитострикционный

пакет,

5-кольцо

для разбрызгивания воды,

6-генератор

ультразвуковых колебаний,

7-центробежный

насос.

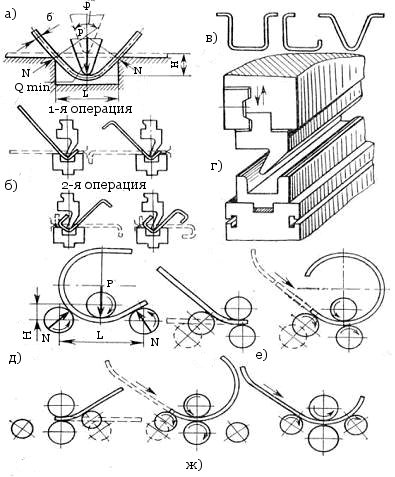

Процессы холодного деформирования.

а) резка — отрезка, вырубка, пробивка, просечка:

б) гибка — гибка, скручивание;

в) вытяжка — вытяжка, обтяжка, протяжка;

г) формовка — рельефная формовка, растяжка, отбортовка, правка;

д) объемная штамповка — прессование, высадка, калибровка, чеканка и др.

Рис.1.53. Классификация основных процессов формообразования деталей холодным деформированием

Наиболее тяжелонагруженными являются операции объемной штамповки (прессование, высадка) и резки (вырубка, пробивка) . Вследствие больших удельных давлений, сложнонапряженного состояния и высоких температур разогрева рабочих частей инструментов в процессе работы стойкость последних во многих случаях является неудовлетворительной. Большинство других операций холодной штамповки не вызывает особых осложнений, связанных со стойкостью, поэтому условия работы штамповых инструментов рассмотрены в основном применительно к объемной штамповке и резке. Условия работы инструментов при этих операциях достаточно полно можно охарактеризовать величиной удельных давлений, характером нагружения и температурой разогрева их рабочих частей.

Удельные давления предопределяются свойствами штампуемых материалов, скоростью и степенью деформации заготовок, видом смазки, конструкцией детали и т.п. Величина удельных давлений при прессовании достигает 220 - 250 кгс/мм2 и более.

По характеру нагружения холодное деформирование можно разделить на два основных вида:

плавное — штамповка на гидравлических и механических (для объемного прессования) прессах со скоростью нагружения 0,1 — 0,4 м/с и ударное — штамповка на чеканочных и горячештамповочных прессах со скоростью нагружения 0,5 — 1,0 м/с, на холодновысадочных автоматах и быстроходных пресс-автоматах со скоростью 0,5 - 1,5 м/с.

Температурные условия работы инструментов меняются в широком диапазоне в зависимости от характеристик штампуемого материала и технологических особенностей процесса. Так, в наибольшей степени разогреваются инструменты при холодной объемной штамповке (и в частности, при таких операциях, как прессование, высадка) и отдельных операциях пробивки (рубки).

Высоколегированные штамповые стали обладают низкой теплопроводностью, поэтому отмеченные колебания температуры в основном происходят в поверхностных слоях инструментов и, естественно, оказывают влияние на уровень и характер распределения напряжений, ответственных за образование и развитие микротрещин, которые в дальнейшем приводят к чешуйчатому скалыванию участков металла на рабочих поверхностях и выходу инструментов из строя.

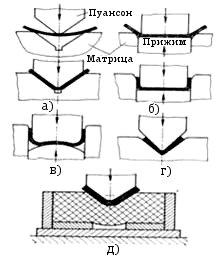

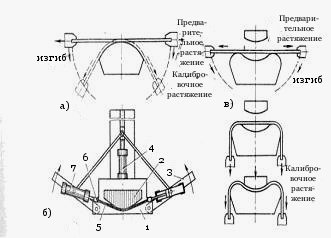

Процессы листовой штамповки. Гибка.

Применяется для изготовления деталей из листов, профилированных плит, профилей и тонкостенных труб.

Виды гибки:

Свободная гибка - универсальным гибочным штампом.

Гибка-прокатка - на универсальных валковых роликовых станках. Рис. 1.54.

Рис.1.54.Схемы

процессов свободной гибки

Обтяжка.

П

Рис.1.55.

Схемы гибки профелей обтягиванием по

оправке:

1-стол,

2-сменная

оправа,

3-поворотная

платформа,

4-цилиндр

поворота платформы,

5-

заготовка,

6-цанговый

зажим,

7-цилиндр

растяжения заготовки

Рис.1.50.

Кольцевая обтяжка:

а

- схема обтягивания по жесткому

«разжимному» пуансону,

1-плита,

2-сектор

разжимного пуансона,

3-конус,

4-заготовка, 5-пружина,

6-плита,

7-колонка,

б

- схема установки для обтягивания

трубчатых заготовок жидкостным пуансоном

по жесткой матрице,

1-корпус

матрицы, 2-матрица,

3-заготовка,

4-резиновый мешок, 5-замок, 6-рым-болт,

7-корпус пуансона,

в,

г – типовые детали, получаемые кольцевой

обтяжкой.

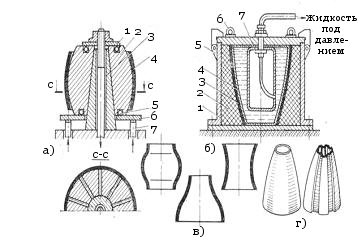

Вытяжка.

Процесс преобразования незакрепленной по краям плоской заготовки в полую деталь замкнутого контура. Рис. 1.51.

Рис.1.51.

Схема вытяжки цилиндрической детали.

1-заготовка,

2-пуансон,

3-матрица,

4-деталь,

полученная глубокой вытяжкой и характер

изменения толщины ее стенки,

5-элемент

в промежуточный момент вытяжки и его

напряженное состояние

Гибка профилированным инструментом. Универсальная матрица.

Рельефная формовка.

Рельефная формовка заключается в образовании местных углублений или выпуклостей за счет растяжения и частичного перемещения материала. Возможность формовки без разрывов материала определяется величиной относительного удлинения материала в зоне наибольшей деформации. Наиболее распространенными разновидностями рельефной формовки являются штамповка ребер жесткости и выдавок (пуклевок).

Рис.

1.52. Схемы процессов формовки резиной.

а

- формовкой на плунженром гидравлическом

прессе, 1-подвижная траверса, 2-контейнер,

3-резина,

4-

стол пресса, 5- выдвижная подштамповая

плита,

6-формблок,

7-заготовка детали,

8-шпилька

формблока для фикси-рования заготовки,

9-отформованная

деталь, ШО-шпилечное отверстие,

б

– затекание

резины под борт высокой жесткости,

в

- формовка

на гидравлическом прессе прямого

дейсвтия, 1- формблок,

2-выдвижной

корытообразный стол, 3-корпус пресса,

4-резиновая камера, 5-резиновая подушка,

6-заготовка, г

– формовка резиной на листоштамповочном

молоте, 1-резиновая подушка, 2-матрица,пуансон

или формблок, 3-центрирующая плита,

д

– первый переход (операция) реверсивной

вытяжки, 1-слой смазки, 2-контейнер,

3-резиновая подушка,

4-матрица,

5-сменный вкладыш