- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

1.11. Производительность оборудования и труда рабочего.

Методы сокращения основного и вспомогательного времени изготовления изделия.

Условия обеспечения максимальной производительности труда:

1. Выбор рациональной структуры технологического процесса, наиболее прогрессивных процессов сборки и обработки;

2. Выбор наиболее производительного и автоматизированного оборудования и оснастки;

3. Максимально использование оборудования, оснастки, обеспечивающей полную загрузку по мощности и по времени;

4. Наиболее рациональное использование квалификации времени рабочего, многостаночного обслуживания и самостоятельной наладки оборудования рабочих.

Производительность – это количество единиц продукции в единицу времени. Время в свою очередь складывается из основного и вспомогательного. Основное время (время непосредственной обработки)

t0 = i * L/Sm = I * L/nS, где

i – количество проходов

L- длина обработки

Sm – минутная подача

n – число оборотов

S – оборотная подача ( подача на 1 оборот)

Вспомогательное время tв – время для выполнения условий основной работы и повторяющееся с каждым предметом труда или через определенное их число.

tшт = (t0 + tв)(1+α/100+β/100+γ/100), где

α – коэффициент, который учитывает время технического обслуживания рабочего места по отношению к оперативному времени

β – время для обслуживания рабочего места (организационное)

γ – время на личные надобности и отдых

Сокращение основного времени:

1. Сокращение количества проходов

1.1.Повышение скорости обработки

1.2.Увеличение подачи

2. Уменьшение врезания и перебега

3. Применение автоматизированных и механизированных средств

4. Сокращение времени на управление оборудованием

4.1.Концентрация органов управления

4.2.Переход от маховиков

4.3.Сокращение времени на смену инструментов. Станки настроечного типа.

5. Сокращение времени на измерение

6. Совмещение вспомогательного времени с основным

7. Сокращение времени на обслуживание рабочего места, которое осуществляется путем сокращения времени замены режущих инструментов

7.1. Повышение качества режущего инструмента

7.2.Сокращение подготовительного времени

7.3.Объединение различных деталей в группы по их конструктивно-технологической общности.

1.12. Механизация и автоматизация выполнения

технологических процессов.

Применение автоматов, полуавтоматов, гибких

производственных систем.

ГПС (ГАП) – гибкая производственная система, гибкое автоматизированное производство.

Предпосылками послужили:

• Опыт эксплуатации жестко программируемых автоматизированных линий в многосерийном массовом производстве

• Опыт применения станков с ЧПУ, работающих в серийном и многосерийном производстве

• Освоение серийного производства мини и микро ЭВМ

• Накопленный опыт применения ЭВМ в проектировании, конструировании и управлении.

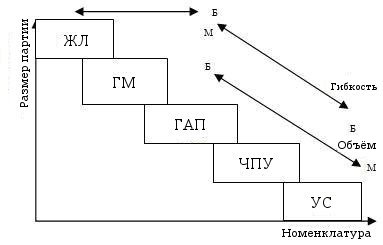

Рис.1.30.

ЖЛ- жесткие автоматизированные линии

ГМ – гибкие модули

ГАП – гибкое автоматизированное производство

ЧПУ – числовое проектирование управления

УС – универсальные станки

ГПС (ГАП) – гибкая производственная система, гибкое автоматизированное производство.

Предпосылками послужили:

• Опыт эксплуатации жестко программируемых автоматизированных линий в многосерийном массовом производстве

• Опыт применения станков с ЧПУ, работающих в серийном и многосерийном производстве

• Освоение серийного производства мини и микро ЭВМ

• Накопленный опыт применения ЭВМ в проектировании, конструировании и управлении.

Гибкий производственный модуль – легко переналаживаемая и автономно функциональная единица автоматического оборудования, оснащенная работами загрузки и удаления деталей, подсчетом и заменой инструментов, удалением отходов производства, измерением и контролем в процессе производства, а также диагностикой неполадок и отказов в работе.

Гибкий производственный комплекс – это два и более взаимодействующих модуля (UGV) с одной трансп. системой, складской системой обеспечения, управляемой от ЭВМ.

Гибкое автоматизированное производство – это два и более гибких производственных комплексов с интеграцией системы автоматического конструирования, системой автоматического проектирования технологической подготовки производства, автоматизированной системой управления технологическим процессом, автоматической системой управления производством.

Гибкость характеризуется временем, необходимым для перехода к производству другого изделия.

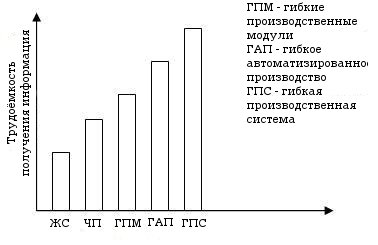

Рис.

1.31

Рис.

1.31

Формы организации производства:

- система МРП (США);

- система КАНБАН (Япония).

Идея МРП заключается в том, что в соответствие с программой производства и ее номенклатурой определяется разбивка по времени суммарной потребности детали, которая производится с учетом имеющихся запасов и незавершенного производства.

Недостатки:

• обилие предлагаемых программ, затрудняющих выбор;

• точность исходных технических данных (по номенклатуре- 98%, а по запасам и незавершенному производству- 95%);

• внедрение этой системы занимает 2-4 года, и важное значение имеет подготовка персонала.

Идея КАНБАН заключается в том, чтобы производить и поставлять продукцию именно тогда, когда она нужна потребителю; изготавливают детали не впрок, а непосредственно на сборку.

Достоинства:

• заказ на изготовление изделия поступает с рабочего места, находящегося ниже по ходу технологического процесса;

• большая гибкость производственного аппарата, возможность быстрого приспособления к изменению рынка;

• постоянное стремление персонала и улучшение показателей, так как основные ориентиры “0” дефектов, “0” запасов.

Недостатки:

• сложность освоения;

• требование жесткой дисциплины;

• сложность реагирования на внезапные скачкообразные объемы производства.