- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

1.8.2. Методы увязки размеров.

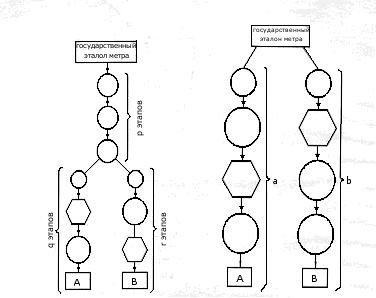

Различают 3 метода увязки:

1. связанный метод (Рис. 1.21.)

2. независимый метод (Рис. 1.22.)

3. метод компенсации (Рис. 1.23.)

1. dA = EPi=1di + EQj=1dj

dB = Epi=1di + EQj=1dj

dAB = EQj=1dj + EPk=1dk

Точность увязки зависит от общих этапов перенесения размеров.

Необходимо стремиться переносить неудачные этапы в область общих этапов. (Этот метод реализуется в плазово-шаблонном.)

Рис.

1.21 Схема увязки по принципу связного

образования размеров и форм

Рис.1.22.

Схема увязки по принципу независимого

образования размеров и форм

2.

dA = Emj=1dj + Enk=1dk

3

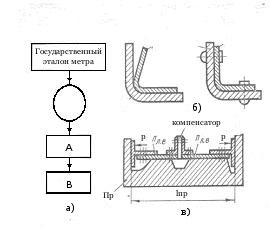

Рис.1.23

Увязка размеров с использованием

принципа компенсации:

а

– схема увязки по принципу компенсации;

б

- сборка уголков по принципу компенсации

с использованием деформации деталей;

в

- сборка лонжерона;

Пр

– приспособление; лонжерона;

Пл.в

– верхний пояс лонжерона;

Пл.н

- нижний пояс

dAB = dA + dB

Поэтому

погрешность увязки по этому принципу

определяется погрешностью одного

этапа.

1.8.3. Базы изделий и их роль в обеспечении заданной

точности

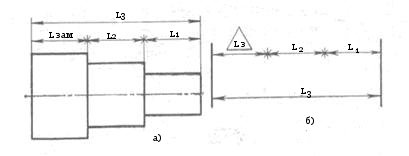

Рис.

1.24. Построение размерной цепи ступенчатого

валика:

а-

схема простановки размеров;

б

– размерная цепь.

Образование размеров изделий описывается с помощью теории размерных цепей.

Размерная цепь - совокупность размеров, образовывающих замкнутый контур и непосредственно участвующих в решении поставленной задачи.

В размерную цепь входят:

Увеличивающие

звенья

(![]() )

- это такие звенья, при увеличении

которых, увеличивается замыкающее

звено.

)

- это такие звенья, при увеличении

которых, увеличивается замыкающее

звено.

Уменьшающие

звенья

(![]() )

- это такие звенья, при увеличении

которых, уменьшается замыкающее звено.

)

- это такие звенья, при увеличении

которых, уменьшается замыкающее звено.

->(L3)

->(L1, L2)

Lзам = Е1n Lув + Е1m Lум - основное уравнение размерной цепи

Погрешность размера:

Dразмера = DО данной операции + Dб Базирования

Правило кратчайшего пути:

Количество звеньев в размерной цепи -> min => погрешность -> min.

Базы:

Конструктивные - совокупность линий, точек, осей и т.д., относительно которых проставляются размеры в чертежах.

Технологические - это совокупность линий, точек, поверхностей, которые используются в процессе изготовления.

Измерительные - это совокупность линий, точек, поверхностей, которые используются в процессе измерения.

Погрешность базирования - допуск на базисный размер.

Правило единства баз - совмещать конструкторские базы с технологическими, тогда Dб=0.

Базовый размер - это расстояние между конструкторскими и технологическими базами.

1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

Группы размеров, требующие увязки:

контуры отдельных сечений поверхностей агрегата

геометрические параметры деталей, входящих в состав каждого сечения агрегата

геометрические параметры межсекционных и межагрегатных разъемов

размеры, определяющие взаимное расположение отдельных плоских сечений