- •Содержание

- •Раздел I

- •Технологический процесс - основа производства…….……………….20

- •Технологичность конструкции самолета

- •Понятие качества.

- •Раздел II. Основные Понятия технологии сборки ла.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению………………………….…………………………………….135

- •Раздел III. Сапр-тп. Cals

- •3.5.2. Алгоритмы формирования классификационных группировок……………………………………………..………………..256

- •Линейное программирование

- •Раздел I

- •Структура предприятий и производственный процесс.

- •Основные составляющие части ла.

- •Виды производства

- •Технологический процесс - основа производства.

- •Понятие о технологическом процессе и его составляющих.

- •Структура технологического процесса.

- •Технологичность конструкции самолета

- •Понятие технологичности конструкции

- •Технологичность - основа повышения эффективности целевой отдачи авиационной техники

- •Технологичность наружных обводов и членение планера.

- •Качественная оценка технологичности

- •Технологические и нетехнологические решения конструирования деталей

- •Количественная оценка технологичности.

- •Особые требования к производству и эксплуатации современных ла.

- •Понятие качества.

- •Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством.

- •Конструкторско-технологические методы

- •Европейская концепция в области качества.

- •Обеспечение точности при изготовлении и сборки

- •1.8.1. Общие принципы обеспечения заданной точности

- •1.8.2. Методы увязки размеров.

- •1.8.3. Базы изделий и их роль в обеспечении заданной

- •1.9 Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •1.9.2. Реализация плазово-шаблонного метода.

- •1.9.3. Основные шаблоны и конструкторские плазы.

- •1.10. Структура себестоимости изделия. Технологическая себестоимость.

- •1.11. Производительность оборудования и труда рабочего.

- •1.12. Механизация и автоматизация выполнения

- •1.13. Процессы изготовления деталей ла.

- •1.13.1. Материалы для планера самолетов и вертолетов.

- •1.13.2. Характерные полуфабрикаты и заготовки в производстве.

- •1.14. Заготовительно-обработочный процесс.

- •1.14.1. Механические процессы.

- •Раздел II

- •2.1. Основные понятия технологии сборки летательных

- •2.2. Технологическая характеристика процессов сборки.

- •2.3. Требования к точности обводов агрегатов и их взаимному положению.

- •2.4. Схемы сборочных процессов

- •2.5. Взаимосвязь конструкции и технологии.

- •2.6. Пути повышения эффективности сборочных процессов.

- •2.7. Методы сборки и сборочные базы.

- •2.8. Современные технологии агрегатно-сборочного производства

- •2.8.1. (Бесплазовая увязка размеров в агрегатно-сборочном прозводстве)

- •2.8.2. Сущность метода бесплазовой увязки размеров.

- •2.8.3. Электронное описание – основа бесплазовой увязки размеров.

- •2.8.4. Преимущества и недостатки различных методов

- •2.8.5. Точность и технико – экономические показатели различных методов сборки

- •2.9. Конструктивно-технологическая характеристика соединений,

- •2.9.1.Виды и технологические характеристики соединений.

- •2.9.2. Обобщенная схема технологических процессов

- •2.9.3. Силовые схемы соединений.

- •2.9.4. Показатели качества соединений.

- •2.9.5.Технологические методы соединения болтовых высокоресурсных соединений.

- •2.9.6. Технологический процесс клепки.

- •2.10. Клеи. Заполнители.

- •2.10.1. Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •2.10.2. Изготовление конструкций с сотовым заполнителем.

- •2.10.3. Изготовление сотового заполнителя.

- •2.10.4. Контроль качества сотовых агрегатов.

- •2.10.5. Изготовление узлов с заполнителем в виде пенопласта.

- •2.10.6. Процессы выполнения комбинированных соединений.

- •Раздел III

- •Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп.

- •Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах сао/сам/сае

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Стратегия, концепция, принципы cals.

- •Этапы жизненного цикла изделий и развитие cals.

- •Причины появления и принципы cals.

- •Автоматизированная технологическая

- •Автоматизация подготовки производства в концепции

- •Реализация процессов в системе pdm.

- •Методы, алгоритмы оптимального проектирования.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

- •Ю. Ю. Комаров.

Количественная оценка технологичности.

Оптимальное сочетание применяемых в конструктивно-технологических решениях (элементной базы, компоновки, базовых несущих конструкций, принципов коммутации, материалов, теплофизических решений и др.) с реальными условиями и перспективами производства (технической базы производства, типом производства, наличием квалифицированных кадров и др.) - это и есть основной круг задач конструкторов и технологов при решении проблемы технологичности.

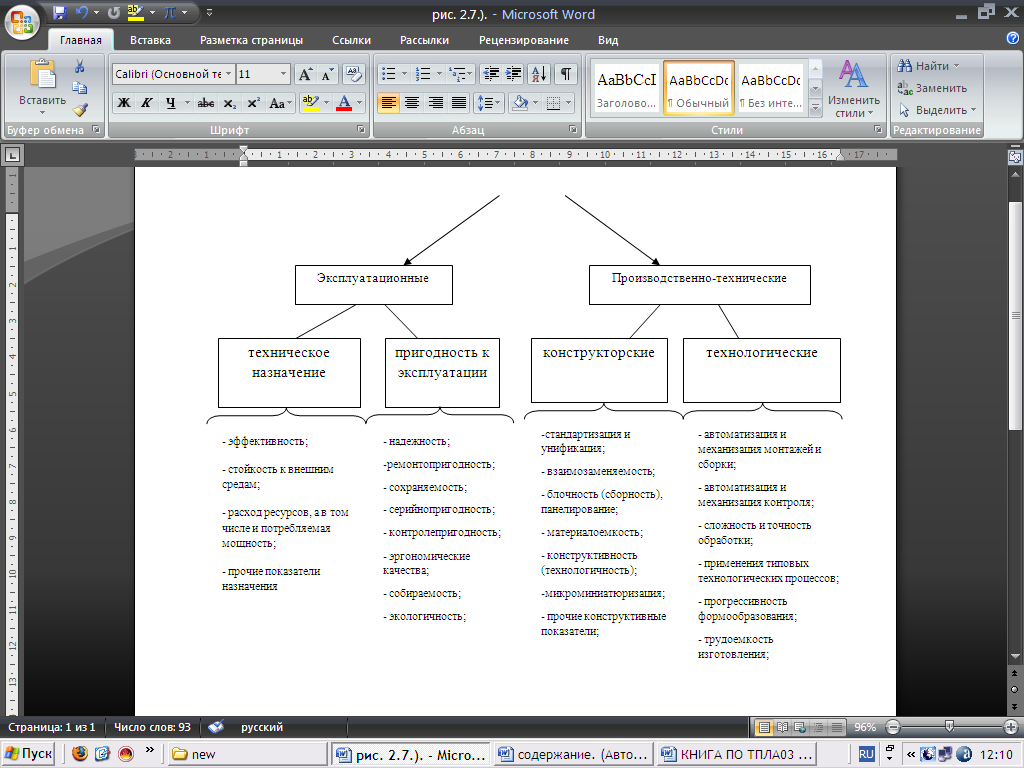

Для оценки уровня качество промышленной продукции можно разделить на два класса (Схема 2.).

Технический уровень изделия - составная часть уровня его качества.

В формализованном виде это можно представить в следующем виде:

![]() ,

(1.3)

,

(1.3)

где

![]() - уровень качества изделия ;

- уровень качества изделия ;

![]() ,

,

![]() – коэффициенты значимости по входящим

элементам уровня качества продукции;

– коэффициенты значимости по входящим

элементам уровня качества продукции;

![]() -

технический уровень изделия;

-

технический уровень изделия;

![]() -

уровень качества изделия по прочности

составляющих.

-

уровень качества изделия по прочности

составляющих.

В тоже самое время рассматривают как сумму

![]() ,

,

где

![]() - уровень качества изделия;

- уровень качества изделия;

![]() -

уровень качества в эксплуатации;

-

уровень качества в эксплуатации;

, - коэффициенты значимости элементов уровня качества изделия.

Технологичность является составной частью уровня качества изделия и таким образом, составной частью его технического уровня:

![]() ,

(1.4)

,

(1.4)

где

![]() - уровень качества изделия по функциональным

показателям,

- уровень качества изделия по функциональным

показателям,

![]() -

уровень качества изделия по технологичности,

-

уровень качества изделия по технологичности,

![]() ,

,

![]() - коэффициенты значимости элементов

технического уровня изделия.

- коэффициенты значимости элементов

технического уровня изделия.

Рис.1.15.

Показатели качества продукции и критерии

их оценки

Качество изделия - это, прежде всего совокупность потребительских свойств (технических и экономических), которые и оплачивает потребитель, в то время как технологичность-совокупность свойств характеризующих всего лишь состояние производства и изготовителя.

Оценка технологичности изделий может производиться с помощью:

- качественных характеристик (взаимозаменяемость, регулярность,

контролепригодность, инструментальная доступность и др.);

- количественных характеристик, которые включают базовые (исходные) показатели технологичности конструкциям изделия из группы изделий, обладающих общими конструктивными признаками в сравнении с показателями технологичности, достигнутые при разработке изделия.

При сравнении вариантов изделий по критерию технологичности, следует пользоваться не полной себестоимостью и капитальными вложениями, а технологической себестоимостью. С помощью такого анализа можно установить тот критический объем выпуска изделий, при котором целесообразно давать оценку технологичности

, (1.5)

, (1.5)

где

![]() ,

,

![]() - условно-постоянные расходы, к которым

относятся расходы на изготовление

специальных приспособлений и оснастки

и амортизационные отчисления от стоимости

специального оборудования, зарплата

обслуживающего и управленческого

аппарата;

- условно-постоянные расходы, к которым

относятся расходы на изготовление

специальных приспособлений и оснастки

и амортизационные отчисления от стоимости

специального оборудования, зарплата

обслуживающего и управленческого

аппарата;

![]() ,

,

![]() - условно переменные затраты по вариантам,

включающие в себя затраты на материалы,

комплектующие изделия, основную и

дополнительную заработную плату

основных производственных рабочих,

отчисления на социально-страховые

затраты и ремонт и содержание оборудования

и др.

- условно переменные затраты по вариантам,

включающие в себя затраты на материалы,

комплектующие изделия, основную и

дополнительную заработную плату

основных производственных рабочих,

отчисления на социально-страховые

затраты и ремонт и содержание оборудования

и др.

Взаимосвязь показателей технологичности можно показать схемой (Рис.1.16..)

Оптимальные значения базовых показателей технологичности конструкции изделия указываются в технологическом задании при разработке изделия.

Показатели уровня технологичности конструкции определяются как отношение значений показателей технологичности разрабатываемого изделия к соответствующим значениям базовых показателей.

Несмотря на то, что конструкция планера и систем непрерывно видоизменяется, основные их черты сохраняются относительно длительное время.

Взаимосвязь между отдельными элементами совокупности свойств конструкции, обуславливаемых ее технологичностью и основными требованиями, предъявляемыми производством в процентах, приведена в табл. 1.3. Эти данные относятся к приборостроению, но если их проанализировать, то можно найти много схожих с самолетостроением - состав базовых показателей технологичности, их оптимальные значения.

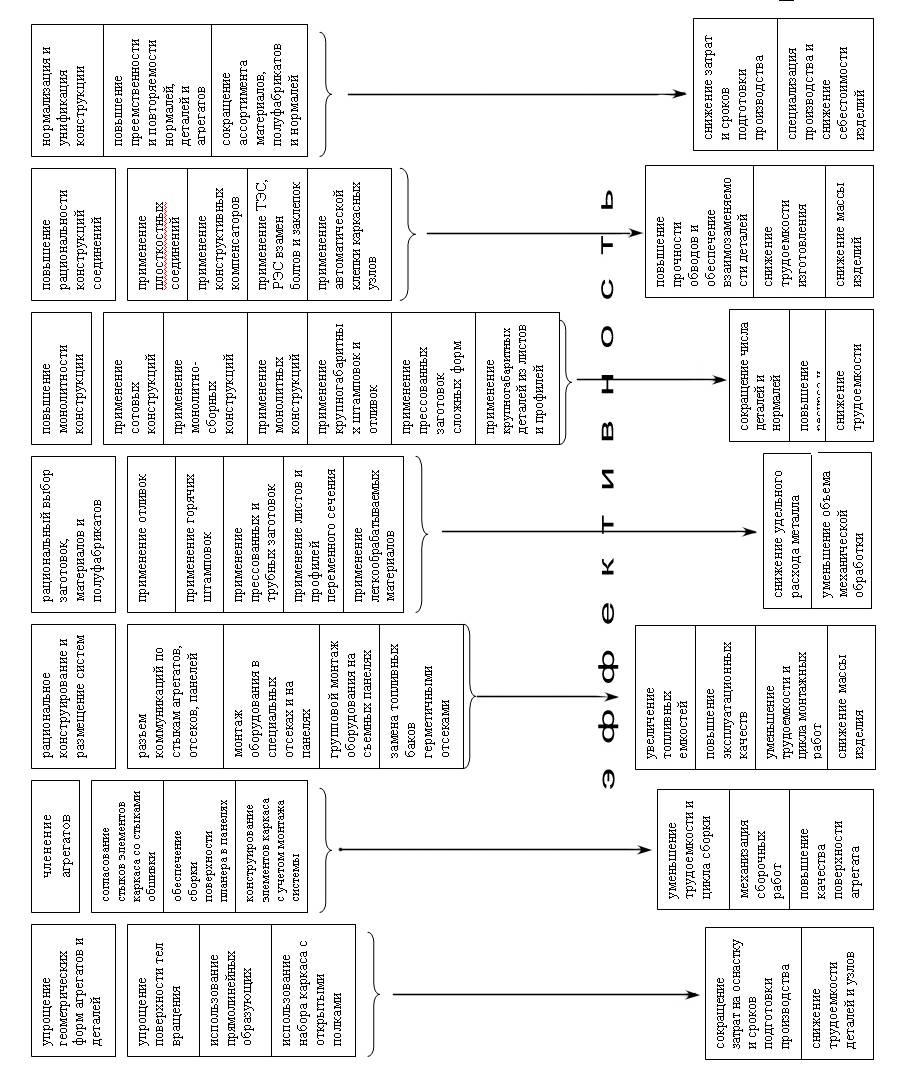

При рассмотрении путей повышения технологичности конструкции, соотношения трудоемкости и степени механизации по основным видам работ можно выделить главные направления, при проектировании которых в конечном счете получают наибольший эффект по снижению затрат производства.

Как видно из Рис.1.17 отработка конструкции на технологичность производится на всех стадиях разработки изделия, при технологическом оснащении производства и изготовлении изделия. В процесс этой отработки входит постоянный технологический контроль конструкторской документации, а также подготовка и внесение изменений в эту документацию, обеспечивающее достижение оптимальных показателей технологичности.

Расчет количественных показателей технологичности производится по отраслевой методике, разработанной на основе методики отработки конструкции на технологичность и оценки уровня технологичности изделий.

Таблица 1.3

Взаимосвязь между отдельными элементами совокупности свойств конструкции

Свойства конструкции |

Требования производства %, % |

|||||

Сокращение номенклатуры деталей |

Возможность групповой обработки |

Сокращение номенклатуры материалов и заготовок. |

Уменьшение трудоемкости изделий |

Сокращение производственного цикла |

Сокращение затрат |

|

Стандартизация, унификация и типизация конструкторско-технологических решений |

100 |

100 |

85 |

62 |

51 |

100 |

Прогрессивность формообразования деталей |

-2 |

54 |

10 |

100 |

100 |

-14 |

Рациональность точности и чистоты обработки |

- |

10 |

- |

100 |

40 |

- |

Контролепригодность |

11 |

46 |

- |

100 |

40 |

- |

Приспособленность к механизированной и автоматизированной подготовке, установке и монтажу |

- |

85 |

- |

100 |

68 |

-53 |

Рациональность коммуникаций (минимальное число коммуникационных связей при монтаже изделий) |

- |

- |

30 |

65 |

20 |

-30 |

Стандарт устанавливает, что технологичность конструкции изделия может быть выражена показателями, которые характеризуют технологическую рациональность конструктивных решений и преемственность конструкции или ее пригодность к использованию в составе других изделий.

В качестве примера рассмотрим отдельные количественные показатели технологичности изделия.

Уровень

панелирования изделия

![]() характеризует членение агрегатов на

отсеки и панели, которое способствует

расширению фронта работ и внедрению

механизации выполнения сборочных работ.

Этот показатель технологичности

определяет возможность применения

рациональной технологии агрегатной

сборки и в значительной мере

эффективность ее комплексной механизации

и автоматизации.

характеризует членение агрегатов на

отсеки и панели, которое способствует

расширению фронта работ и внедрению

механизации выполнения сборочных работ.

Этот показатель технологичности

определяет возможность применения

рациональной технологии агрегатной

сборки и в значительной мере

эффективность ее комплексной механизации

и автоматизации.

Под качественной оценкой членения агрегата на панели подразумевают возможность применения панелей одновременно с продольным и поперечным набором или только с продольным или поперечным набором, а также конструктивно-технологические параметры панелей.

Анализ ряда изделий показывает, что при сравнительно большой доле панелированных поверхностей (до 80%) объем работ, выполненных механизированной и автоматизированной клепкой, достигает всего лишь 43%, что свидетельствует о недостаточном числе деталей, устанавливаемых на панелях. До 25% деталей не может быть установлено на панелях из-за трудности согласования стыков каркаса с обшивками. Следовательно, уровень панелирования надо определить не только по площади поверхности панели, но и по числу деталей, собираемых на панелях:

![]() ,

(1.6)

,

(1.6)

где - площадь поверхности панели самолета или агрегата, кв.м.

![]() -

число силовых точек (элементарных

соединений) на панелях;

-

число силовых точек (элементарных

соединений) на панелях;

![]() -

площадь поверхности самолета или

агрегата, кв. м;

-

площадь поверхности самолета или

агрегата, кв. м;

![]() -

число силовых точек на планере самолета.

-

число силовых точек на планере самолета.

Уровень панелирования оперения у самолета Ил-73 составляет 65%, что обеспечило вынос на сборку панелей ряда узлов, которые устанавливались, например, на самолете Ил-62 в стапеле общей сборки.

У

самолета Ил-86 уровень панелирования

оперения

=68%,

что свидетельствует о высокой

технологичности оперения этого самолета.

При этом обеспечено высокое качество

панелирования, что достигнуто выделением

панелей с помощью технологических

разъемов и применением панелей с

продольным и поперечным набором.

Таким образом, при конструировании

оперения самолета Ил-86 достигнута

высокая технологичность, превышающая

аналогичный показатель всех предыдущих

самолетов, включая ИЛ-62.

У

самолета Ил-86 уровень панелирования

оперения

=68%,

что свидетельствует о высокой

технологичности оперения этого самолета.

При этом обеспечено высокое качество

панелирования, что достигнуто выделением

панелей с помощью технологических

разъемов и применением панелей с

продольным и поперечным набором.

Таким образом, при конструировании

оперения самолета Ил-86 достигнута

высокая технологичность, превышающая

аналогичный показатель всех предыдущих

самолетов, включая ИЛ-62.

Самолет Ил-76 имеет уровень панелирования фюзеляжа =85%. Это достигнуто благодаря почти полной панелизации фюзеляжа. У самолета ИЛ-86 уровень панелирования фюзеляжа =89%, что достигнуто с использованием опыта создания предыдущих самолетов, а также значительного количества панелей монолитной конструкции. Накопленный опыт позволяет считать, что технически возможно довести для каждого агрегата самолета уровень панелирования до 80%.

Уровень монолитности - один из основных показателей, характеризующих технологичность. Действительно, монолитные конструкции по сравнению со сборными более прочны и жестки; более надежно обеспечивают герметизацию н имеют меньшую трудоемкость изготовления, что позволяет уменьшить трудоемкость сборочных работ, которые, как правило, выполняются вручную; упрощают планирование производства, складирование и комплектование технологических операций.

Развитие конструкции современных самолетов характеризуются повышением массы деталей и снижением числа соединений элементов, приходящихся на один кг массы изделия, за счет все более широкого применения крупногабаритных заготовок сложных форм, монолитных панелей, штамповок, отливок и т.д. Замена сборных узлов на монолитные детали позволяет сократить число деталей, входящих в изделие более чем в 20 раз, в том числе нормализованных деталей - в 3-5 раз, снизить массу на 35 – 40%, а трудоемкость уменьшить на 50%. Уровень монолитности конструкции обратно пропорционален числу деталей, входящих в изделие, и выражается:

![]() ,

(1.7)

,

(1.7)

где - масса изделия, кг;

![]() -

число деталей, в том числе нормализованных

(кроме заклепок и крепежных элементов).

-

число деталей, в том числе нормализованных

(кроме заклепок и крепежных элементов).

Этот показатель можно получить как по отдельным агрегатам, так и в целом по самолету.

Уровень использования металла, в первую очередь характеризуется сортаментом материала, формой детали, процессом изготовления и видом заготовки. Конструктор стремится сократить массу изделия при заданной прочности и добиться оптимальности геометрических форм деталей, способов их изготовления в серийном производстве, выбрать заготовку так, чтобы сократить число деталей и соединений в изделии, сократить сортамент применяемых материалов и полуфабрикатов.

Степень выполнения требований, вытекающих из этих соображений, не может характеризоваться степенью использования металла, которая применима только для изготовления деталей. В ряде случаев, как например, при получении панелей из листа методом химического фрезерования, при некотором перерасходе металла достигается значительней выигрыш в массе и трудоемкости изготовления конструкции. Из сказанного вытекает, что необходим более полный критерий оценки использования металла в конструкции. В качестве такого критерия можно принять затраты материала на один килограмм массы изделия:

![]() ,

(1.8)

,

(1.8)

где

![]() - масса материалов и полуфабрикатов,

затрачиваемых на изготовление одного

изделия; кг;

- масса изделия, кг.

- масса материалов и полуфабрикатов,

затрачиваемых на изготовление одного

изделия; кг;

- масса изделия, кг.

На затраты материала, идущего на изготовление заголовок, влияет соответствие их форм и размеров готовым узлам и деталям. При сближении этих данных уменьшают трудозатраты. Следовательно, целесообразно ввести коэффициент:

![]() , (1.9)

, (1.9)

где

![]() - трудоемкость изготовления полуфабрикатов;

- трудоемкость изготовления полуфабрикатов;

![]() -

трудоемкость постройки самолета без

готовых изделий.

-

трудоемкость постройки самолета без

готовых изделий.

Уровень нормализации – отражает степень специализации производства.

Наибольший эффект можно получить лишь при широком применении не только нормализованных деталей, таких как крепеж, но и нормализованных узлов (сидение, люки, и др.), т.е. при существенном увеличении массы нормализованных детален и узлов в общей массе самолета.

Уровень нормализации определяется отношением

![]() , (1.10)

, (1.10)

где

![]() - число нормализованных деталей в

изделии;

- число нормализованных деталей в

изделии;

![]() -

масса нормализованных деталей, кг;

-

масса нормализованных деталей, кг;

- общее число деталей, входящих в :изделие;

- масса изделия, кг.

Уровень унификации конструкции изделия:

![]() ,

(1.11)

,

(1.11)

где

![]() - число унифицированных сборочных единиц

в изделии;

- число унифицированных сборочных единиц

в изделии;

![]() -

число унифицированных деталей являющихся

составными частями изделия и не входящих

в Еун

(стандартные крепежные детали не

учитываются);

-

число унифицированных деталей являющихся

составными частями изделия и не входящих

в Еун

(стандартные крепежные детали не

учитываются);

![]() -

число сборочных единиц в изделии;

-

число сборочных единиц в изделии;

![]() -

общее число деталей в изделии без учета

стандартного крепежа.

-

общее число деталей в изделии без учета

стандартного крепежа.

Уровень унификации сборочных единиц:

![]() .

.

Уровень сложности сборки-монтажа конструкции изделия:

![]() ,

(1.12)

,

(1.12)

где

![]() - число соединений осуществляемых в

изделии с помощью разъемных соединений;

- число соединений осуществляемых в

изделии с помощью разъемных соединений;

![]() -

число соединений, осуществляемых с

помощью резьбовых соединений;

-

число соединений, осуществляемых с

помощью резьбовых соединений;

![]() -

число неразъемных соединений в изделии.

-

число неразъемных соединений в изделии.

Уровень контролепригодности изделия:

![]() , (1.13)

, (1.13)

где

![]() - число контролируемых параметров в

изделии;

- число контролируемых параметров в

изделии;

![]() -

число точек контроля в изделии.

-

число точек контроля в изделии.

Уровень повторяемости электрорадиоэлементов:

![]() ,

(1.14)

,

(1.14)

где

![]() - число типоразмеров- контролируемых

параметров в изделии;

- число типоразмеров- контролируемых

параметров в изделии;

![]() -

число точек контроля в изделии.

-

число точек контроля в изделии.

Технологичность

изделий имеет и другие показатели, такие

как уровень повторяемости

![]() ,

уровень преемственности

,

уровень преемственности

![]() ,

уровень соединений

,

уровень соединений

![]() ,

и др.

,

и др.

Уровень характеризует число соединений, а также число их видов и существенно влияет на массу и трудоемкость изделий.

Замена клепки точечной и роликовой сваркой, сокращение числа и класса точности болтов уменьшают трудоемкость сборки и массу изделий.

Упрощение конструкции соединений, применение различных методов компенсации снимают требования к точности деталей, позволяют повысить качество внешних обводов и поверхности.

Важным показателем с точки зрения технологичности является уровень удельной трудоемкости:

![]() ,

(1.15)

,

(1.15)

где - масса самолета, кг.

Кроме выше указанных показателей для полноты оценки создаваемого самолета дополнительно предусматриваются: уровень применяемости материала; уровень применения типовых технологических процессов; относительная трудоемкость заготовительных работ; удельная технологическая себестоимость изделия; относительная трудоемкость вида процесса изготовления (литейного, штамповочного, сборочного, и т.п.); удельная материалоемкость изделия; технологическая себестоимость изделия; трудоемкость изготовления изделия; удельная трудоемкость (себестоимость) профилактического технического обслуживания; уровень точности обработки; шероховатость поверхности; уровень эффективности взаимозаменяемости; уровень стандартизации изделия; уровень унификации изделия; уровень унификации конструктивных элементов.

Приведенные показатели технологичности характеризуют создаваемый самолет, а также способствуют организации направленной работы по совершенствованию отдельных конструкторских решений.

Номенклатура показателей технологичности, методы их определения, и допускаемые отклонения устанавливаются в зависимости от вида изделия и стадии разработки конструкторской документации отраслевыми стандартами или стандартами предприятия. Число показателей должно быть минимальным, но достаточным для оценки технологичности конструкции.

Порядок организации взаимоотношений предприятия - разработчика конструкторской документации, предприятия - изготовителя и специализированных технологических институтов, и порядок принятия решения устанавливается отраслевыми стандартами.

Отрабатывает конструкцию изделия на технологичность предприятие, которое разрабатывает конструкторскую документацию, т.е. ОКБ или серийные конструкторские бюро. К отработке изделия на технологичность, как правило, привлекаются технологические службы предприятия-изготовителя, а также специализированные институты. Отработку конструкции изделия на технологичность проводят путем комплексного использования при выполнении опытно-конструкторских работ:

оптимизационных методов выбора физико-химических и механических свойств материалов и видов исходных заготовок, точности обработки и шероховатости поверхности деталей, формы и расположения поверхности деталей и видов соединений их с сопрягаемыми деталями;

размерного анализа конструктивных исполнений деталей и сборочных единиц;

унификации составных частей конструктивных элементов и материалов;

типизации конструктивных схем и компоновок их составных частей;

агрегатирование и обеспечение взаимозаменяемости изделия и его составных частей:

модульного построения систем и устройств;

функционально-стоимостного анализа изделия и его составных частей;

экономико-математического моделирования взаимосвязей основных функциональных и конструктивно-технологических характеристик изделия, влияющих на затраты труда и материалов при разработке, изготовлении техническом обслуживании и ремонте, с показателями эффективности производства или эксплуатации изделия.

При этом используется опыт предприятия-изготовителя, новые методы изготовления деталей, узлов, агрегатов, а также сборки и отработки систем. Кроме того, учитываются объем выпуска изделия и перспективы его расширения; взаимосвязь достигнутых показателей технологичности с другими показателями уровня качества; оптимальные условия работы завода изготовителя; наличие производственных площадей; перспективы внедрения новых передовых технологических процессов, методов и средств производства.

Отработка конструкции на технологичность - процесс, протекающий постоянно. Работы по повышению технологичности, внесения изменений в конструкцию в процессе серийного производства не должны нарушать стабильного хода производственного процесса. Обычно изменения, повышающие технологичность изделия вносят с определенной серии в зависимости от вида, назначения, объема работ по ТПП, а также от условий производства по эксплуатации.

В соответствии с отраслевым стандартом по изделиям приборостроения, каждый предмет обладает свойствами, обуславливающими его различия или сходства с другими предметами и проявляющимися во взаимодействии с ними. Например, радиоэлектронная аппаратура, работающая на самолете во взаимодействии с механическими и гидравлическими приводами.

Если попытаться дать свойству изделия какую-либо количественную или качественную относительную оценку, то она и будет являться показателем, характеризующим данное свойство. Для системы управление, например, такая оценка, позволяет судить об относительном состоянии предмета и принимать решения об изменении его или стабилизации. Как предлагает А. М. Войчинский, блоки радиоэлектронной аппаратуры при оценке на технологичность их показатели можно разделить на четыре класса: электронные, электромеханические, механические и радиотехнические. В специальную группу блоков он предлагает выделить соединительные, коммутационные и распределительные устройства. Ко всем классам относится базовый показатель - трудоемкость изготовления блока:

![]() ,

(1.16)

,

(1.16)

где

![]() – трудоемкость конструкции предшествующей

модели проектируемого блока;

– трудоемкость конструкции предшествующей

модели проектируемого блока;

![]() -

коэффициент сложности блока, определяемый

сравнением соответствующих технических

требований к старой и новой конструкциям;

-

коэффициент сложности блока, определяемый

сравнением соответствующих технических

требований к старой и новой конструкциям;

![]() – коэффициент

снижения трудоемкости изготовления

изделия.

– коэффициент

снижения трудоемкости изготовления

изделия.

![]() , (1.17)

, (1.17)

где

![]() - планируемый рост производительности

труда;

- планируемый рост производительности

труда;

![]() -

период времени начала проектирования

до запуска в производство.

-

период времени начала проектирования

до запуска в производство.

В

связи с тем, что сама по себе технологичность

является весьма обобщенным показателем

конструктивно-технологического решения,

в качестве критериев оценки значимости

частных показателей можно принять

систему основных и дополнительных

показателей технологичности

![]() :

трудоемкость изделия

:

трудоемкость изделия

![]() ,

материалоемкость

,

материалоемкость

![]() ,

технологическую себестоимость

,

технологическую себестоимость

![]() ,

серийнопригодность

,

серийнопригодность

![]() ,

уровень организации производства и

труда

,

уровень организации производства и

труда

![]()

Так

как сами критерии для различных

конструкций в различной степени влияют

на технологичность, необходимо установить

и значимость или предпочтительность

![]() для самих критериев.

для самих критериев.

Для этого можно использовать метод парных сравнений. Все процедуры метода показаны на примере оценки значимости критериев.

По условию задачи имеем 5 объектов для сравнения:

,

![]() ,

,

,

,

,

,

Метод парных сравнений позволяет построить квадратную матрицу предпочтительности (табл. 1.5).

Коэффициент

предпочтительности

![]() - является числовой мерой – аналогом

нашего представления значимости одного

объекта по отношению к другому по

выбранному критерию - в нашем случае

технологичности.

- является числовой мерой – аналогом

нашего представления значимости одного

объекта по отношению к другому по

выбранному критерию - в нашем случае

технологичности.

Квадратная матрица предпочтительности Таблица 1.5

|

Матрица предпочтительности |

Расчетная матрица |

||||||

|

|

|

|

|

|

|

|

|

|

= |

> |

= |

> |

< |

5,5 |

25,75 |

0,212 |

1,0 |

1,5 |

1,0 |

1,5 |

0,5 |

||||

|

< |

= |

= |

= |

< |

4 |

19,00 |

0,157 |

0,5 |

1,0 |

1,0 |

1,0 |

0,5 |

||||

|

= |

= |

= |

> |

< |

5 |

23,75 |

0,196 |

1,0 |

1,0 |

1,0 |

1,5 |

0,5 |

||||

|

< |

= |

< |

= |

= |

4 |

19,75 |

0,163 |

0,5 |

1,0 |

0,5 |

1,0 |

1,0 |

||||

|

> |

> |

> |

= |

= |

6,5 |

33,00 |

0,272 |

1,5 |

1,5 |

1,5 |

1,0 |

1,0 |

||||

Σ |

121,25 |

1,000 |

||||||

Эксперт последовательно и попарно сравнивает объекты, дает им оценку знаками “<”, “>” или “=”, заполняя верхние от диагонали ячейки матрицы (нижние от диагонали ячейки заполняются с обратным знаком). Так, например, для рассматриваемого изделия эксперт считает, что трудоемкость в большей степени влияет на технологичность, чем материалоемкость , т.е. > , но = , > , < .

Аналогично эксперт производит сравнение > и т.д. заполняя последовательно знаками ячейки матрицы.

Кроме

заполнения матрицы предпочтительности

эксперт должен указать, во сколько

раз могут, по его мнению, отличаться

значимости объекта, т.е. на основе опыта

оценивает соотношение крайних значений

предпочтительности. В данном случае он

указывает одну из трех качественных

характеристик: "сильное различие

крайних значений", "среднее" или

"незначительное". Этот шаг в решении

задачи нужен для выбора значения как

числовой меры - аналога. При расчете

значимости критериев и частных показателей

рекомендуется следующие значения

(![]() и

и

![]() -сравниваемые

объекты).

-сравниваемые

объекты).

1. При сильном различии крайних значений в оценке значимости показателей

![]()

2. При среднем различии крайних значений

![]()

3. При незначительном различии крайних значений

![]()

Дальнейшее решение задачи проходит без эксперта с помощью следующих шагов:

1. Подставим в таблицу предпочтительности вместо знаков соответствующие числа аналогов ( , табл. 1.5.)

2.

Находим

![]() для каждого

для каждого

![]() -го

критерия и заносим их в расчетную

матрицу.

-го

критерия и заносим их в расчетную

матрицу.

3.

Определяем сумму произведений

на соответствующие

,

т.е. значения приоритетов

,

![]() .

В общем виде имеем:

.

В общем виде имеем:

4. Получаем относительное значение приоритетов или значимости γi критериев Кi.

Устанавливая

знаки предпочтения, эксперт оценивает,

как тот или иной частный показатель

влияет на трудоемкость

.

По этой методике можно установить

предпочтительность частных показателей,

например, на материалоемкость

и других критериев

![]() .

.