- •Содержание

- •Основные определения

- •Введение

- •Кинематическая схема промышленного робота

- •Матрица Денавита-Хартенберга

- •Определение размеров манипулятора

- •Рабочая зона

- •Координаты точек позиционирования

- •Перемещения манипулятора по точкам позиционирования

- •Временная диаграмма

- •Временная диаграмма для условия при отсутствии детали в точке

- •Временная диаграмма для условия при отсутствии детали в точке

- •Алгоритм движения конвейеров

- •Исполняемый алгоритм

- •Описание конечного автомата

- •Описание абстрактного автомата

- •Кодирование входных и выходных символов состояний

- •Краткая сднф

- •Обобщенная функциональная схема структурного автомата

- •Заключение

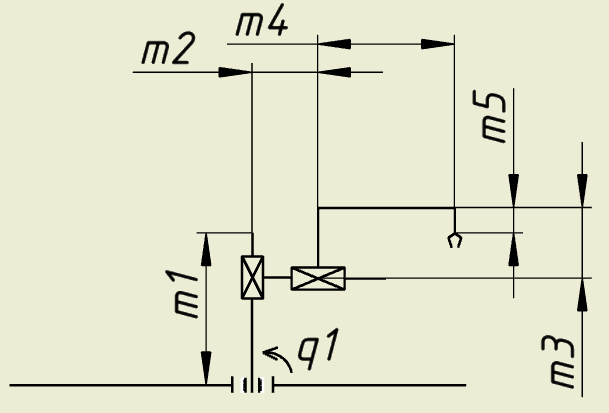

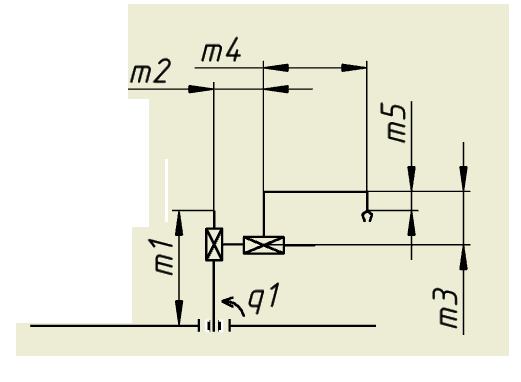

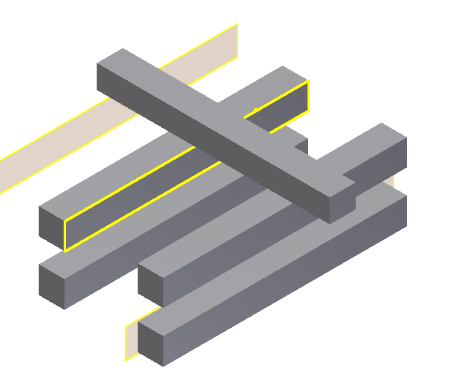

Кинематическая схема промышленного робота

Приступим к описанию кинематической схемы промышленного робота (Рис.2)

Рис.2.Кинематическая схема манипулятора

Данный манипулятор состоит из двух модулей линейного перемещения, одного модуля углового перемещения и схвата. Заявленная конфигурация содержит минимальное количество модулей перемещения, необходимое для обхода заданных точек позиционирования, что приводит к удешевлению эксплуатации данного манипулятора, к тому же закрепление позволяет установить данный манипулятор на любом требуемом уровне. Конфигурация схвата позволяет более точно позиционировать его в пространстве и упрощает произведение различных манипуляций над объектами. Также конфигурация позволяет заменить схват каким-либо другим рабочим органом.

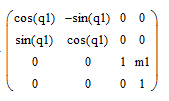

Матрица Денавита-Хартенберга

Для определения конечных координат схвата в точках позиционирования составим матрицу Денавита-Хартенберга. На кинематической схеме (Рис.2) расставим оси (Рис. 3)

Рис.3.Расстановка осей

Матрица Денавита-Хартенберга в общем виде имеет вид:

,

,

где

-

угол поворота вокруг оси Z,

-

угол поворота вокруг оси Z,

-

угол поворота вокруг оси X,

-

угол поворота вокруг оси X,

-переноса

вдоль оси Y,

-переноса

вдоль оси Y,

-перенос

вдоль оси Y.

-перенос

вдоль оси Y.

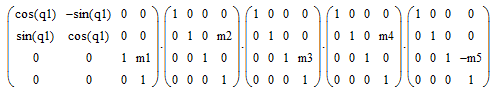

Запишем матрицу Денавита-Хартенберга для каждого звена:

Для звена O0 – O1:

Для звена О2-О3:

Для звена О3-О4:

Для звена О4-О5:

Для звена О5-О6:

Матричный вид для каждого звена, и полученный результат при последовательном перемножении матриц соответствующих звеньев (средствами MathCad), начиная с первого:

В результате получаем:

В матрице координаты захвата расположены в четвертом столбце, т.е.

А последняя строка матрицы записывается для удобства.

Определение размеров манипулятора

Определим минимальные размеры манипулятора при его расположении между конвейерами S2 и S4 на том же уровне. Для обеспечения позиционирования схвата в точках S1...S5 необходимо:

Размер m5 должен быть не меньше половины расстояния между точками S1 и S3, следовательно, минимальный

Т.к. размер m2 может быть не более чем расстояние от точки крепления до нижней точки конвейера S5, то

Размеры m4 и m6 найдём из условия, что при m2=0, схват должен находиться на уровне точек позиционирования S2 и S4, т.е.

,

но при этом необходимо обеспечить

позиционирование в точке S5,

т.е.

,

но при этом необходимо обеспечить

позиционирование в точке S5,

т.е.

пусть

m4=0,5

м,

тогда m5=

0,05

м

пусть

m4=0,5

м,

тогда m5=

0,05

мРазмер m3 примем равным расстоянию от конца конвейера до геометрического центра детали:

Размер m1 должен быть не менее расстояния от точки S1 до точки S4, т.е.

Рабочая зона

При учёте полученных размеров манипулятора, определим рабочую зону манипулятора (рис.4)

Рис.4.Рабочая зона манипулятора

Т.к. были подобраны минимальные размеры манипулятора, рабочая зона ограничена следующими значениями координат:

Минимальная высота – это высота геометрического центра детали на конвейерах S2 и S4.

Максимальная – высота геометрического центра детали на конвейере S5.

Максимальный вылет по X – расстояние от линии перемещения m1 до геометрического центра детали на конвейерах.

Максимальный вылет по Y – длина манипулятора m5.