- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

2.2.6. Кислородно-конвертерный цех

Кислородно-конвертерный цех (ККЦ) состоит из трех конвертеров вместимостью по 160 тонн каждый, оснащенных каминами, котлами-утилизаторами, газоочисткой и комплексом сооружений и оборудования для подачи сыпучих материалов. Обслуживание конвертеров производится с пола цеха, а также с основных площадок, имеющих отметки +8 м, +18 м, +42,5 м. Цех специализируется на выплавке как углеродистой (в т.ч. автолиста), так и низколегированных (в т.ч. для сварных труб) сталей. Вся сталь ответственного назначения разливается на машинах непрерывной разливки стали (МНЛЗ). В технологии широко используются средства для внепечной обработки чугуна и стали, которая осуществляется на АКДС (агрегат комплексной доводки стали). Десульфурация, модифицирование, микролегирование и легирование стали осуществляются с использованием шлаковых смесей, а также вводом с помощью трайбаппаратов порошковой проволоки в ковш со сталью. Технологический процесс проведения плавки осуществляется на базе экспресс-контрольного и информационного обеспечения с использованием современной техники. В цехе впервые в мире была разработана и внедрена технология факельного торкретирования конвертеров, позволившая значительно повысить стойкость футеровки.

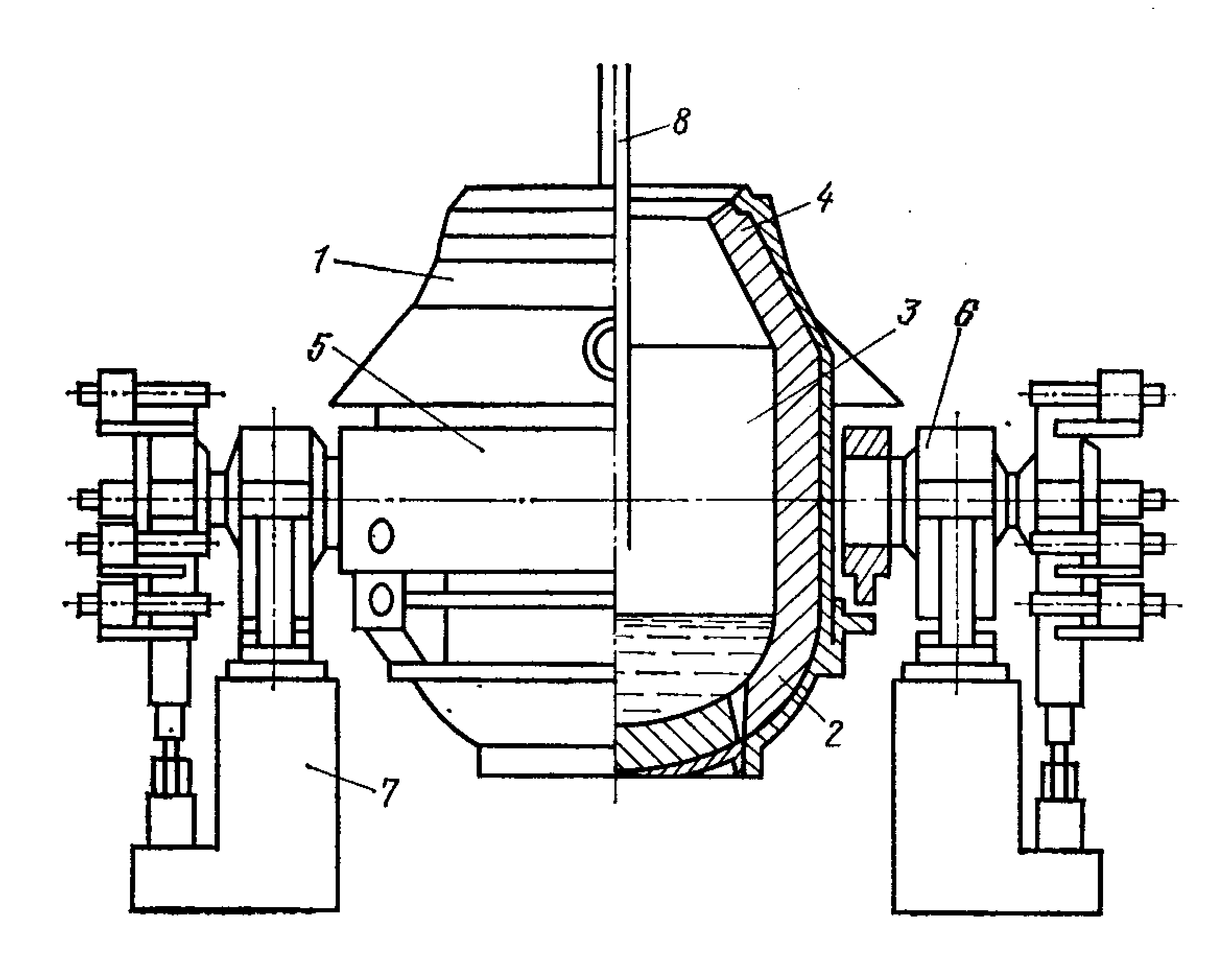

Конвертер состоит из трех частей (рис. 2.12.):

верхней разъемной шлемной частью в форме усеченного конуса с меньшим основанием вверху (горловиной);

средняя цилиндрическая часть;

днище (разъемное или неразъемное), имеет полусферическую чашеобразную форму, выполняют съемным для удобства ремонта.

1 – корпус конвертера, симметричный

относительно вертикальной оси; 2 –

огнеупорная футеровка, формирующая

рабочее пространство; 3 – рабочее

пространство; 4 – коническая горловина;

5 – опорное кольцо с цапфами; 6 – опорные

узлы; 7 – станина; 8 – водоохлаждаемая

кислородная фурма.

– корпус конвертера, симметричный

относительно вертикальной оси; 2 –

огнеупорная футеровка, формирующая

рабочее пространство; 3 – рабочее

пространство; 4 – коническая горловина;

5 – опорное кольцо с цапфами; 6 – опорные

узлы; 7 – станина; 8 – водоохлаждаемая

кислородная фурма.

Рис.2.12 – Схема устройства кислородно-конвертерного агрегата

Для отделения металла от шлака при сливе в ковш конвертер снабжают леткой (сталевыпускным отверстием). Кожух конвертера сваривают из толстых стальных листов толщиной от 20 до 110 мм. Футеровку делают двух или трехслойной. Арматурный (теплозащитный) слой толщиной 110250 мм, примыкающий к кожуху, выполняют из магнезитового или магнезитохромитового кирпича. Рабочий (внутренний, огнеупорный) слой из смолодоломитового или смолодоломитмагнезитового (или магнезитового, магнезитохромитового, смоломагнезитового) кирпича толщина которого в зависимости от емкости конвертера составляет 380750 мм.

Между арматурным и рабочим слоем обычно делают набивку толщиной 70100 мм из магнезито- или доломитосмоляной массы. Общая толщина футеровки конвертеров емкостью 50300 тонн составляет 7001000 мм. Перед вводом конвертера в работу футеровку обжигают при 11001200 С. Обычно футеровка выдерживает 450800 плавок.

Корпус конвертера крепится в опорном кольце с цапфами, опирающихся на подшипники, установленных в опорных узлах на станинах. Цапфы соединены с механизмом поворота, обеспечивающим поворот конвертера на 360 в любом направлении. Механизм поворота конвертера состоит из редукторов, связывающих цапфу с приводом через зубчатую муфту или шестеренное колесо. Во вращение приводится несколькими электродвигателями. Количество редукторов и электродвигателей зависит от емкости конвертеров, для большегрузных механизм поворота делают двухсторонним, т.е. два отдельных синхронно работающих привода. Например: 160 тонный конвертер имеет по 6 редукторов и 6 электродвигателей с каждой стороны. Частота вращения может меняться от 0,01 до 2,0 об/мин. По вертикальной оси конвертера сверху через горловину вводится водоохлаждаемая фурма. Над конвертером, кроме фурмы, находятся газоотводящий тракт и система загрузки сыпучих материалов. Под конвертером по рельсам перемещаются сталевоз и шлаковоз (тележки для сталеразливочного и шлакового ковшей). Емкости конвертеров соответствуют ГОСТ 20067–74: 50, 100, 130, 160, 200, 250, 300, 350, 400, 500 т.

По конфигурации кожуха внутреннего рабочего объема существующие конвертера можно разделить на два типа В Украине, странах СНГ, Франции, Германии выпускают конвертера первого типа с геометрией рабочего объема в форме усеченного конуса со сферическим или плоским днищем, соответствующей топографии износа футеровки. В США, Японии, Англии, Канаде используют конвертера второго типа с цилиндрической формой рабочего объема и сферическим днищем большого радиуса, что обеспечивает наибольшую глубину ванны в ее центральной части.

Кислородно-конвертерный процесс – один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом сверху (за границей этот процесс называют ЛД – процессом, т.к. впервые осуществлен в Австрии на заводах в г. Линце и Доновице).

Кислородно-конвертерный процесс осуществляется в конвертере с основной смолодоломитовой (смолодоломит 215,5 т; шамот 5 т; смолодоломитовой массы 40 т смешанные со смолой) футеровкой и с разъемным днищем; кислород под давлением 1,82,2 МН/м2 (1822 кгс/см2 или 1822 ат.) подается водоохлаждаемой фурмой через горловину конвертера. Чистота кислорода составляет 9899,5 % (практически отсутствуют газообразные охладители: N2, H2O, CO2). Лучшие результаты для получения минимального содержания азота в стали получают при чистоте кислорода не менее 99,5 %. Фурму устанавливают вертикально по оси конвертера. Давление воды, охлаждающей фурму, обычно 0,6–0,8 МН/м2 (6–8 ат) и должно быть достаточным, чтобы температура отходящей воды не превышала 40 С. Общий расход воды для охлаждения зависит от емкости конвертера и размеров фурмы; удельный расход 0,51,0 кг/(тсек).

Водоохлаждаемая фурма для подачи кислорода в конвертер изготавливается обычно из трех цельнотянутых стальных труб, концентрически входящих одна в другую. По центральной трубе подается кислород, две внешние служат для охлаждения. Нижняя часть фурмы заканчивается наконечником (соплом, который привинчивается или приваривается) из красной меди, через который кислород поступает в конвертер.

С целью образования основного шлака, связывающего фосфор, в конвертер в начале продувки добавляют известь. Под воздействием дутья примеси чугуна (кремний, марганец, углерод и др.) окисляются, выделяя значительное количество тепла, в результате этого одновременно снижается содержание примесей в металле и повышается температура, поддерживающая его в жидком состоянии. Когда содержание углерода достигает требуемого значения (количество углерода определяется по времени от начала продувки и по количеству израсходованного кислорода), продувку прекращают и фурму извлекают из конвертера. Продувка обычно длится 1222 мин. Полученный металл содержит избыток кислорода, поэтому заключительная стадия плавки – раскисление металла. Течение кислородно-конвертерного процесса (т.е. последовательность реакций окисления) обуславливается температурным режимом процесса и регулируется изменением количества дутья или введением в конвертер «охладителей» (скрапа, железной руды, известняка). Температура металла при выпуске около 1600 С.

Во время продувки в конвертере образуется значительное количество газов. Для использования тепла отходящих газов и очистки этих газов за каждым конвертером устанавливается котел-утилизатор и установка для очистки газов. Управление конвертерным процессом осуществляется с помощью электронно-вычислительных машин, в которые водится информация о показателях процесса (состав и количество чугуна, лома, извести, отходящих газов, температура пламени и др.). Полученная после продувки жидкая сталь выпускается из конвертера в сталеразливочный ковш, установленный на электрифицированной дистанционно управляемой самоходной тележке и передается в разливочное отделение.

Шихтовые материалы кислородно-конвертерного процесса состоят из металлической (чугун, скрап, раскислители и легирующие добавки) и неметаллической (сыпучие окислители, флюсы) частей.

Чугун, обычно применяют передельный следующего состава, % мас.: 3,94,3 С; 0,51,0 Si; 0,41,7 Mn; 0,030,06 S; 0,050,15 P (за рубежом используют чугун с более широкими пределами изменения состава). Состав чугуна, в частности содержание кремния оказывает большое влияние на ход процесса, качество стали, стойкость футеровки, технико-экономические показатели работы. С повышением содержания кремния в чугуне увеличивается выделение тепла в ванне и поэтому требуется большая присадка охладителей (например: руды, извести); в результате увеличивается количество шлака и содержание кремнезема в нем, потери железа с шлаком и выбросами. Соответственно снижается выход годного и стойкость футеровки. Ухудшается дефосфорация и десульфурация металла, особенно при работе без скачивания первичного шлака. Скачивание шлака увеличивает продолжительность продувки и снижает выход годного. При низком содержании кремния в чугуне замедляется растворение извести (т.е. образование шлака), удлиняется безшлаковый период в начале плавки, что приводит к заметалливанию и прогарам фурмы, ухудшается десульфурация в связи с малым количеством шлака. Снижение содержания кремния в чугуне (в связи с особенностями доменного процесса) обычно сопровождается ростом серы в нем. Лучшие показатели кислородно-конвертерного процесса получены при содержании кремния 0,30,5 % при охлаждении процесса рудой. При охлаждении ванны скрапом (ломом) оптимальное и допустимое содержание кремния выше вследствие смягчения его вредного действия при разбавлении металлической ванны скрапом.

Скрап применяется в качестве охладителя процесса. Количество присаживаемого скрапа увеличивают при повышении содержания кремния и марганца в чугуне, температуры футеровки конвертера перед плавкой, а также при уменьшении содержания углерода в стали заданной марки (так как в этом случае увеличивается угар железа) и достигает обычно 2030 % от веса жидкого чугуна. Лом должен быть чистым от посторонних примесей и малогабаритным, так как большие куски могут при загрузке механически повредить футеровку конвертера. С увеличение размеров кусков лома увеличивается продолжительность их растворения в металле (крупные куски могут не успеть раствориться за время плавки). Применение легковесного лома или стружки нежелательно в связи с увеличением продолжительности завалки. Наиболее удобный лом – отходы прокатных цехов.

Сыпучие окислители – железная руда, агломерат, окатыши или брикеты из руды, или концентрата, прокатная окалина.

В качестве флюсов (шлакообразующих) используют известь, известняк, боксит, плавиковый шпат, соду.

Известь (СаО) в значительной степени определяет ход шлакообразования, десульфурации, дефосфорации и основные показатели кислородно-конвертерной плавки (выход стали, расход материалов). Должна быть свежеобработанной, равномерного состава (степени обжига) и с размером кусков 1050 мм. Это ускоряет ее растворение в шлаке и уменьшает вынос при продувке. Содержание влаги и серы в извести должно быть минимальным, а содержание кремнезема не должно превышать 2,53 % (во избежание увеличение расхода извести и количества шлака).

Боксит или плавиковый шпат (CaF2) присаживают для ускорения шлакообразования и обеспечения нужной вязкости шлака. Основные составляющие боксита: Al2O3, Fe2O3, SiO2. Главное шлакообразующее воздействие оказывает содержащийся в боксите глинозем. Отрицательной особенностью боксита является высокое содержание в нем кремнезема, иногда превышающее 20 %, что увеличивает количество шлака и снижает стойкость футеровки конвертера. Содержание кремнезема в боксите не должно превышать 0,51,0 % от массы металлической шихты. В настоящее время вместо боксита чаще используют плавиковый шпат, содержащий не более 5 % SiO2. Его присадка значительно ускоряет растворение извести и формирование подвижного основного шлака.

Плавка состоит из следующих периодов: загрузка лома, извести, заливка чугуна, продувка, повалка конвертера для отбора проб металла, шлака и замера температуры, слив металла, слив шлака, раскисление, легирование, осмотр футеровки конвертера и подготовка к следующей плавке.

Плавку начинают с загрузки в конвертер лома, который поступает из отделения шихтовых магнитных материалов (скрапного отделения), взвешенный в совках. Загрузку ведут через горловину завалочным краном, опрокидывают совок с ломом в наклоненный под углом в 45 конвертер. Затем из заливочного ковша с помощью мостового крана через горловину наклоненного конвертера заливают жидкий чугун. Завалка лома и заливка чугуна в конвертер разрешается начинать при температуре футеровки не ниже 1000 С по команде мастера (сталевара) конвертера. Равномерность распределения металлолома внутри рабочего пространства конвертера обеспечивается покачиванием последнего.

При наличии в конвертере металла и шлака от предыдущей плавки до начала завалки должны быть приняты мери по их удалению из конвертера, либо загущению путем подачи извести в достаточном количестве.

После заливки чугуна конвертер поворачивают в вертикальное рабочее положение.

Перед началом продувки проверяют готовность систем, механизмов и оборудования к работе. Прежде всего, это относится к котлу-утилизатору и системе газоочистки. Особенно большое внимание должно уделяться работе газоотводящего тракта при отводе конвертерных газов по схеме без дожигания СО. По котлу контролируют давление и расход питательной воды по контурам. Проверяют работу дымососа, дожигающего устройства, расход воды.

Высоту фурмы над уровнем условно спокойной ванны устанавливают в зависимости от расхода кислорода через сопло, химического состава жидкого чугуна, качества металлолома, извести и др. добавок, состояния футеровки. Затем включают подачу кислорода.

Шихтовые сыпучие материалы (окислители, флюсующие добавки) подают в конвертер из расходных бункеров, устанавливаемых над конвертером через горловину конвертера порциями (от двух до пяти порций) по ходу продувки с помощью специального выдвижного желоба. Первую порцию сыпучих (известь, руду) обычно присаживают сразу же после начала продувки. Иногда часть извести вводят в конвертер до начала продувки после загрузки лома (под чугун). В зависимости от содержания фосфора в чугуне и требуемого его содержания в готовой стали, а также от содержания углерода и серы в ней процесс ведут со спуском или без спуска промежуточного шлака (чаще в середине продувки). Для ускорения растворения в шлаке извести в конвертер вводят боксит и плавиковый шпат. Последний действует эффективнее и добавляется в количестве 0,150,4 % к массе металла. Чем больше требуемая степень дефосфорации и десульфурации, тем больше расходуется плавикового шпата.

За счет вводимого кислорода окисляются избыточный углерод, а также кремний, марганец и небольшое количество железа, причем окисления кремния и марганца заканчивается в первые 34 мин продувки. Окисление углерода в этот период обычно замедляется, а шлак обогащается окислами железа. Основным источником тепла является физическое тепло жидкого чугуна и тепло экзотермических реакций окисления примесей металлошихты: Si, Mn, P, C и Fe.

С нагревом ванны скорость окисления углерода возрастает, достигает максимума в середине плавки. Четкого деления плавки на периоды, с точки зрения последовательности окисления примесей не наблюдается.

После снижения содержания углерода до заданного продувку прекращают, поднимают фурму выше горловины и поворачивают конвертер в горизонтальное положение. Затем отбирают пробы, замеряют температуру металла, выпускают и раскисляют сталь. Если содержание углерода выше требуемого, производят додувку плавки (при низком содержании углерода – производят науглероживание металла, например, термоантрацитом).

Продувка в зависимости от интенсивности подачи кислорода, продолжается от 12 до 20 минут, и должна быть закончена на заданном для выплавляемой марки стали содержании углерода. К этому моменту металл должен быть нагрет до необходимой температуры (15801650 С), а содержание серы и фосфора в нем должно превышать допустимых для данной марки стали пределов.

Сталь из конвертера обычно сливают в сталеразливочный ковш не через горловину, а через специальную летку в шлемовой части конвертера, которая предварительно разделывается. Это уменьшает перемешивание металла со шлаком, предотвращает возможный обратный переход фосфора в металл. В струю металла вводят раскислители. Остатки шлака сливают в шлаковню. Далее металл разливают в слитки или на установках непрерывной разливки стали (УНРС).

Особенностью и недостатком продувки металла кислородом сверху является интенсивное выделение больших количеств бурого дыма, что вызывает необходимость применения специальных установок для очистки конвертерных газов от пыли перед выбросом газов в атмосферу. Дымообразование при продувке металла кислородом в конвертере существенно (на 1,01,5 %) снижает выход годного металла. В состав выносимой из конвертера пыли входят шарообразные частицы размером 0,030,02 мкм и их скопления размером 23 мкм, состоящие в основном из железа и его оксидов; их количество достигает 5080 % от всей массы пыли. Переход от использования односопловых фурм к многосопловым снизил потери металла с пылью в 1,22 раза за счет рассредоточения дутья и ускорения формирования шлака.

В таблице 2.7 и 2.8 приведены нормы расхода материалов и сырья для производства кислородно-конвертерной стали при разливке ее в слитки и на МНЛЗ.

Таблица 2.7 – Нормы расхода материалов и сырья для производства кислородно-конвертерной стали при разливке ее в слитки

Наименование |

Норма, кг/т |

Фактически, кг/т |

Металлошихта, всего в том числе: чугун передельный лом чугунный лом стальной |

1121.2 840.9 - 262.3 |

1125.0 855.2 - 252.8 |

Ферросплавы: чистый марганец чистый кремний |

8.93 4.99 0.45 |

9.63 5.33 0.53 |

Отходы, всего в том числе: литники скрап брак недоливки угар |

121.2 0.14 10.0 4.5 2.0 97.0 |

125.0 0.14 2.9 3.7 1.8 101.2 |

Потери на миксере |

3,6 |

3,6 |

Таблица 2.8 – Нормы расхода материалов и сырья для производства кислородно-конвертерной стали при разливке ее на МНЛЗ

Наименование |

Норма, кг/т |

Фактически, кг/т |

Металлошихта, всего в том числе: чугун передельный лом чугунный лом стальной железо из окатышей |

1133.6 811.0 – 203.0 3.0 |

1116.5 805.8 - 191.8 0.5 |

Ферросплавы: чистый марганец чистый кремний |

17.52 6.59 0.972 |

17.56 1.5 0.986 |

Отходы, всего в том числе: скрап скрап со шлаком обрезь на МНЛЗ угар угар при порезке слябов брак |

133.6 17.0 1.7 6.0 103.6 3 2.0 |

117.5 7.0 0.7 5.7 97.3 3 1.1 |

Потери на миксере |

3,6 |

3,6 |

В таблице 2.9 приведены характеристика конвертеров, а в таблице 2.10 технико-экономические показатели цеха.

Таблица 2.9 – Краткая характеристика конвертеров

Наименование |

Единица измерения |

Показатели |

1 |

2 |

3 |

Емкость конвертера по жидкой стали |

тонн |

160 |

Рабочий объем конвертера |

м3 |

108 |

Отношение рабочего объема к садке |

м3/т |

0,67 |

Расчетная глубина ванны жидкого металла |

мм |

1500 |

Полная высота конвертера с днищем |

мм |

8650 |

Высота рабочего объема конвертера |

мм |

7450 |

Наибольший наружный диаметр кожуха конвертера |

мм |

6200 |

Наибольший внутренний диаметр |

мм |

4250 |

Отношение высоты рабочего объема к диаметру |

мм |

1,2 |

Диаметр горловины по футеровке |

мм |

1650 |

Таблица 2.10 – Технико-экономические показатели ККЦ

Наименование |

Единица измерения |

Показатели |

1 |

2 |

3 |

Годовая производительность цеха |

млн. тонн |

2,9 |

Количество установленных конвертеров в том числе постоянно работающих |

шт. шт. |

3 2 |

Емкость конвертера по жидкой стали |

тонн |

160 |

Вес плавки по годному |

тонн |

146,2 |

Продолжительность цикла плавки в том числе продувка |

мин. мин. |

50,8 22,2 |

Количество плавок в сутки |

шт. |

69 |

Удельный расход энергоресурсов: природный газ электроэнергия кислород сжатый воздух азот вода |

Мкал/т кВтч/т нм3/т нм3/т нм3/т м3/т |

0,86 64,38 63,5 10,83 – 3,2 |

В состав цеха входят следующие отделения и службы:

Миксерное отделение.

Шихтовое отделение магнитных материалов.

Шлаковый двор.

Шихтовый двор сыпучих материалов.

Главное здание.

Отделение комплексной доводки стали (ОКДС).

Отделение непрерывной разливки стали (ОНРС).

Отделение подготовки ковшей.

В таблице 2.11 показана пофакторная характеристика работы ККЦ

Таблица 2.11 – Пофакторная характеристика работы ККЦ за 2003 год

Наименование |

Единица измерения |

Показатель |

1 |

2 |

3 |

Производство, всего в том числе: конвертер №1 конвертер №2 конвертер №3 |

тыс. тонн тыс. тонн тыс. тонн тыс. тонн |

2934,948 102,131 981,7 931,9 |

Среднесуточное производство |

тонн |

123,61 |

Простои, всего в том числе: время на смену футеровки простои в резерве в том числе: технологические ремонт оборудования аварии оргтехнеполадки в том числе: отсутствие чугуна лома кислорода составов ковшей чаш |

% % % % % %

% % % % % |

24,5 39,47 75,16 9,1 6,4 - 8,9

7,1 0,4 0,2 – 0,1 0,6 |

извести воды электроэнергии прочие |

% % % % |

0,1 - 0,1 0,6 |

Вес плавки |

тонн |

146,2 |

Длительность плавки |

мин. |

51,7 |

Стойкость футеровки |

плавки |

1708 |

Брак по годному |

тонн |

4656 |

Годовая производительность ККЦ, тонн:

по слиткам – 565648;

по слябам – 2369300.