- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

2.2.3. Копровый цех

Предназначен для переработки негабаритного лома, повышения плотности легковесного лома до 23 т/м3, а также для планомерного снабжения подготовленным ломом сталеплавильных и литейных цехов. Годовой объем переработанного лома 420805 тонн.

В копровом цехе применяют следующие способы подготовки металлолома к плавке:

– огневая резка;

– копровая разделка;

– механическая резка на ножницах;

– пакетирование легковесного лома;

– сортировка лома.

В состав цеха входит скрапобаза, предназначенная для подготовки металлической шихты и погрузки ее в вагоны и совки для мартеновского и конвертерного цехов. В составе имеет одно открытое и одно закрытое здания (эстакады). В них расположены пролеты длиной 300 м и шириной 30 и 24 м, соответственно. Высота ям до головок рельс подкрановых путей – 10 м.

Открытая эстакада имеет пакетировочный пресс Б–1642, 8 кранов, в том числе 3 крана грейферных и 5 с магнитными шайбами. Имеется участок сортировки, где производится разделение лома на легковесный и тяжеловесный. Тяжеловесный лом грузят в вагоны, а легковесный подается на пресс.

С помощью гидравлических прессов СПА–1000 и Б-1642 получают пакеты с плотностью = 20002500 кг/м3.

Пресс СПА-1000 развивает давление 320 кгс/см2. Пресс предназначен для прессования пакетов или листового мягкого скрапа, то есть отходов листового материала толщиной до 10 мм, трубочного (с толщиной стенки до 12 мм), пруткового, профилированного материалов и различных отходов остальных листовых материалов.

Пресс Б-1642 позволяет получить пакеты с габаритными размерами 70010002000 мм весом 2,53,5 т. Производительность пресса – 200 пакетов в сутки.

На прессе СПА–1000 получают пакеты с габаритными размерами 65010002000 мм весом 2,02,5 т. Производительность – 180 пакетов в сутки.

Для порезки негабаритного лома прокатных цехов используются гидравлические ножницы типа МО–340 и огневая резка.

2.2.4. Кислородный цех

ДОБАВИТЬ И ОБНОВИТЬ ИНФОРМАЦИЮ ИЗ МАТРИАЛОВ, КОТОРЫЕ Я ВАМ ДАЛ ПО КИСЛОРОДНОМУ ЦЕХУ!!!

Предназначается для получения кислорода из атмосферного воздуха; состоит из блоков: БР–1КИ, БР–2 №1, БР–2 №2, БР-2М, Бл-5 КТК -35/3, ВРУ-60.

Выработка кислорода по блокам приведена в таблице 2.4.

Таблица 2.4 – Выработка кислорода по блокам

Маркировка блоков |

Технологический кислород: 99,5 % О2 |

Технический кислород: 90 % О2 |

тыс.м3/год |

тыс.м3/год |

|

БР1–КИ |

86207 |

- |

БР–2№1 |

- |

259257 |

БР–2№2 |

- |

221970 |

БР-2М |

- |

173931 |

Бл-5 КТК -35/3 |

- |

242291 |

Итого: |

984356 |

|

Добавить по ВРУ-60 данные!!!!

Потребители технического кислорода (90 % О2) являются: мартеновский цех, доменный цех «Азовсталь». Потребителями технологического кислорода (99,5 % О2) являются: конвертерный цех (давление 1517 атм.), огневая зачистка (давление 2037 атм.).

2.2.5. Мартеновский цех

Состоит из одной мартеновской печи (МП) вместимостью 650 т и двух печей вместимостью 900 т (стационарные, основные), работающих скрап-рудным процессом. Вся сталь разливается в слитки массой от 19 до 24 тонн. Печи оборудованы установками для прерывного замера температуры стали по ходу доводки, а в сталеразливочных ковшах впервые использована наливная футеровка огнеупорными материалами.

В печном пролете 7 завалочных машин напольного типа г/п 15 т, с шириной колеи 2,5 м; 6 заливочных кранов г/п 180/50 т; 4 заправочные машины; 2 торкрет-машины и др. вспомогательное оборудование. Мартеновские печи расположены между колоннами с холостыми пролетами после каждой печи.

Печной пролет и шихтовый открылок расположены на уровне +8,15 м. На рабочей площадке печного пролета уложены два железнодорожных пути нормальной колеи: 1 для подачи жидкого чугуна из миксера, 2-й для подачи мульдовых составов вдоль фронта печей.

В разливочном пролете три разливочные площадки на отметке +3,3 м. Для обслуживания 900-т печей: 4 разливочных крана г/п 630/90/16 т. Для 650-т печей – 4-ре разливочных крана г/п 450/90/16 т. В пролете 2 консольных крана г/п 15 т для подачи ферросплавов в ковш и др. вспомогательных работ. Есть 2 ж/д пути: один для подачи составов под разливку, другой для подачи огнеупоров, уборки шлака, перевозки шлаковых ковшей. Снабжен 10 сталеразливочными ковшами емкостью 350 т (стойкость 1314 наливов) и 14-ю ковшами емкостью 480 т (стойкость 17 наливов). Вся сталь разливается сверху в изложницы через шиберный затвор ковша. Имеются стенды для установки ковшей и шлаковых чаш, стенды для набора стопоров и 3 сушила для стопоров.

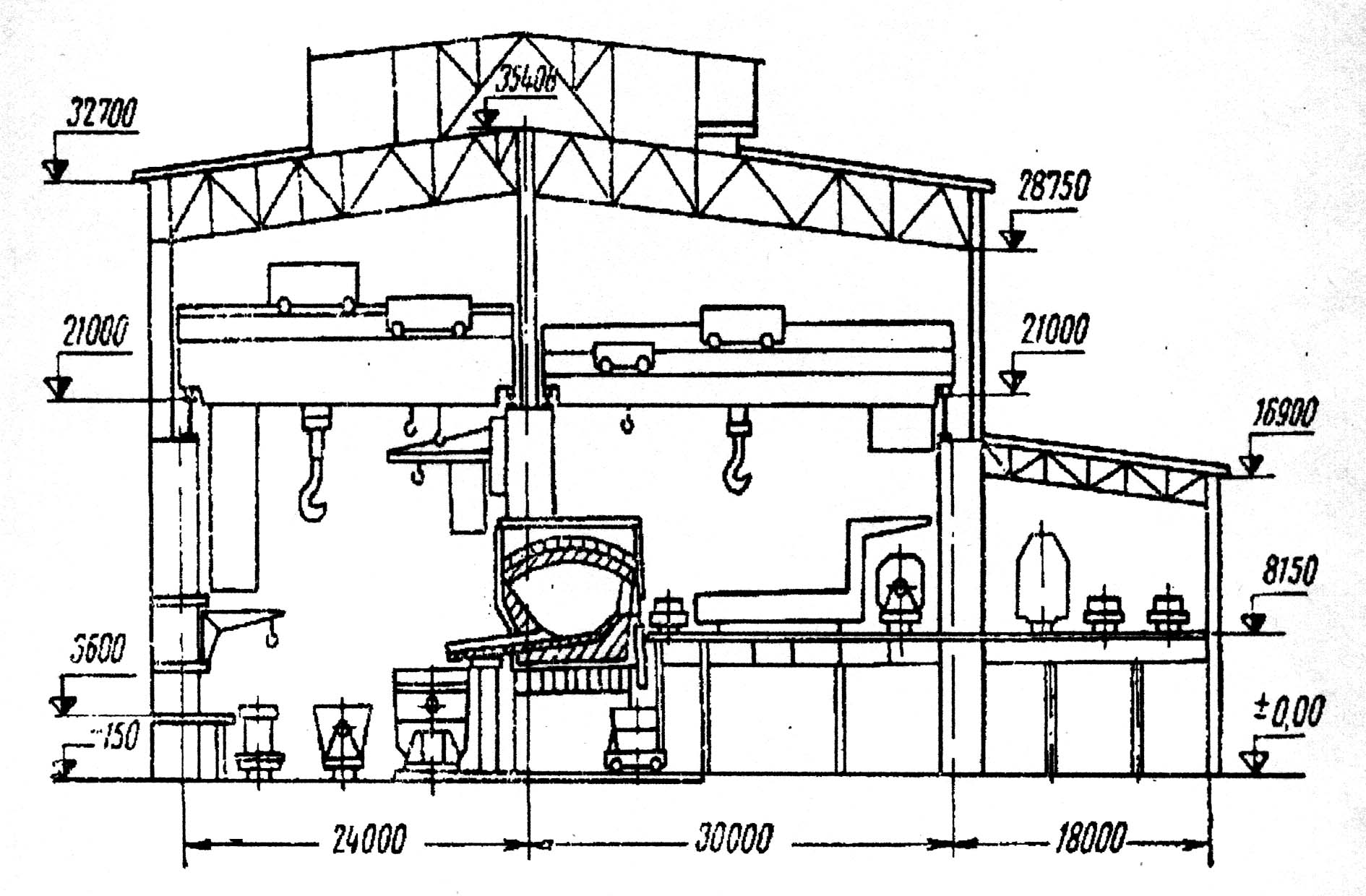

На рисунке 2.10. показан поперечный разрез мартеновского цеха.

Мартеновское производство – производство в мартеновских печах металлургических или машиностроительных заводов литой стали заданного химического состава. Сталь получается путем окислительной плавки загруженных в печь железосодержащих материалов – чугуна, стального лома, железной руды и флюсов в результате сложных физико-химических процессов взаимодействия между металлом, шлаком и газовой средой печи. Все печи отапливаются природным газом высокого давления 9 кгс/см2 с карбюризацией факела мазутом в количестве до 20 % по теплу. Мазут (качество должно соответствовать ГОСТ 14298-69 марки МП, содержание серы 0,5 %, а влаги 3,0 %) подают в газо-мазутную горелку и распыляют сжатым воздухом давлением 45 кгс/см2 (можно перегретым паром давлением 14 атм. и температурой 300 С, расход пара составляет 3 кг на 1 кг мазута). Подача топлива осуществляется через двухканальные горелки.

Впервые в мировой практике на этих печах при использовании сводовых кислородных фурм достигнута высокая интенсивность продувки до 11 тыс. м3/час, рекордное производство более 1 млн. тонн в год и часовая производительность до 215,5 т/час с одного большого агрегата.

Р исунок

2.10 – Схема поперечного разреза

мартеновского цеха МК им. Ильича.

исунок

2.10 – Схема поперечного разреза

мартеновского цеха МК им. Ильича.

В состав мартеновского цеха входят:

шихтовый двор, расположенный параллельно главному зданию, с раздельным хранением сыпучих материалов (яма длиной 200 м, шириной 14,2 и глубиной 3,9 м) и металлической шихты (площадка длиной 264 м и шириной 28 м). Отгрузка вагонов и погрузка скрапа в мульды осуществляется 8 мостовыми магнитными кранами г/п 18 т каждый. Через отделение проходит 3 сквозных ж/д пути. Подача шихтовых материалов осуществляется тепловозом по эстакадам. Грузооборот магнитных материалов составляет 22,5106 т скрапа в год. Отделение сыпучих материалов оборудовано роторным вагоноопрокидывателем, системой транспортеров, складом и 18 погрузочными бункерами из которых через 72 узла грузятся мульдовые тележки. В отделении 2 мостовых грейферных крана г/п 15 т, барабанная разгрузочная тележка и 2 тележки-толкатели для передвижения мульдовых составов. В шихтовом дворе 12 ломовых составов по 12 тележек в каждом, на тележке по 3 мульды с объемом 3,3 м3. Средний вес ломового состава 130 т. 5 рудных составов по 7 вагонеток, на каждой по 3 мульды. Погрузка рудного состава: руды по 2 вагонетки, известняка по 5 вагонеток. 7 полировочных составов по 5 вагонеток, на каждой по 4 мульды с объемом 2,2 м3. Погрузка полировочного состава: 2 вагонетки окатышей, 2 вагонетки извести и 1 боксита. 4 состава по 3 вагонетки с заправочными бункерами: 2 бункера – сырой доломит, 1 бункер – обожженный доломит.

миксерные отделения №1 и №2, расположенные с обоих торцов главного здания цеха, емкостью 1300 тонн (оборудовано 2-мя мостовыми кранами г/п 180/50 т и монорельсовыми тележками Q = 10 т для обслуживания кранов). Среднее время пребывания чугуна в миксере, при коэффициенте заполнения 0,8, должно составлять 8 часов. Миксер отапливается природным газом низкого давления через 3 горелки: 2 в торцах миксера и 1 в носке. Под носком имеются ж/д весы г/п 200 т для взвешивания чугуна, подаваемого в печь (на площадке с отметкой +7,67 м). Чугун к печам подают в 140-т ковшах и взвешивается на ж/д весах г/п 250 т. В состав подачи жидкого чугуна в каждом миксерном отделении входит по три чугуновоза и электровоз.

главное здание (шаг колон в печном пролете 48 м), состоящее из пролетов:

3.1) шихтового открылка (имеет 3 ж/д пути, кранового оборудования не имеет);

3.2) печного;

3.3) разливочного (шаг колон 12 м);

цех подготовки составов (ЦПС), состоит из двух отдельно стоящих зданий в первом готовят составы для разливки сверху спокойной стали, во втором – составы для разливки сверху кипящей стали:

4.1) двор изложниц;

4.2) отделение раздевания слитков;

4.3) отделение чистки и смазки изложниц;

Состоит из 2 однопролетных дворов: 1 – для подготовки составов для 900-т печей; 2 – для подготовки составов для 650-т печей. В каждом дворе по 3 ж/д пути: 1 – для подачи поддонов на тележках; 2 – для подачи смазанных изложниц; 3 – для вывоза мусора и подачи огнеупоров.

склад изложниц и слитков;

шлаковый двор (здание открытого типа из железобетонных колон, ширина 30 м и длина 200 м; оборудован 2 магнито-грейферными кранами г/п 100/15 т; 2 ж/д путями для кантовки шлаковых чаш; специализированная площадка для ремонта шлаковозов и шлаковых ковшей. Уборка шлака из ям осуществляется самосвалами на шлакоотвал. Двор оборудован шлакопереработкой для отделения лома.

Мартеновская печь – пламенная регенеративная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества.

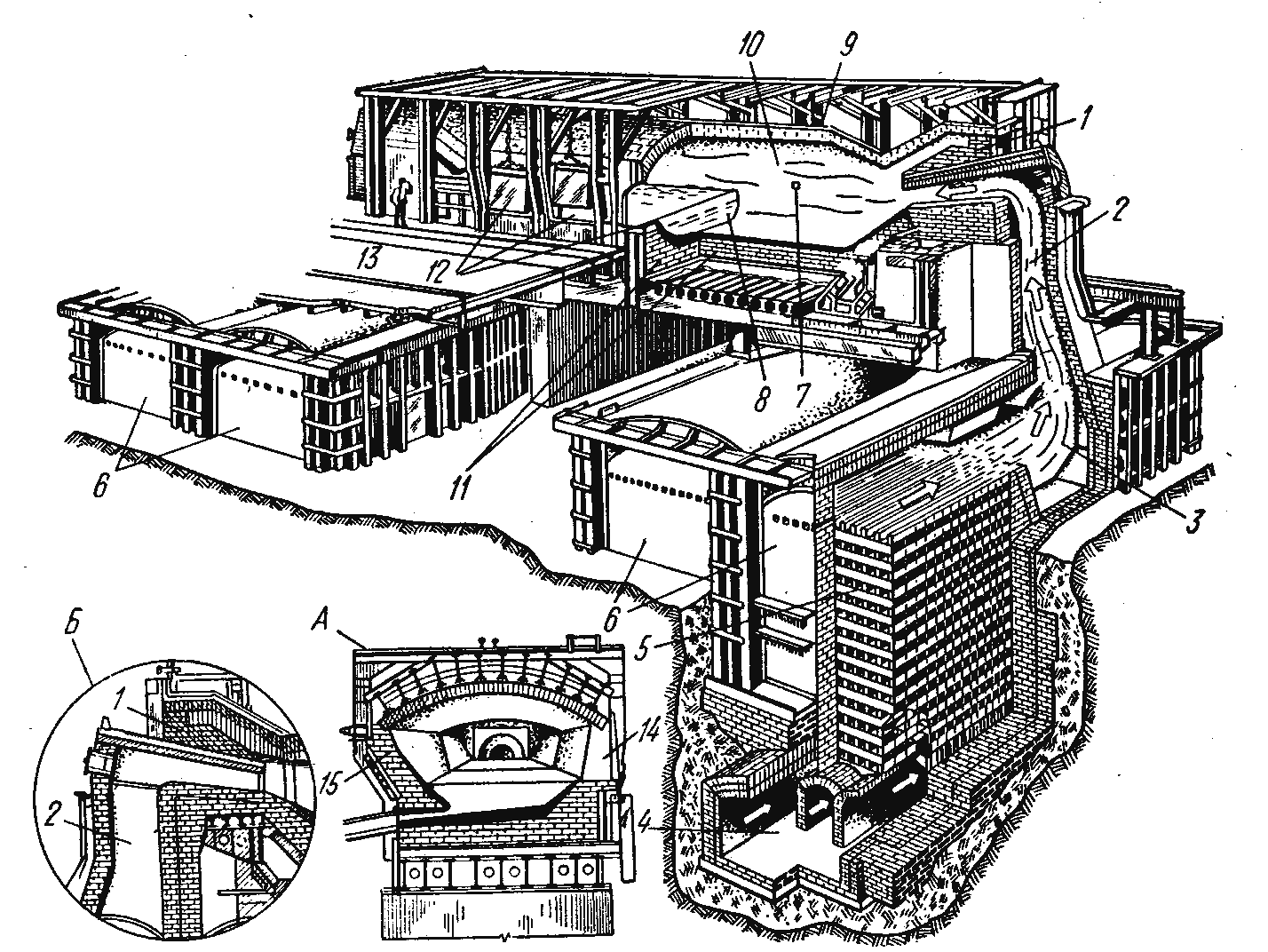

Мартеновская печь состоит из следующих основных частей ( рис. 2.11):

верхнее строение:

рабочее пространство: под; откосы; передняя (6-7 завалочных окон) и задняя стенки (с выпускным отверстием), выполненные из магнезитового кирпича; свод (выполнен из магнезитохромитовых огнеупоров распорно-подвесной конструкции, стойкость для 650-т печей – 200, для 900-т –500 и более). В нем осуществляется плавка;

головки одноканальные (или двухканальные), правая и левая, расположенные в торцевой части рабочего пространства, состоящих из собственно головок и вертикальных каналов для подачи топлива и воздуха в рабочее пространство и отвода из него продуктов сгорания; с каждой стороны установлено по 1 газомазутной горелке с углом наклона 15 к зеркалу ванны;

нижнее:

шлаковики – для осаждения и накопления пыли и частиц шлака, выпадающих из проходящих через них продуктов сгорания; коэффициент заполнения – 0,8;

регенераторы с регенераторными насадками (выполнены выносными двухоборотными) – для аккумуляции тепла, уносимого продуктами сгорания, и для подогрева поступающего в печь воздуха (своды шлаковиков и регенераторов выполнены плоско-подвесными);

борова (газоходы) для отвода продуктов сгорания и для подвода воздуха;

система перекидных реверсивных и регулирующих клапанов и заслонов (шиберов), предназначенных для изменения направления подачи в печь топлива (реверсирования факела пламени) и воздуха, и отвода из рабочего пространства продуктов сгорания (состоит из 2 воздушных с водяным затвором клапанов и 2 дымовых водоохлаждаемых шиберов). Воздух подается вентилятором ВО-20 производительностью 140000 м3/час;

1 – головки; 2 – вертикальный канал; 3 –

шлаковик; 4 – борова; 5 – насадка

регенератора; 6 – регенераторы; 7 –

отверстие для спуска шлака; 8 –

сталевыпускное отверстие; 9 – свод; 10 –

рабочее пространство; 11 – под; 12 –

завалочные окна; 13 – рабочая площадка;

14 – передняя стенка; 15 – задняя стенка;

– головки; 2 – вертикальный канал; 3 –

шлаковик; 4 – борова; 5 – насадка

регенератора; 6 – регенераторы; 7 –

отверстие для спуска шлака; 8 –

сталевыпускное отверстие; 9 – свод; 10 –

рабочее пространство; 11 – под; 12 –

завалочные окна; 13 – рабочая площадка;

14 – передняя стенка; 15 – задняя стенка;

А – поперечный разрез рабочего пространства печи; Б – разрез головки печи.

Рисунок 2.11 – Схема мартеновской печи.

за мартеновской печью:

котел-утилизатор, служащий для утилизации тепла отходящих продуктов сгорания ( для 650-т печей котлы КУ-80, для 900-т – КУ-125);

газоочистка, для очистки продуктов сгорания от пыли (на печах №4, 5, 6 установлены мокрые газоочистки, на печи №3 – комбинированная с мокрым скруббером и электростатической очисткой);

дымовая труба, для создания совместно с дымонасосами необходимого разряжения для эвакуации продуктов сгорания из печи и рассеивания вредных выбросов.

Рабочее пространство и головки печи расположены выше рабочей площадки цеха и условно называют верхним строением печи. Остальные части находятся под рабочей площадкой и называются нижним строением. Неподвижные элементы в печи имеют испарительное охлаждение, за исключением заслонок завалочных окон, разгрузочных рам вертикальных каналов головок, фурмы горелок для подачи кислорода, шибера и др. которые охлаждаются технической водой под высоким давлением.

Мартеновский агрегат симметричный: правая и левая ее стороны относительно вертикальной оси одинаковы по устройству. Топливо и воздух для горения поступают в рабочее пространство поочередно то с правой, то с левой стороны; продукты сгорания отводятся из рабочего пространства соответственно с противоположной стороны. Изменение направления подачи топлива и воздуха, т.е. изменение направления факела в рабочем пространстве, осуществляется системой клапанов и шиберов и называется «перекидкой» (или реверсирование) клапанов. Реверсирование факела производится через 520 мин. Продукты сгорания поступают из шлаковика в регенератор сверху при температуре 15001600 С и, проходя по насадке (огнеупорная кладка регенераторов), передают ей значительную часть содержащегося в них тепла. При последующем прохождении через нагретую насадку холодного воздуха он нагревается до 11001200 С.

Шихта мартеновской печи подразделяется на 2 части:

металлическую:

чугун применяется в жидком виде, либо в виде чушек (в твердом состоянии), практически содержание углерода в передельных чугунах 3,54,25 % и зависит от содержания Mn (повышает содержание углерода), Si и P (снижает содержание углерода);

стальной лом (должен соответствовать ГОСТ 2787-65): внутренний оборотный скрап (обрезь прокатных цехов) и привозной, углеродистый и легированный (лом должен быть отсортирован от цветных металлов: Pb, Cu, Zn, Sn и др., материалов содержащих серу: резина и др., которые в завалку не допускаются, лом должен быть чистым от мусора и взрывоопасных материалов); на 650 т печах завалка лома производится 3 составами, на 900-т – 4-мя составами;

раскислители и легирующие добавки, используют ферросплавы и некоторые чистые металлы (например: алюминий, никель);

неметаллическую (состоит из двух частей: твердые окислители и флюсы):

твердые окислители:

железная (Fe2O3 60 %) и марганцевая руды (MnO2 и др. окислы и химические соединения, размер куска 40150 мм);

окалина (Fe3O4);

агломерат, спекшаяся в куски мелкая (часто пылевидная) руда, размерами 5100 мм с незначительным содержанием мелочи: (магнетит (Fe3O4); и фаялит (Fe2[SiO4])); офлюсованный агломерат; мартеновский агломерат;

флюсы (известняк, известь, боксит, плавиковый шпат, бой шамотного кирпича (60 % SiO2 + 3035 % Al2O3)):

известняк (осадочная горная порода состоящая преимущественно из кальцита CaCO3, наиболее частыми примесями являются: доломит (MgO), кварц, окислы и гидроокислы железа и марганца, пирит, гипс и др.), применяется для удаления серы из металла в шлак;

известь (продукты обжига известняка CaO – оксид кальция), применяется для наводки шлака после расплавления шихты и удаления серы;

боксит, разжижитель, (горная порода, состоящая в основном из гидратов глинозема, окислов железа с примесью др. минеральных компонентов, основной компонент Al2O3, постоянная составная часть – окись железа Fe2O3, поэтому является не только флюсом, но и окислителем), встречаются следующие примеси: SiO2, TiO2, CaO, MgO, MnO, P2O5 и др., применяется для разжижения шлака;

плавиковый шпат (минерал, CaF2 – фтористый кальций ; то же, что и флюорит), применяется для разжижения очень густых шлаков, содержащих очень высокие концентрации CaO.

Чугун служит основным источником углерода, обеспечивающем нормальное протекание мартеновского процесса. Количество чугуна и стального лома в шихте может колебаться в любых соотношениях в зависимости от разновидности процесса, экономических условий, выплавляемых марок сталей.

Железная руда и агломерат применяются в качестве окислителей, способствующего ускоренному окислению примеси. В роли окислителя может также использоваться окалина.

Известняк, известь, боксит, плавиковый шпат в мартеновском процессе служат для формирования шлака необходимого состава и консистенции, обеспечивающего протекание окислительных реакций, удаление вредных примесей и нагрев металла.

В мартеновской плавке различаются обычно следующие периоды:

Заправка печи, горячий ремонт рабочего пространства проводят в условиях минимального остужения печи (началом периода является начало выпуска предыдущей плавки, заранее заправочная машина должна быть установлена у печи). Заправка печи выше уровня шлака совмещается с периодом доводки предыдущей плавки, заправка ниже уровня шлака осуществляется по мере обнажения стен и откосов при выпуске плавки, заправка верха задней стенки производится торкретной машиной. Сушку и заделку сталевыпускного отверстия следует производить после тщательного осмотра подины и откосов мастером и сталеваром, которые проверяют пригодность ее к проведению очередной плавки. Перед сушкой отверстия подается руда, агломерат или сварочный шлак в количестве, обеспечивающей качественную заделку отверстия.

Завалка и прогрев шихты (состоит из нескольких периодов в зависимости от емкости печи, например: первый слой – железная руда или др. окислители с равномерным распределением по всей подине, а если окислителей недостаточно для покрытия всей подины допускается заваливать дополнительно чистый легковесный лом; второй слой известняк (по одной мульде в 1,2,3,5,6,7 окна и 12 мульды в 4-е окно); третий слой – остальная часть известняка (по одной мульде в окно, преимущественно под слив чугуна). Запрещается завалка известняка на подину. Запрещается завалка шихтовых материалов на остуженную подину. Прогрев от 5 до 8 минут. Подача кислорода осуществляется только в факел, в количествах, установленных ТИ (технологической инструкцией). Не допускать оплавления и закозления сыпучих материалов. По окончании прогрева производится завалка стального лома, тяжеловесный лом заваливается в последнюю очередь ближе к задней стенке в средние окна (для 650-т печи время завалки лома 2 часа, для 900-т 2 часа 30 мин.). Во время завалки держать максимальные тепловые нагрузки, температура свода печи 1450 С, продолжительность прогрева лома для 650-т печи 1час и для 900-т – 1 час 20 мин. Прогрев считается законченным, если на поверхности, с точки зрения светимости рабочего пространства печи, нет темных пятен, кромки лома слегка оплавлены и шихта незначительно осела. После завалки производится подсыпка порогов обожженным или сырым доломитом, длительность подсыпки 30 мин. До окончания завалки должны быть установлены с передней стороны 2 шлаковые чаши и 2 шлаковые чаши под шлаковые отверстия задней стенки. Заливка чугуна при отсутствии шлаковых чаш запрещается.

Заливка жидкого чугуна (скрап-рудный процесс). Желоба для заливки чугуна устанавливаются не позднее, чем за 10 мин до начала заливки (преимущественно 2 и 6 окна). Заливку рекомендуется проводить 2 ковшами (время заливки для 650-т печей 45 мин., для 900-т – 50 мин.). Продувка ванны кислородом начинается после заливки не менее половины чугуна и проводят на протяжении всего периода плавления. Одновременная подача технического кислорода (95 % О2) через многосопловые сводовые фурмы с центральным охлаждением и в факел запрещается;

Плавление. В этот период удаляется максимальное количество шлака с целью уменьшения содержания S и P в ванне. Спуск первичного шлака начинается во время заливки чугуна в печь, но не позднее чем через 1015 мин после его окончания. Продолжительность слива первичного шлака 40 мин., но должна заканчиваться до момента всплытия известняка на поверхность ванны. Для 650-т печи объем первичного шлака 1 чаши, для 900-т 1,5 чаши. Первичный шлак начинают выпускать через шлаковое отверстие в задней стенке и заканчивают через пороги завалочных окон. Затем в период плавления при образовании густого шлака разжижают его бокситом или окалиной, жидкие загущевают известью, не ожидая полного расплавления ванны. Допускается работа печи без удаления первичного шлака, если при этом обеспечивают получение содержания S и P в готовой стали в соответствии с ТИ и ГОСТом. В конце периода плавления, когда ванна осела, необходимо отбирать пробу металла для определения химического состава (C, S, P). Если углерода недостаточно, то добавляют углеродсодержащие материалы или 5 % от массы садки жидкого чугуна.

Доводка (полировка), состоящая из: рудного и чистого кипения. Начало периода рудного кипения определяется по следующим признакам: шлак должен быть сформирован, а металл полностью расплавлен и имеет заданное содержание углерода и температуру, обеспечивающей правильное проведения периода. Отбираются пробы металла (для определения содержания C, Mn, S, P, Cr, Ni, Cu) и шлака (FeO и его основность). Во время полировки в печь присаживается окалина или др. окислители в количестве 0,5 % от массы садки. При содержании серы 0,045 % мас. рекомендуется проводить скачивание шлака. Для этого рекомендуется добавить окалину или железную руду и через 1015 мин. производить слив шлака. Если шлак не сходит самотеком производят скачивание его мульдой или специальным гребком с помощью завалочной машины. Порог должен быть предварительно разделан, а остальные подсыпаны для того, чтобы вспенившийся шлак не стек на площадку. После проведения выше изложенных технологических операций берут пробы шлака и металла на химический анализ. При необходимости продолжают этот период методами, изложенными выше. Температура металла должна непрерывно повышаться и к началу чистого кипения должна быть на 2030 С ниже заданной при проведении раскисления. Скорость выгорания углерода 0,25 % С в час. Основность к началу чистого кипения для рядовых углеродистый марок стали 2, для специальных сталей 2,3.

Период чистого кипения начинается не ранее, чем за 15 мин. после подачи извести. Окончанием считается время начала присадки в печь раскислителей или начала выпуска плавки. В этот период металл нагревается до заданной температуры, металл и шлак доводятся до заданного химического состава. Продолжительность периода для рядовых марок сталей 3060 мин., для низколегированных – 4560 мин. В этот период отбираются пробы металла и шлака. Присадка всех шлакообразующих должна прекращаться за 30 мин. до раскисления или слива. Основность шлака должна повышаться и к моменту раскисления должна соответствовать 2,42,5.

Раскисление. На все раскислители и ферросплавы должны быть паспорта, отражающие химический состав и др. параметры. Все они должны быть предварительно взвешены и их количество записывается в паспорт плавки. Размер кусков должен быть не более 50 мм для FeMn, SiMn, FeSi, FeTi; для Al весом до 4 кг. Подача ферросплавов на дно ковша запрещается. Раскислители должны быть сухими. В завалку допускается вводить Ni, а недостающее количество вводят после расплавления металла. В печь вводят FeCr и SiCr после предварительного раскисления. При содержании в FeMn кремния более 1 % для низколегированной стали и более 2 % для рядовых марок стали раскисление можно проводить в печи. В других случаях раскислители вводят в ковш. Для обеспечения однородного состава металла присадки ферросплавов необходимо начинать при наполнении ковша на 1/5 высоты и заканчивать при 1/2 высоте металла в ковше. Продолжительность раскисления 30 мин.

Выпуск. Выпускной желоб в задней стенке печи устанавливается до заливки чугуна. Желоб должен быть тщательно отфутерован, хорошо очищен от гребешков и настылей огнеупорной глины, мусора, хорошо просушен. В стальковшах должны быть проверены затворы, он должен быть чистым и продут воздухом. Запрещается приступать к разделке сталевыпускного отверстия при отсутствии ковша под желобом и до установки и приемки в разливочном пролете состава с изложницами. Продолжительность выпуска металла из печи 30 мин. для 650-т печей и 40 мин. для 900-т. Выдержка металла в ковшах до начала разливки 15 мин.

Цех специализируется на выплавке стали для тонкого листа, в его сортаменте 19,3 % углеродистых спокойных сталей; 61,2 % углеродистых кипящих; 7,5 % полуспокойных и 11,1 % низколегированных сталей. Средний химический состав чугуна в миксере, % мас.: 0,94 Si; 1,23 Mn; 0,038 S.

Основная часть металлической шихты – обрезь прокатных цехов. Шихту подготавливают в копровом цехе комбината. Насыпная масса – 1,1 т/м3.

Разделку шлака осуществляют на шлаковом дворе при помощи 4-х кранов, грузоподъемностью: 3 по 15/5 тонн и 1 – 100/20 тонн. Отгрузка шлака за сутки составляет 20002500 тонны.

В качестве окислителя в цехе используют руду Криворожского месторождения, содержащую 57,760,2 % Fe и 10,514,5 % SiO2

Сыпучие материалы выгружают при помощи вагоноопрокидывателя, а затем ленточным транспортером подают на склад сыпучих с бункерными ямами или непосредственно на бункерную эстакаду с подвесными бункерами, снабженными гидравлическими затворами. Всего действует 18 бункеров емкостью по 300 тонн каждый. Составы с мульдами подают под затворы бункеров и загружают с помощью передвижных гребков-сбрасывателей.

Металлическая шихта размещена в отдельном здании. Емкость ям и бункеров шихтовых дворов такова, что в них можно хранить запасы лома на 5 суток, а известняка и руды приблизительно на 10 суток.

Завалка металлолома и сыпучих осуществляется мульдами объемом 3,3 м3, а материалы для полировки подают в мульдах объемом 2,2 м3. Всего в цехе около 500 больших и 150 малых мульд.

Шихту подают с обоих торцов цеха отдельно для 650-т и 900-т печей.

Ферросплавы подают со склада в дробленом виде. В печном пролете ферросплавы хранят в трех двухсекционных расходных бункерах, расположенных между печами №1–2, 3–4, 5–6 и оборудованных устройством для подогрева ферросилиция, весами и тележками.

Шлак из печей спускается через два шлаковых отверстия в задней стенке, а также через третье и пятое завалочные окна в чаши емкостью 16 м3. Для удаления шлака из ковшей в обоих отделениях предусмотрено по одной машине для скачивания шлака. Основность шлака для сталей, выплавляемых по ГОСТ 9045-80, 4041-71 для глубокой штамповки – не менее 1,9; для остальных марок сталей не менее 1,7.

Металл из печей выпускают через раздвоенные желоба в одно- и двухстопорные ковши, оборудованные гидравлическими механизмами для управления стопорами.

Металл разливают сверху на трех разливочных площадках длиной 114, 132 и 150 м.

Для ремонта ковшей служат три одинарные ямы. Стойкость ковшей составляет 1418 плавок.

Уборку желобов и подачу раскислителей к печам выполняют с помощью передвижных консольных кранов.

В цехе эксплуатируют изложницы 9-ти типов, технические характеристики которых показаны в таблице 2.5.

Таблица 2.5 – Типы изложниц, применяемых в мартеновском цехе

Тип слитка |

Максимальная высота слитка, мм |

Масса слитка, т |

Размер изложницы в свету, мм |

||||

по толщине |

по ширине |

высота |

|||||

низ |

верх |

низ |

верх |

||||

слитки кипящей стали (10кп, 08кп, Ст.1кп, Ст.2кп и др.) |

|||||||

У-I-А |

2550 |

18,8 |

870 |

790 |

1340 |

1300 |

2650 |

У-III |

– |

– |

– |

– |

– |

– |

– |

слитки спокойной стали (Ст.3сп, 20сп, 15Г2С и др.) |

|||||||

У-I-А |

2550 |

19,45 |

870 |

790 |

1340 |

1300 |

2650 |

слитки листовые |

|||||||

ЛП-15 |

2560 |

15,64 |

590 |

710 |

1472 |

1542 |

2000 |

ЛП-27 |

2960 |

26,52 |

720 |

860 |

1780 |

1870 |

2360 |

Изложницы устанавливаются на тележки грузоподъемностью 160 и 230 тонн.

Двор изложниц, стрипперное отделение и другие вспомогательные отделения, связанные с подготовкой изложниц, составляют отдельный цех, обслуживающий наряду с мартеновским цехом также и конвертерный. Подготовка составов в двухпролетном дворе изложниц ведется в два потока. Чистку изложниц осуществляют на типовой гидравлической установке, смазку – при помощи форсунок, установленных на специальной тележке. Ферросплавы подают со склада в дробленом виде.

Таблица 2.6 – Основные параметры мартеновских печей

Характеристика |

Садка печи, т |

|

900 |

650 |

|

Площадь пода, м2 |

160 |

134 |

Геометрические размеры, м: длина ширина глубина |

25,6 6,25 1,3 |

22,0 6,1 1,2 |

Площадь пода, м2 |

160 |

124 |

Отношение длины к ширине |

4,1 |

3,64 |

Высота сводов над уровнем порогов, м |

3,36 |

3,35 |

Полезный объем 2 шлаковиков (kзап=0,8), м3 |

390 |

390 |

Объем воздушных насадок, м3 |

560 |

560 |

Объем горячей камеры, м3 сечение ячейки, мммм |

334,6 300300 |

334,6 300300 |

Объем холодной камеры, м3 сечение ячейки, мммм |

236,4 345265 |

236,4 345265 |

Тепловая мощность печи, млн. ккал/час средняя максимальная |

58,0 70,0 |

41,5 54,0 |

Годовая производительность мартеновского цеха, тонн:

плановая – 2636400;

фактическая – 2270998.