- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

2.2.2. Доменный цех

Доменный цех работает на агломерате собственной аглофабрики. Топливом служит кокс Авдеевского коксохимического завода с добавками углей Донбасса.

В составе цеха 5 доменных печей. Полезный объем доменных печей (ДП) по цеху – 8087 м3. Проектная мощность 5,747 млн. тонн в год. Средняя температура дутья 954 С. Содержание железа в агломерате 53,5 % масс.

Доменное производство – производство чугуна восстановительной плавкой железных руд или окускованных железорудных концентратов в доменных печах.

Исходными материалами (шихтой) в доменном производстве являются:

агломерат; известняк; железная руда; марганцевая руда; окатыши; топливо (кокс, древесный уголь, природный газ, мазут, пылевидное топливо); флюсы.

Основные виды чугуна, выплавляемые в доменных печах: передельный чугун (3,84,4 % С, 0,51,2 % Si, 0,21,2 % Mn, 0,150,2 % P и 0,020,07 % S), используемый для производства стали в сталеплавильных агрегатах; литейный, идущий для чугунных отливок; специальные чугуны (ферросплавы: ферромарганец, ферросилиций, зеркальный чугун).

Побочные продукты доменного производства:

колошниковый (доменный) газ (теплота сгорания 3,64,6 МДж/м3 (8501100 ккал/м3)) после очистки от пыли (загрязненность 15-60 г/м3, после грубой (сухие пылеуловители), полутонкой (скрубберы) и тонкой очистки (электрофильтры, дезинтеграторы) 0,005-0,015 г/м3) используется для нагрева дутья в воздухонагревателях (15-30 %), коксовых печей (30-35 %), нагревательных колодцев и печей прокатных цехов (20-25 %), а также в заводских котельных установках, коксохимических, агломерационных и др. цехах;

доменный шлак находит применение гл. образом в промышленности строительных материалов, средний химический состав, % мас.: SiO2 – 39; Al2O3 – 6,3; CaO – 47; MnO – 0,5; FeO – 0,5; MgO – 5; S – 1,7;

колошниковая пыль, выносимая из печи и улавливаемая системой газоочистки, содержащая 3050 % железа, возвращается в шихту доменных печей после его предварительного окускования (гл. образом путем агломерации).

На рудном дворе доменного цеха находится разгрузочная эстакада в которую материалы доставляются в саморазгружающихся вагонах, которые разгружаются путем открывания днища вагонов за 35 минут или с помощью вагоноопрокидывателей. Двор оборудован двумя рудно-грейферными перегружателями с емкостью грейферов по 30 м3.

Различают три потока подачи материалов:

подача прочных железорудный материалов (железная руда, окатыши, известняк, марганцовистая руда);

подача агломерата;

подача кокса.

Грейфером руда из траншеи складируется в штабель. Из штабеля материалы подаются в перегрузочный вагон, который развозит их по бункерам печи. Из бункеров материалы поступают в приемную воронку вагон весов, затем осуществляется их взвешивание, транспортировка к скиповой яме и выгрузка в скип для подачи по наклонному мосту на колошник печи. Емкость скипов у печей №1 и 2 – 8,5 м3, а у печей №3,4,5 – 10 м3.

В подбункерном помещении агломерат из бункеров через грохота (сита) попадает на ленточный транспортер, затем в весовую воронку. Вагон-весы отсутствуют. Отсеянная мелочь агломерата через бункер-накопитель выгружается в вагоны и отправляется на аглофабрику.

Кокс нельзя грузить грейфером, поэтому коксовые бункера располагаются вблизи скиповой ямы. Кокс после бункера проходит стадию грохочения. Крупный кокс после взвешивания загружается в скип, а мелочь отгружают в вагон для вывозки из цеха.

Выплавляемый чугун в чугуновозных ковшах направляется в кислородно-конвертерный, мартеновский цеха и частично на разливочные машины.

Доменный шлак в шлаковых ковшах направляется на шлакопереработку, где он гранулируется струей воды под давлением; шлаковые корки дробятся на щебень.

В состав доменного цеха входят (см. рис.2.5):

доменные печи с воздухонагревателями (кауперами) и литейными дворами;

рудный двор;

бункера;

система газоочистки;

участок разливочных машин в количестве 4-х штук производительностью 120 т чугуна в сутки;

участок приготовления заправочных материалов;

депо обработки чугуновозных ковшей;

установки внедоменного обессеривания чугуна магнием мощностью 2,5 млн. тонн чугуна в год.

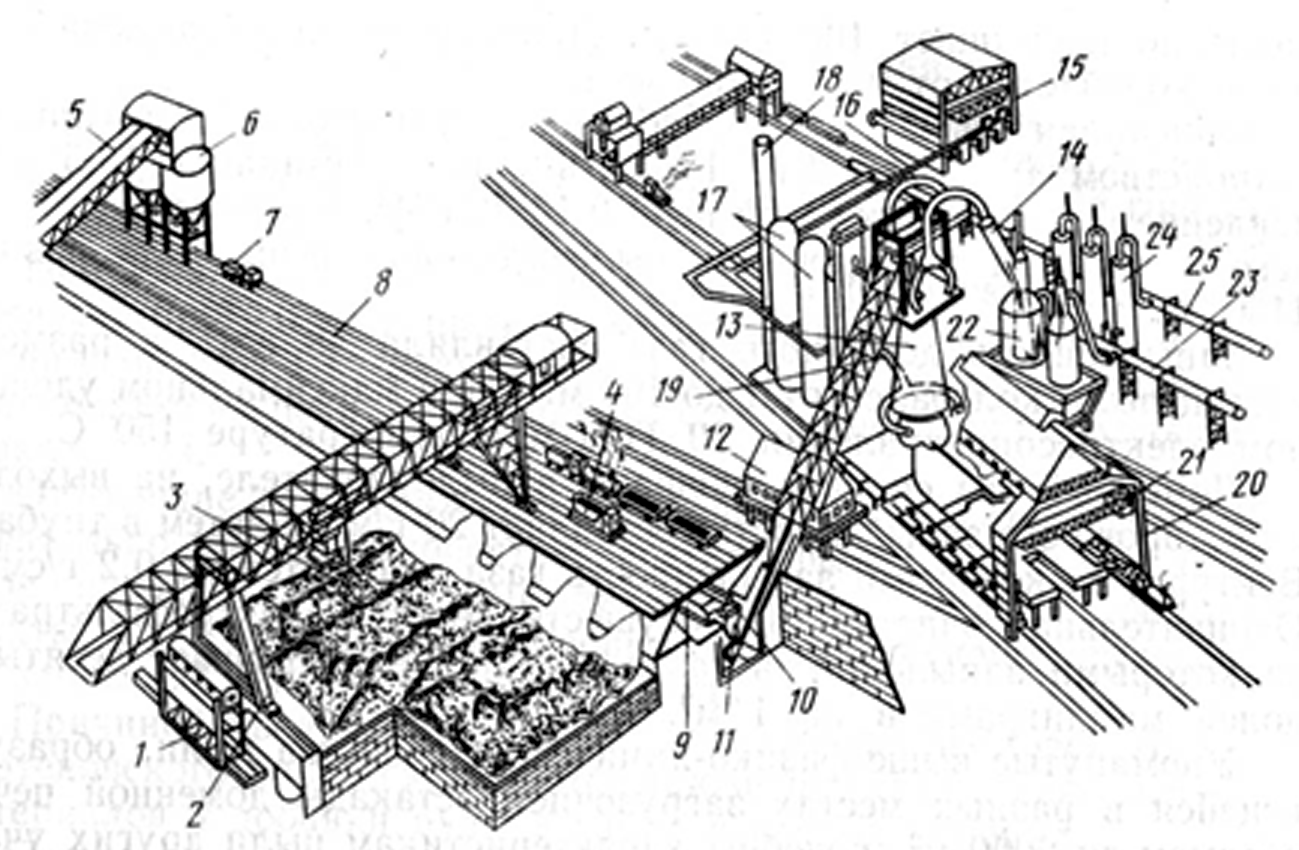

1 – вагоноопрокидыватель; 2 – козловой

кран; 3 – грейфер; 4 – саморазгружающийся

вагон с рудой; 5 – ленточный транспортер

для кокса; 6 – коксовые бункера; 7 –

саморазгружающийся вагон с коксом; 8 –

бункерная эстакада; 9 – вагон-весы; 10 –

грохот для просеивания кокса; 11 – весы

для кокса; 12 – машинное отделение; 13 –

доменная печь; 14 – трубы для отвода

доменного газа; 15 – насосная станция;

16 – трубопровод холодного дутья; 17 –

воздухонагреватели; 18 – дымовая труба;

19 – трубопровод горячего дутья; 20 –

литейный двор; 21 – мостовой кран,

обслуживающий литейный двор; 22 –

сооружение для первичной очистки газа;

23 – трубопровод для запыленного газа;

24 – электростатическое пылеочистное

сооружение; 25 – трубопровод для очистки

газа.

– вагоноопрокидыватель; 2 – козловой

кран; 3 – грейфер; 4 – саморазгружающийся

вагон с рудой; 5 – ленточный транспортер

для кокса; 6 – коксовые бункера; 7 –

саморазгружающийся вагон с коксом; 8 –

бункерная эстакада; 9 – вагон-весы; 10 –

грохот для просеивания кокса; 11 – весы

для кокса; 12 – машинное отделение; 13 –

доменная печь; 14 – трубы для отвода

доменного газа; 15 – насосная станция;

16 – трубопровод холодного дутья; 17 –

воздухонагреватели; 18 – дымовая труба;

19 – трубопровод горячего дутья; 20 –

литейный двор; 21 – мостовой кран,

обслуживающий литейный двор; 22 –

сооружение для первичной очистки газа;

23 – трубопровод для запыленного газа;

24 – электростатическое пылеочистное

сооружение; 25 – трубопровод для очистки

газа.

Рисунок 2.5 – Доменный цех.

Методы подготовки к доменной плавке руды:

дробление и сортировка по классам крупности: крупное (100-300 мм), среднее (от 100-300 до 40-60 мм), мелкое (от 40-60 до 8-25 мм), тонкое измельчение (от 8-25 до 1 мм и менее); крупное и среднее дробление осуществляют раздавливанием и раскалыванием в щековых, конусных и валковых дробилках; мелкое - ударом молотковыми дробилками; тонкое измельчение осуществляется в мельницах в которых удар сочетается с истиранием, в качестве дробящих тел применяют шары и стержни;

по крупности классифицируют при помощи решеток или сит (грохочение), гидравлических или воздушных классификаторов;

обогащение (разделение рудного сырья на концентраты и отходы): промывка, гравитация (воздушная или мокрая), магнитная сепарация (барабанные, ленточные, шкивные, роликовые и кольцевые) и флотация (пенная);

усреднение (в среднем колебания содержания железа 1,0, в лучшем случае 0,2);

окускование: брикетирование (без связывающих и со связывающими добавками), агломерация (во вращающихся печах, во взвешенном состоянии, с просасыванием воздуха, подачей воздуха снизу) и окатывание (окомкование).

Процесс производства окатышей окатыванием состоит из двух стадий: получения сырых (мокрых) окатышей и упрочнения окатышей (подсушка при 300600 С и обжиг при 12001350 С). Сырые окатыши получают во вращающихся барабанах, тарельчатых и конусных грануляторах. Крупность гранул от 10 до 20 мм.

Доменные печи и их технико-экономические характеристики приведены в таблице 2.2.

Таблица 2.2 – Технико-экономические показатели доменных печей

№ п/п |

Показатели и единицы измерения |

ДП1 |

ДП2 |

ДП3 |

ДП4 |

ДП5 |

Всего |

1 |

Год ввода в эксплуатацию |

1957 |

1954 |

1958 |

1963 |

1965 |

– |

2 |

Полезный объем, м3 |

1033 |

1033 |

1719 |

2002 |

2300 |

8087 |

3 |

Площадь горна, м3 |

40,7 |

40,7 |

65,0 |

74,2 |

86,5 |

307,1 |

4 |

Проектная мощность, тыс. т |

737 |

740 |

1210 |

1410 |

1650 |

5747 |

5 |

Производство чугуна, тыс. т: в 1990 году в 1995 в 1996 |

669,3 539,8 324,2 |

697,7 319,6 600,5 |

1076,5 768,5 682,3 |

1179,6 908,4 879,8 |

1277,2 672,9 982,4 |

4900,3 3200,2 3469,3 |

6 |

Температура дутья, С |

1105 |

1004 |

967 |

1126 |

1073 |

1065 |

7 |

Расход кокса, кг/т |

531 |

527 |

553 |

552 |

492 |

528 |

8 |

Расход природного газа, м3/т |

112 |

99 |

79 |

85 |

87 |

91 |

9 |

КИПО |

0,555 |

0,580 |

0,671 |

0,603 |

0,614 |

– |

10 |

Количество воздуха, м3/мин |

2541 |

2563 |

3475 |

4000 |

4288 |

– |

11 |

Вынос колошниковой пыли, кг/т |

38 |

41 |

32 |

18 |

17 |

– |

12 |

Давление под колошником, атм. |

1,33 |

1,37 |

1,48 |

1,53 |

1,64 |

– |

Экономические показатели работы доменных печей приведены в таблице 2.3.

Таблица 2.3 – Экономические показатели работы доменных печей, на 1 тонну чугуна

№ Д.П. |

Дутья, м3 |

Электроэнергии, кВт/т |

Пара, м3/т |

Сжатого воздуха, м3/т |

Кислорода, м3/т |

Природного газа, м3/т |

1 |

1,69 |

5,34 |

0,07 |

33,8 |

25 |

80 |

2 |

1,81 |

6,10 |

0,07 |

33,8 |

13 |

89 |

3 |

1,96 |

6,10 |

0,07 |

33,5 |

21 |

89 |

4 |

1,65 |

10,7 |

0,7 |

33,5 |

96 |

92 |

5 |

1,45 |

10,6 |

0,7 |

34,0 |

85 |

85 |

Доменная печь (рис.2.6.) представляет собой шахтную печь круглого сечения; футерована огнеупорной кладкой, верхняя часть (шахта и распар) шамотным кирпичом, нижняя (горн и лещадь) преимущественно углеродистыми блоками.

Шамотный кирпич получают из смеси обожженной огнеупорной глины (шамота) и сырой огнеупорной глины. Для низа печи применяют высокоглиноземистый кирпич, содержащий более 45 % Al2O3 огнеупорностью около 1750 С, а для кладки верхней части печи - с низким содержание 30-40 % Al2O3 и огнеупорностью 1580 С. Кирпич длиной 230 (нормальный) и 345 (полуторный) мм.

Углеродистые блоки изготавливают из кокса и обожженного антрацита с добавкой в качестве связывающего небольшого количества каменноугольного пека. Длина блоков 34 м, сечением 400400 и 550550 мм.

Швы между огнеупорными кирпичами заполняют раствором мертеля - порошка, состоящего из измельченного шамота и огнеупорной глины. Для углеродистых блоков применяют углеродистую пасту, состоящую из кокса и маслопека.

Капитальный ремонт, когда полностью меняют огнеупорную кладку, отдельные узлы металлоконструкций и все охладительные устройства, проводят через 1012 лет в течение 2835 суток. Перед задувкой печи испытывают и проверяют все оборудование и тщательно просушивают кладку печи горячим дутьем.

На охлаждение кладки 1 м3 объема доменной печи расходуется 1,0-1,5 м3 воды. Для охлаждения низа печи воду подают под давлением 0,5 Мн/м2 (5 ат.), а для верха - до 0,78 Мн/м2 (8 ат.). Предусмотрен водопровод высокого давления до 1,18 Мн/м2 (12 ат.) для промывки холодильников и для подачи воды на колошник. С 1957 г. применяют испарительное охлаждение химически очищенной и без растворенного кислорода водой.

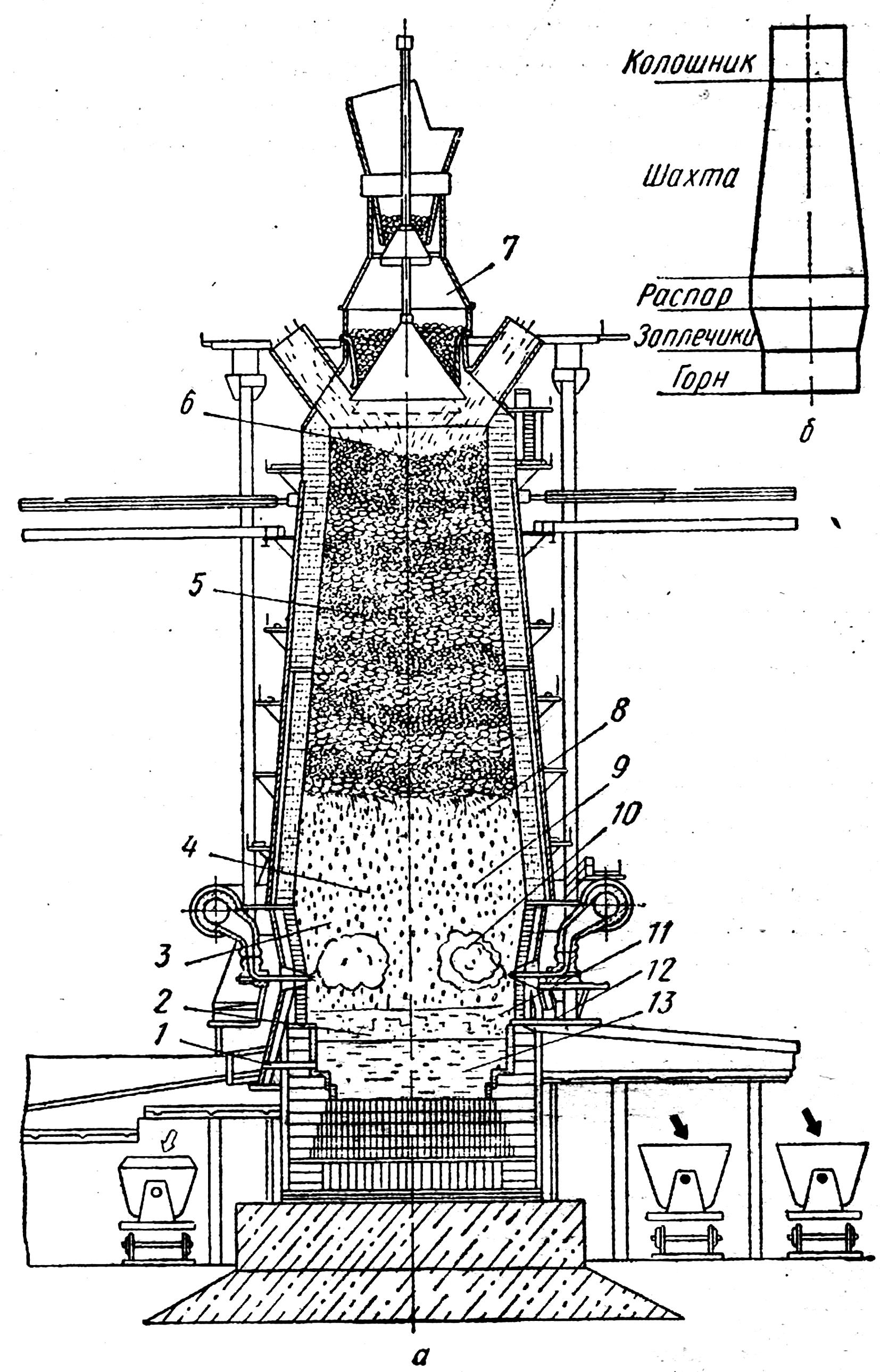

Верхняя часть печи называется колошником (см. рис.2.4 б), далее следует шахта. Шахта постепенно расширяется к низу и переходит в самую широкую часть – распар. Шахта распаром через заплечники соединяется с нижней частью печи – горном. На нижнем уровне горна на высоте 0,51 м расположены отверстия для выпуска чугуна – чугунные летки. В средней части горна расположены отверстия для выпуска шлака – шлаковые летки, снабженные шлаковым прибором. В верхней части горна имеются отверстия для воздушных фурм, снабженные фурменным прибором.

Сверху в печь загружают сырые материалы (офлюсованный агломерат, кокс), а в нижнюю часть через фурмы подают нагретый воздух и жидкое, газообразное или пылевидное топливо. Полученные от сжигания топлива газы проходят через столб шихты и отдают ей свою химическую и тепловую энергию. Опускающаяся рудная шихта нагревается, восстанавливается и плавится. Часть кокса расходуется в печи на восстановление железа и других элементов, но большее его количество достигает фурм, где и сгорает. Время пребывания шихтовых материалов составляет 46 часов, а газов около 13 сек. Дутье поступает в печь у стен, где сопротивление каналов меньше, чем в центре. Газопроницаемость агломерата ниже, чем кокса. Поэтому у стен доменной печи целесообразно располагать больше агломерата, а в центре кокса.

а: 1 – чугунная летка; 2 – горн; 3 – заплечники; 4 – распар; 5 – шахта; 6 – колошник; 7 – засыпной аппарат; 8 – горизонт образования чугуна; 9 – горизонт образования шлака; 10 – зона горения кокса; 11 – слой шлака; 12 – шлаковая летка; 13 – расплавленный чугун.

Рисунок 2.6 – Разрез (а) и профиль рабочего пространства доменной печи (б).

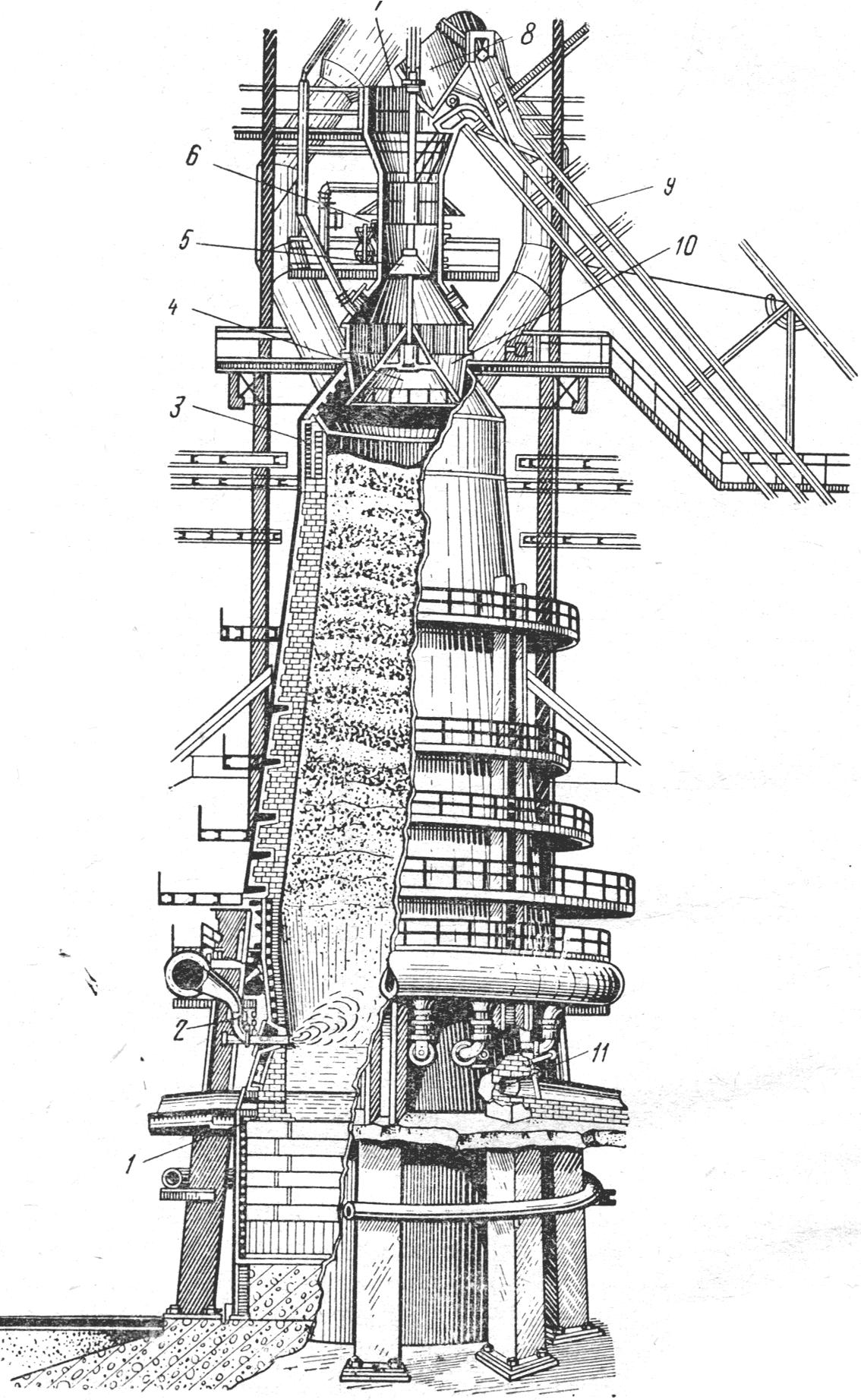

1 – кожух; 2 – загрузочное устройство типа Мак Ки; 3 – трубы для отвода доменного газа; 4 – скиповый подъемник; 5 – пневматический привод; 6 – скип емкостью 7,5 м3; 7 – межконусное пространство; 8 – фурменное устройство; 9 – фурменный пояс; 10 – желоб для выпуска чугуна; 11 – желоб для выпуска шлака; 12 – желоб для отсева; 13 – накопитель отсева.

Рисунок 2.7 – Доменная печь объемом 1500 м3.

1 – чугунная летка; 2 – фурменное устройство; 3 – литые стальные сегменты для защиты футеровки от ударов шихты; 4 – большой конус; 5 – малый конус; 6 – устройство для вращения воронки малого конуса; 7 – приемная воронка; 8 – скипы; 9 – наклонный мост; 10 – межконусное пространство; 11 – шлаковая летка.

Рисунок 2.8 – Общий вид доменной печи.

Давление газов в доменной печи достигает 0,31,5 МПа, поэтому огнеупорная кладка печи заключена в стальную броню (кожух) толщиной 2540 мм. Для предотвращения разгара кладки и защиты металлического кожуха печи от высоких температур используют холодильники, в которых циркулирует вода. Кожух печи и колошниковое устройство поддерживаются колоннами, установленными на фундаменте из огнеупорного бетона. Толщина кладки в верхней части шахты 9001000 мм, в нижней – 13001500 мм.

В верхней части печи расположен засыпной аппарат, который состоит из большого конуса с воронкой и малого конуса с вращающейся воронкой (первая подача без вращения, а каждая следующая с поворотом на 60, 120 и т.д.). Большой конус перекрывает колошник и тем самым отделяет его от наружной атмосферы. Малый конус обеспечивает нужное распределение шихты по окружности колошника при ее загрузке в печь.

Шихта подается на колошник печи скипами, объемом 8,5 и 10 м3 (на других металлургических заводах могут быть ленточные конвейера). Скипы разгружаются в печь через приемную воронку и засыпной аппарат, установленный на колошнике. Воздух (дутье) от воздуходувных машин подается в печь через воздухонагреватели (кауперы) регенеративного типа (в которых воздух нагревается до 10001250 С). Современная печь имеет четыре отдельно расположенных воздухонагревателя, которые работают поочередно: насадки трех из них нагреваются дымовыми газами, а через четвертую (с нагретыми насадками) подается холодный воздух (дутье). Период дутья 0,91,5 часа. Ежеминутно вдувается 1,72,4 м3 дутья на 1 м3 полезного объема печи. Затем происходит переключение воздухонагревателей. Для подачи такого количества воздуха используют центробежные машины - турбовоздуходувки с паротурбинным приводом производительностью 5,500 м3/мин и давлением дутья на выходе 400500 кН/м2 (45 ат.).

Продукты плавки периодически (через 22,5 часа) через главный желоб выпускаются в чугуновозные (вместимостью 100 и 140 тонн) и шлаковозные ковши через летку (на МК Ильича одна для чугуна и шлака), расположенную в нижней части горна. В желобе с помощью огнеупорной перегородки и кессона (отверстия) происходит отделение чугуна от шлака. Отверстие летки обычно разделывают электропневматическим бурмолотком, а заделывают электрической пушкой. Шлак выпускают каждые 4050 минут через верхнюю летку (на др. заводах: верхний шлак), а также вместе с чугуном (нижний шлак). Диаметр шлаковых леток 6090 мм, они расположены на высоте 1,31,5 м ниже оси воздушных фурм. Длина чугунной летки 1,32,0 м. Открытие чугунной летки производится с помощью электробура диаметром 6070 мм, а закрытие специальной пушкой. Образующийся в печи колошниковый газ отводится через газоотводы, расположенные в куполе печи. Очистка доменного газа производится в скрубберах высокого давления, степень очистки 20 г/м3 газа. Доменные печи обеспечиваются техническим кислородом под давлением 400 мм.рт.ст.

Расстояние между осью чугунной летки и нижней кромкой большого загрузочного конуса в опущенном состоянии называется полезной высотой доменной печи, а соответствующий объем – полезным объемом доменной печи.

Для оценки работы печей применяют коэффициент использования полезного объема печи V (м3) к ее суточной производительности Р (т) передельного чугуна:

к.и.п.о. = V / Р, (2.11)

составляет в среднем 0,6, а по отдельны заводам и печам 0,46 и менее.

Основные химические процессы в доменной печи (см. рисунок 2.7) – горение топлива и восстановление Fe, Si, Mn и др. элементов. Часть кокса расходуется на процессы восстановления, но основное количество опускается в горн и сгорает вместе с вдуваемым топливом у фурм.

Рисунок 2.9 – Химические реакции в доменной печи.

Газы с температурой 16002300 С, поднимаясь по печи, нагревают опускающуюся шихту, при этом СО и Н2 частично окисляются до СО2 и Н2О. Газы выходящие из печи, имеют температуру 150300 С.

При горении топлива у фурм доменной печи, через которые подают воздушное дутье, нагретое до 9001200 С, образуются окислительные зоны в которых возникает вихревое движение газов, приводящее к циркуляции горящих кусков кокса. Эта зона состоит из внутренней части, называемая кислородной и внешней части, где окислителем является двуокись углерода. Размеры зоны примерно 1,51,8 м. Размер зависит от кинетической энергии струи дутья. При горении развиваются температуры 1900-2000 С и выше. Образующийся горновой газ состоит из 3545 % СО, 112 % Н2 и 4564 % N2, который затем поднимаясь расходуется на нагрев шихты и восстановительные процессы.

С учетом высоких температур в окислительной зоне конечной стадией горения углерода будет

2С + О2 = 2СО + 221220, (2.12)

H0298 = –221220 Дж (–52840 кал), тепловой эффект реакции.

Восстановленное в доменной печи железо частично науглероживается еще в твердом состоянии по следующей схеме

2СО СО2 + С (2.13)

3Fe + C Fe3C (2.14)

3 Fe

+ 2CO

Fe3C +

CO2 +

180493;

Fe

+ 2CO

Fe3C +

CO2 +

180493;

H0298 = –180493 Дж (–43000 кал).

Этот процесс заметно развивается при температуре 450-600 С и содержание углерода в губке достигает 0,6-1,0 %. Дальнейшее науглероживание осуществляется при более высоких температурах при помощи твердого углерода. Углерод понижает температуру плавления железа и примерно при температуре 1250 С происходит оплавление частиц железа и образование капель чугуна.

В доменной печи Cu, As, P, подобно Fe, восстанавливаясь, почти полностью переходят в чугун. Полностью восстанавливается и Zn, который затем возгоняется, переходит в газы и отлагается в порах кладки, вызывая ее разрушение. Те элементы, которые образуют более прочные соединения с кислородом, чем Fe, восстанавливаются частично или вовсе не восстанавливаются: V восстанавливается на 7590 %, Mn на 4075 %, Si и Ti в небольших количествах, Al, Mg и Ca не восстанавливаются.

Восстановление поступающих в доменную печь окислов Fe2O3 и Fe3O4 (при температурах выше 570 С восстанавливаются газами (косвенное восстановление) и углеродом (прямое восстановление, эндотермические реакции)), происходит путем последовательного отщепления кислорода по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2 + 53740, (2.15)

H0298 = –53740 Дж (–12835 кал);

Fe3O4 + CO = 3FeO + CO2 – 36680, (2.16)

H0298 = 36680 Дж (8760 кал);

FeO + CO = Fe + CO2 + 16060, (2.17)

H0298 = –16060 Дж (–3835 кал).

При температуре ниже 570 С

3Fe2O3 + CO = 2Fe3O4 + CO2 + 53740, (2.18)

H0298 = –53740 Дж (–12835 кал);

1/4Fe3O4 + CO = 3/4FeO + CO2 + 2870, (2.19)

H0298 = –2870 Дж (–685 кал).

Зная значения теплового эффекта реакций, стандартные значения энтропий окислов железа и углерода, рассчитав изменения энтропий и констант равновесия реакций можно вычислить состав газовой фазы при различных температурах и построить графики, анализ которых позволяет определить условия устойчивого существования различных окислов железа.

Реакции восстановления окислов железа водородом аналогичны реакциям (2.15)–(2.19). При этом только реакция

3Fe2O3 + Н2 = 2Fe3O4 + Н2О (2.20)

является экзотермической (с выделением тепла), а остальные эндотермические.

Закись железа может восстанавливаться как косвенным, так и прямым путем

FeO + C = Fe + CO. (2.21)

Эта реакция практически необратима.

Высшие окислы марганца MnO2, Mn2O3, Mn3O4 восстанавливаются газами с выделением тепла до MnO. В дальнейшем MnO восстанавливается до Mn только углеродом с затратой тепла примерно в 2 раза большей, чем при восстановлении Fe.

Кремний восстанавливается только углеродом при высоких температурах по эндотермической условной реакции:

SiO2 + 2C + Fe FeSi + 2CO – 554709. (2.22)

H0298 = 554709 Дж (132499 кал).

Эта реакция протекает при 1050-1150 С и не может получить широкого развития, так как для ее протекания необходимо, чтобы железо и кремнезем не переходили в жидкие фазы – чугун и шлак. По-видимому при высоких температурах кремний восстанавливается также углеродом карбида железа из жидкого шлака

2Fe3C + SiO2 = FeSi + 5Fe + 2CO (2.23)

Степень восстановления Si (при выплавке передельных и литейных чугунов 3-30 %) и Mn (при выплавке обычных чугунов около 50 %) зависит в основном от расхода кокса. На каждый процент повышения содержания Si в чугуне расход кокса увеличивается на 515 %, что увеличивает количество горячих газов в печи, вызывая перегрев шихты. Обогащение дутья кислородом до 30 %, позволяет повысить производительность печи примерно на 40 % и снизить расход кокса на 15-20 %.

Представление о возможности восстановления других элементов, входящих в доменную шихту, может быть получено на основании термодинамических характеристик их окислов. Элементы доменной шихты по возрастанию сродства к кислороду располагаются следующим образом: Cu, As, Ni, Fe, P, Zn, Mn, V, Cr, Si, Ti, Al, Mg, Ca. Поведение этих элементов соответствует расположению в приведенном ряде.

Сера в доменном процессе вносится в печь в основном коксом и переходит в газы в виде паров (SO2, H2S и др., при выплавке передельного чугуна с газами выносится до 10-15 % серы), но большая часть остается в шихте (в виде FeS и CaS); при этом FeS растворяется в чугуне (растворимость серы в чугуне до 0,9 %). Для удаления S из чугуна необходимо перевести ее в соединения, нерастворимые в чугуне, например в CaS:

FeS + CaO = CaS + FeO. (2.24)

FeO + C = Fe + CO (2.25)

Удаление серы достигается образованием в доменной печи жидкоподвижных шлаков с повышенным содержанием СаО. Конечный шлак состоит из невосстановившихся окислов 3642 % SiO2, 818 Al2O3, 4046 CaO, MgO 210 %, FeO 0,20,6 %, MnO 23 %, а также 1,52,0 % S (главным образом в виде CaS).

Первичный шлак содержит повышенное содержание MnO и FeO, по мере его опускания в печи и повышения температуры содержание этих окислов уменьшается вследствие их почти полного восстановления.

Для характеристики шлаков пользуются обычно показателем основности СаО / SiO2 или (CaO + MgO) / SiO2 или (CaO + MgO) / (SiO2 + Al2O3). При переделе высокофосфористых чугунов (CaO + MgO) / (SiO2 + Al2O3 + Р2О5). Основность колеблется в пределах 0,951,35 %. При выплавке чугуна на коксе с повышенным содержанием серы работают на шлаке с верхним пределом основности.

Для обычной плавки рекомендуется, чтобы в шлаках отношение (СаО+MgO) / (SiO2 + Al2O3) было около 1, а отношение SiO2 / Al2O3 было равным 2-4,5. Динамическая вязкость основных шлаков около 0,5 Нсек/м2 (5 пуаз), кислых – 2 Нсек/м2 (20 пз). Для выбора и оценки свойств шлака используют тройные диаграммы системы CaO–SiO2–Al2O3. Для определения температуры плавления и текучести реального шлака по диаграмме его состав пересчитывают на три основных компонента приводя их к 100 %. При этом СаО и MgO объединяют.

Если в шихте находятся карбонаты CaCО3, MgCO3, FeCO3, MnCO3 то они будут разлагаться по эндотермической реакции

МеСО3 = МеО + СО2 (2.26)

Например (вычислив упругость диссоциации пара и температуру химического кипения), разложение СаСО3 в доменной печи интенсивно протекает при температуре 990 С, а разложение крупных кусков при более высокой температуре. Это приводит к затратам тепла в зонах печи, где должен интенсивно протекать процесс восстановления железа, что приводит к его замедлению.

При выплавке чугуна на коксе в качестве флюса используют известняк или доломитизированный известняк, который вводят при окусковании железных руд или железорудных концентратов.

Доменную печь снабжают шихтой, которая состоит из двух компонентов: офлюсованного железорудного сырья и кокса, не содержащих мелкой фракции (ниже 5-8 мм для железосодержащей шихты, 20-30 мм для кокса). Рекомендуется давать руду или окускованную шихту кусковатостью 10-20 или 20-40 мм. Применение офлюсованного агломерата в конечном итоге исключает подачу карбонатов в доменную печь. Офлюсованный агломерат лучше восстанавливается по сравнению с обычным, улучшаются условия шлакообразования, а FeO и MnO принимают в нем незначительное участие. Применение офлюсованного агломерата приводит к снижению расхода кокса: вывод из шихты 1 кг известняка позволяет экономить 0,35-04 кг кокса.

Повышение содержания железа в железосодержащей шихте на 1% позволяет снизить расход кокса на 1-3 %. Оптимальное содержание железа 64-67 %.

В доменной печи железо восстанавливается почти полностью. Степень восстановления составляет = 0,99-0,998 и лишь 0,2-1,0 % переходит в шлак.

Повышение давления газов в доменной печи (до 2,5 ат.) является эффективным способом повышения производительности печи (на 4-15 %), как следствие увеличения времени пребывания газов в печи и улучшения распределения газов, сокращается расход кокса (на 3-7 %), а уменьшение скорости газов в колошнике приводит к снижению выноса пыли (на 20-50 %).

Доменное производство в значительной мере механизировано и отдельные операции автоматизированы: набор, взвешивание и загрузка шихты; набора кокса из коксовых бункеров в весовую воронку, отсев коксовой мелочи, взвешивание и регистрация массы кокса; контроль работы скипов, уравнительных клапанов; регулирование дутья; контроль состава колошникового газа. Чтобы контролировать работу доменной печи ее оснащают контрольно-измерительными приборами, которые позволяют регистрировать:

давление, температуру, количество и влажность дутья, подаваемого в печь;

давление, температуру и состав колошниковых газов;

уровень засыпки в печи и количество проплавленных подач;

температура кладки отдельных частей печи;

расход газа и кислорода, подаваемых в горн печи;

содержание кислорода в дутье;

перепад давления по высоте печи.

Для интенсификации процесса, повышения качества чугуна и снижения расхода кокса внедряют новые технологические приемы:

повышение железа в агломерате;

применение однородной шихты по кусковатости;

повышение температуры дутья и вдувание газов;

использование жидкого и пылевидного топлива в сочетании с обогащением дутья кислородом;

предварительное частичное восстановление железосодержащей части шихты.