- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

2.2. Характеристика основных цехов

В состав комбината входят: аглофабрика, доменный, мартеновский, кислородно-конвертерный, фасонно-литейный цеха, слябинг 1150, прокатный стан 1700, стан 3000, стан холодного проката, баллонный цех, трубопрокатный и ряд вспомогательных цехов.

2.2.1. Аглофабрика

Проектная мощность аглофабрики – 12 млн. тонн в год офлюсованного агломерата. В ее составе 12 агломашин типа АКМ-1-2-85/160, имеющих площадь спекания – 85 м2, площадь охлаждения – 75 м2. Каждая агломашина оснащена очистительной системой французской фирмы "Спэйк", одна система задерживает 64 т пыли в час. Аглофабрика использует железные руды и концентраты Криворожского бассейна и КМА.

Агломерат – спекшаяся в куски мелкая (часто пылевидная) руда размерами 5100 мм с незначительным содержанием мелочи. Содержит 5256 % Fe основностью 1,21,3. Необходимо отметить, что в рудах, агломерате и окатышах различная степень окисления железа до FeO и Fe2O3: руды гематит (Fe2O3) 0 и 100, магнетит (Fe3O4) 30 и 70; окатыши 5 и 95, агломерат 20 и 80, соответственно. Мартиновые и полумартиновые руды занимают промежуточное место между магнетитом и гематитом.

Агломерация – термический процесс окускования мелких материалов (руды, рудных концентратов, обычного и доломитизированного известняка, колошниковой пыли, окалины, отсева агломерата и др. железосодержащих материалов), являющихся составными частями металлургической шихты, путем их спекания с соответствующим количеством топлива с целью придания формы и свойств (химического состава, структуры), необходимых для плавки. Спекание происходит непосредственным слипанием отдельных нагретых частиц шихты при поверхностном их размягчении, либо в результате образования легкоплавких соединений, связывающих частицы при остывании агломерируемого продукта. Тепло, необходимое для спекания, получается от горения углеродистого топлива, прибавляемого к агломерируемому материалу. Агломерация осуществляется на колосниковых решетках, с просасыванием воздуха сверху вниз сквозь лежащую на решетке шихту. При этом происходит последовательное горение топлива в лежащих один под другим ее слоях. Шихта должна быть максимально однородной.

Агломерат должен обладать высокими металлургическими свойствами:

высокая механическая прочность при низких и высоких температурах;

низкая истираемость;

минимально достижимая массовая доля мелочи фракцией 0-5 мм;

высокая восстановимость;

высокая температура начала размягчения;

узкий температурный интервал размягчения;

максимальное содержание железа;

основность, обеспечивающая вывод сырого известняка из доменной шихты;

стабильность химического состава.

Для обеспечения бесперебойной работы аглофабрики и получения агломерата высокого качества необходимо иметь на складах запас сырых материалов, соответствующих нормативам, тыс. тонн:

концентрата известкованного – 150;

рудошлаковой смеси – 75;

ракушечника – 6;

марганецсодержащих отходов – 20;

известняка обычного – 35;

известняка доломитизированного – 25;

антрацитового штыба – 15;

коксовой мелочи – 7.

Основные исходные сырьевые материалы для получения агломерата:

Концентраты. Основными железорудными материалами аглошихты являются магнетитовые концентраты мокрого магнитного обогащения (поставщики: ИнГОК (Fe 53,7 %), ЮГОК (Fe 53,0 %), СтГОК (Fe 57,0 %)), является мелкозернистым сырьем крупностью (010 мм), трудноспекаем, низкая газопроницаемость, содержание в аглошихте совместно с аглорудой – 6070 %.

Аглоруда, второй основной компонент железорудной части аглошихты, применяется фракцией до 10 мм (поставщики:аглоруда Кривбасса: Октябрьская (Fe 58,5 %), Сухая балка (Fe 57,3 %) и Стойленовская (Fe 51,5 %), Днепропетровская ЗЖРК (Fe 51,87 %)).

Флюсы, кусковые (фр. до 90 мм) известняки обычные и доломитизированные Докучаевского ФДК (CaO+MgO не менее 51,5-53,5 %) и Новотроицкого РУ (CaO+MgO не менее 50,5-53,5 %), известняки марки «Ч» (ракушечник) 0-3 мм (допускается до 10 мм), содержание в аглошихте до 15-20 %; часть флюсов вводится в агломерационную шихту в сыром виде (фракции 0-3 мм) 85 % и часть в виде извести с целью подсушки влажного концентрата и интенсификации процесса спекания. Качество извести получаемое на обжиговых машинах ПОР невысокое, содержит 4,8 % необожженного известняка фракции +3 мм

Топливо, смесь: коксовая мелочь фракцией 0-25 мм со средним содержанием золы 13-18 %, влаги до 22-24 % и антрацитовый штыб с содержанием золы не более 15 %, влаги не более 9 % и серы не более 2 %, содержание в аглошихте – 46 %; соотношение 70:30.

Марганецсодержащие отходы, шлак НЗФ (Никопольского завода ферросплавов), содержание в аглошихте ок. 1 %.

Аглодобавки, отходы металлургического производства: окалина и сварочный шлак крупностью не более 10 мм, колошниковая пыль (увлажняется до 8 % в доменном цехе), шламы (содержание влаги должно быть не более 15 %, достигает 22 % при этом расход шлама составляет около 60 кг/т агломерата. В связи с тем, что затрудняется выпуск из бункера шлама с высокой влажностью допускается подача шлама в смеси с аглорудой в соотношении 6570 : 3035 % руды и шлама соответственно).

Процесс агломерации включает:

прием, разгрузка, складирование и усреднение сырьевых материалов покомпонентное или группами компонентов с образованием смесей:

– железосодержащих материалов;

– флюсов;

– твердого топлива;

предварительная механическая и теплотехническая подготовка сырьевых материалов, поступающих на агломерацию, которая заключается в:

– дроблении (менее 58 мм);

– сортировке руды по классам крупности (фракциям);

– усреднении по химическому составу и свойствам путем смешивания во вращающихся барабанах;

– сортировке и обжиге флюсов: обычного и доломитизированного известняков;

дозирование компонентов шихты (или смесей компонентов) согласно расчету шихты на заданный химический состав агломерата;

смешивание, увлажнение (46 %) и окомкование шихты для повышения газопроницаемости с предварительным подогревом перед загрузкой (существует две схемы: первичное смешивание и вторичное окомкование с увлажнением в отдельных или в одном и том же агрегатах; предварительный нагрев шихты производится, как правило, во вторичном смесителе, куда подводятся продукты горения газообразного топлива или пар, а также путем ввода в ее состав горячего возврата и обожженной извести);

загрузка постели (фракция агломерата 1025 мм) и аглошихты; в целях упрощения цепи аппаратов образование постели возможно за счет естественной сегрегации крупных частиц;

зажигание шихты газовыми горнами;

подача воздуха в зону горения и отсос продуктов сгорания и диссоциация эксгаустерами;

спекание подготовленной шихты на агломерационных машинах;

охлаждение агломерата непосредственно на агломашине (частично или полностью) и на автономных агрегатах, работающих по методу прососа или продува воздуха;

разгрузка и механическая обработка горячего или холодного спека (дробление, рассев с удалением кусков до 510 мм, охлаждение до 100 С, сортировка на грохотах (куски менее 10 мм идут в возврат, а от 10 до 80 мм на плавку в доменный цех);

транспортировка готового агломерата потребителям железнодорожным транспортом в хопперах (горячий агломерат) или конвейерами с резиновой лентой (холодный агломерат);

контроль качества агломерата: прочностных характеристик и химического состава непосредственно на аглофабрике и в доменном цехе.

Аглофабрика имеет в своем составе:

два агломерационных корпуса по 6 машин АКМ-1-2-85/160 в каждом;

дозировочное отделение состоящее из 2 ниток сборных конвейеров, каждый из которых дозирует компоненты шихты для 1 агломерационного корпуса; каждая нитка включает в себя 2 конвейера, оборудованных 36 бункерами объемом 125 м3; железорудные бункера оборудованы пневмо- и электровибропитателями (производительностью 300 т/час; бункера известняка и топлива – ленточными дозаторами ЛДА – 100 (производительностью 100 т/час);

корпус подготовки шихты, дробление флюсов производится с помощью молотковых дробилок типа ДМР-1450-13001000, производительность по выходу фракции 3 мм 130 т/час, которые работают в комплексе грохотами ГП-4; топливо дробится на 4-х валковых дробилках производительностью 12 т/час;

корпус обжига известняка с 4-х ленточными конвейерными машинами и 9 обжиговыми машинами типа ПОР с полезной площадью 28 м2 (производительность 20 т/час, фактическая – 14¸15 т/час);

усреднительные склады, предназначенные для разгрузки, усреднения и хранения всех шихтовых материалов, в том числе:

а) рудный двор (открытый склад);

б) приемную траншею роторного передвижного вагоноопрокидывателя (длиною 170 м с полезным объемом 8400 м3) для разгрузки аглоруд и аглодобавок (колошниковая пыль, отсев агломерата, окалина);

в) приемную траншею башенного вагоноопрокидывателя (длиною 60 м и полезным объемом 3000 м3, производительность 15602790 т/час), в составе два разгрузочных бункера с пластинчатыми питателями производительностью 800 т/час каждый;

г) тупиковую эстакаду для выгрузки отсева агломерата и бракованного агломерата (в составе два экскаватора (типа 3ЭР-500-2, производительность 500 м3/час) и бульдозер, предназначенные для смешивания материалов);

д) склад руды и концентрата, имеет два пролета длиною 420 м каждый, пролеты разделены на две половины по 210 м (общий объем склада 30000 м3), в каждом пролете по шесть рудногрейферных кранов с объемом грейфера 3,3 м3 и шесть самоходных бункеров производительностью 350 т/час каждый; из склада сырье подается в дозирующее отделение системы конвейеров;

е) склад флюсов и топлива (доломитизированный известняк, антрацитовый штыб, коксик) ангарного типа (длиною 312 м, оборудован автосталой (сбрасывающей тележкой) и шестью лопастными питателями производительностью до 650 т/час); общий объем склада 57000 м3;

ж) площадки (Западная, Восточная, Южная) для промежуточного складирования и обезвоживания оборотных шламов (имеющие влагу более 15 %) и шламов Волонтеровского шламонакопителя (в составе экскаватор и бульдозер, обеспечивающие формирование штабеля шламов и забор его в производство; из трех шламовых отвалов один формируется, другой находится в отстое, третий забирается в производство).

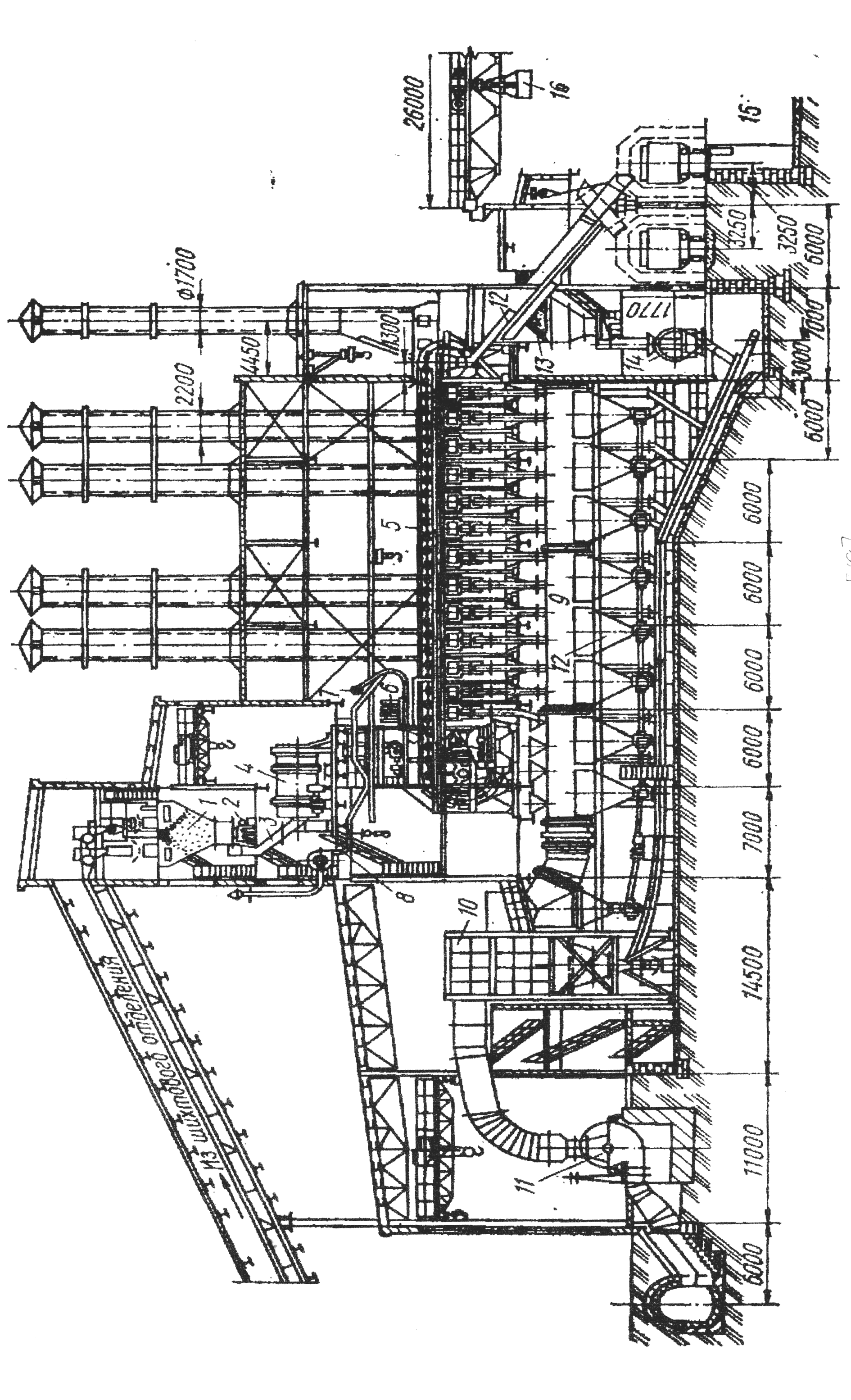

На рисунке 2.1 показана схема расположения участков аглофабрики

1 – станция приемов грузов «Рудная»; 2 – гараж размораживания; 3 – рудный двор; 4 – траншея передвижного роторного вагоноопрокидывателя; 5 – роторный передвижной вагоноопрокидыватель; 6 – корпус роторных вагоноопрокидывателей; 7 – корпус очистки вагонов; 8 – башенный вагоноопрокидыватель; 9 – траншея башенного вагоноопрокидывателя; 10 – приемные бункера башенного вагоноопрокидывателя; 11 – корпус обжига известняка; 12 – бункера накопители извести; 13 – корпус распределения материалов; 14 – крытый усреднительный склад флюсов и топлива; 15 – крытый усреднительный склад руды и концентратов; 16 – корпус подготовки шихты; 17 – дробильно-дозировочное отделение; 18 – спекательный корпус №1; 19 – спекательный корпус №2; 20 – корпус первичного смешивания шихты; 21 – корпус обезвоживания шлама аглофабрики; 22 – участок ОТК для апробирования агломерата; 23 – весовая аглофабрики

Рисунок 2.1. – Схема расположения участков аглофабрики

Рудный двор служит для складирования и усреднения аглоруд и отходов с полезной площадью 8640 м2, на площадке два равных по объему штабеля рудношламовой смеси, один из которых формируется, а другой забирается в производство.

Оборудован:

двумя рудно-грейферными перегружателями (РГП) производительностью по 670 т/час;

двумя экскаваторами ЭКГ-4,6 под эстакадой для перемешивания материалов;

передвижным роторным вагоноопрокидывателем производительностью 1200 т/час;

двумя самоходными бункерами производительностью 650 и 1000 т/час.

Имеется площадка (6 га) для складирования и подсушки оборотных шламов и шламов других цехов.

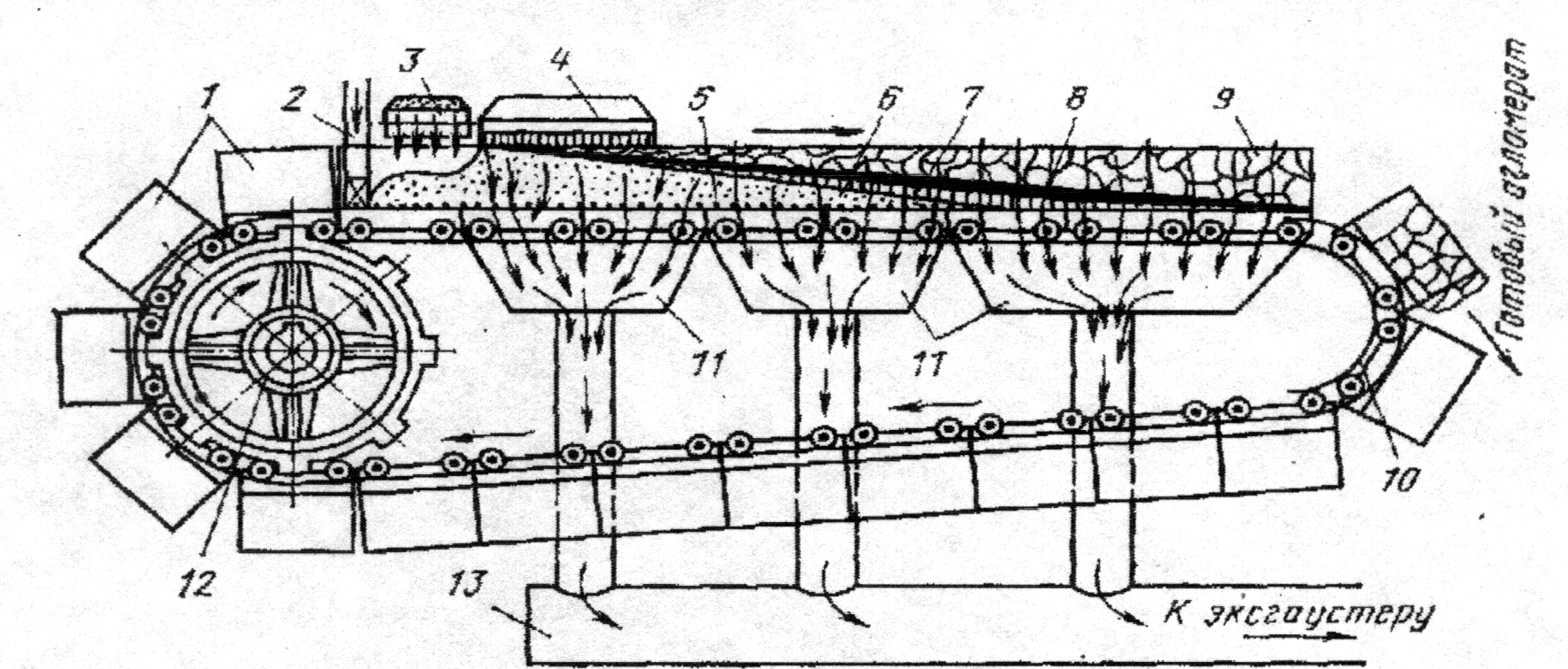

На рис.2.2 показана агломерационная машина ленточного типа (Дуайт-Ллойда, эффективная рабочая площадь составляет 33 % площади колосников), представляющая собой непрерывную цепь движущихся спекательных тележек (70150 шт.) с днищами в виде колосниковой решетки. Спекательная тележка (паллета) – стальная рама (с роликами) шириной 24 метра, ее днищем служит колосниковая решетка (зазор 56 мм). Передвигается со скоростью около 4 м/мин. по рельсам, закрепленных на металлоконструкциях. Площадь спекания агломерационных машин составляет 50300 м2.

1 – спекательные тележки (паллеты); 2 – укладчик постели; 3 – челноковый питатель ленты аглошихтой; 4 – газовый зажигательный горн; 5 – постель; 6 – зона сырой шихты; 7 – зона сушки и подогрева шихты; 8 – зона горения твердого топлива; 9 – зона готового агломерата; 10 – разгрузочный конец машины; 11 – вакуум-камеры (эксгаустеры); 12 – ведущая звездочка привода ленты; 13 – сборный газопровод.

Рисунок 2.2. – Схема агломерационной машины

На колосниковую решетку через укладчик загружают постель высотой 3035 мм, состоящую из возврата крупностью 1025 мм. При помощи привода и редуктора тележка (паллета) проходит под питателем, которым на нее укладывается шихта слоем 250300 мм. Под колосниковой решеткой расположены камеры разряжения, соединенные с эксгаустером типа Д-9000-2 (вакуумное устройство производительностью 9000 м3/мин), которое создает разрежение около 710 кН/м2 (7001000 мм.вод.ст.) в результате с поверхности в слой засасывается атмосферный воздух (около 25003000 м3 на 1 т агломерата). Под зажигательным горном твердое топливо, содержащееся в поверхностной зоне спекаемого слоя, зажигается путем нагрева поверхностного слоя шихты до 12001300 С. Горение поддерживается в результате просасывания воздуха (80100 м3/мин на 1 м2 площади спекания), и зона горения (толщиной 1520 мм) перемещается вниз по слою со скоростью 2040 мм/мин. В зоне горения твердого топлива при температуре 12001500 С значительная часть шихты плавится. По мере перемещения зоны горения вниз полурасплавленная масса вышележащей части слоя застывает, образуя спекшийся пирог агломерата (спек). Газы, отходящие из зоны горения, подсушивают и нагревают нижележащие слои шихты, из которой удаляются гигроскопическая и гидратная вода, углекислый газ и прочие летучие, а также сера, мышьяк и др. вредные примеси. Отсос газа из коллектора спекания производится при помощи эксгаустера и дымососа типа Д21,52 (производительностью 30500 м3/час). Процесс спекания продолжается 1520 мин. Агломерат охлаждают на ленте, что требует дополнительных площадей порядка 6070 м2 или в отдельных устройствах.. Производительность по площади спекания составляет 1,31,5 т на 1 м2/ч. Готовый агломерат подвергается дроблению одновалковой дробилкой типа ДО 1300270063, установленной в хвостовой части агломашины, и двухстадийному грохочению. Весь агломерат рассеивается на стационарном грохоте с зазором между колосниками 30 мм. Этот просев подается на виброгрохот возврата, где выделяется возврат фракции 08 мм и более 30 мм, а фракция 830 мм поступает в аглокоппер.

Часовая производительность агломашины по шихте Рш как транспортера определяется уравнением, т/час

Рш = 60 В Н , (2.1)

где В – ширина тележек, м;

Н – высота слоя шихты, м;

– скорость движения тележек, м/мин;

– насыпной вес шихты, т/м3.

Введя коэффициент m (выход годного агломерата из весовой единицы шихты), получаем производительность машины по агломерату, т/час

Рш = 60 В Н m. (2.2)

Величина в уравнениях (2.1) и (2.2) не может быть выбрана произвольно, так как она зависит от вертикальной скорости спекания с и высоты слоя шихты Н. Время продвижения паллеты по всей рабочей длине машины, выражаемое как = L/, должно соответствовать продолжительности спекания = Н/с, то есть L/ = Н/с, откуда = Lс/Н. Подставляя в уравнение (2.2) получаем, т/час

Рш = 60 В L c m. (2.3)

Часовая производительность агломерационной машины зависит от площади спекания, вертикальной скорости спекания, насыпного веса шихты и выхода годного агломерата из весовой единицы шихты.

При получении агломерата в зоне горения температура достигает 1500 С. Продукты сгорания отдают свое тепло нижним слоям и уходят с температурой около 60150 С.

Топливо сгорает до окиси углерода по реакциям

С + О2 = СО2 (2.4)

СО2 + С = 2СО (2.5)

Образующаяся окись углерода (порядка 20 %) восстанавливает окислы железа (окись и окись-закись) по реакциям

3Fe2O3 + CO = 2Fe3O4 + CO2 (2.6)

Fe3O4 + CO = 3FeO + CO2 (2.7)

В зоне высоких температур магнитная окись-закись железа восстанавливается также углеродом:

Fe3O4 + C = 3FeO + CO (2.8)

Закись железа (FeO) образует твердый раствор с Fe3O4 (вьюстит), который при взаимодействии с кислородом воздуха, проходящего через готовый раскаленный агломерат, в значительной мере окисляется до окиси железа (Fe2O3), образуя так называемый гематит вторичного происхождения.

Известняк разлагается по реакции

СаСО3 СаО + СО2, (2.9)

а полученная CaO соединяется с FeO, SiO2 и Fe2O3, образуя легкоплавкие соединения. Восстановлению Fe3O4 способствует присутствие SiO2 с образованием фаялита Fe2SiО4 с температурой плавления 1205 С. Эвтектика фаялита и вьюстита еще более легкоплавкая – 1178 С. Наличие жидких фаз, пропитка ими твердых частиц и химическое взаимодействие с ними наряду с процессами образования новых минералов и перекристаллизация приводят при остывании к образованию пористого спека.

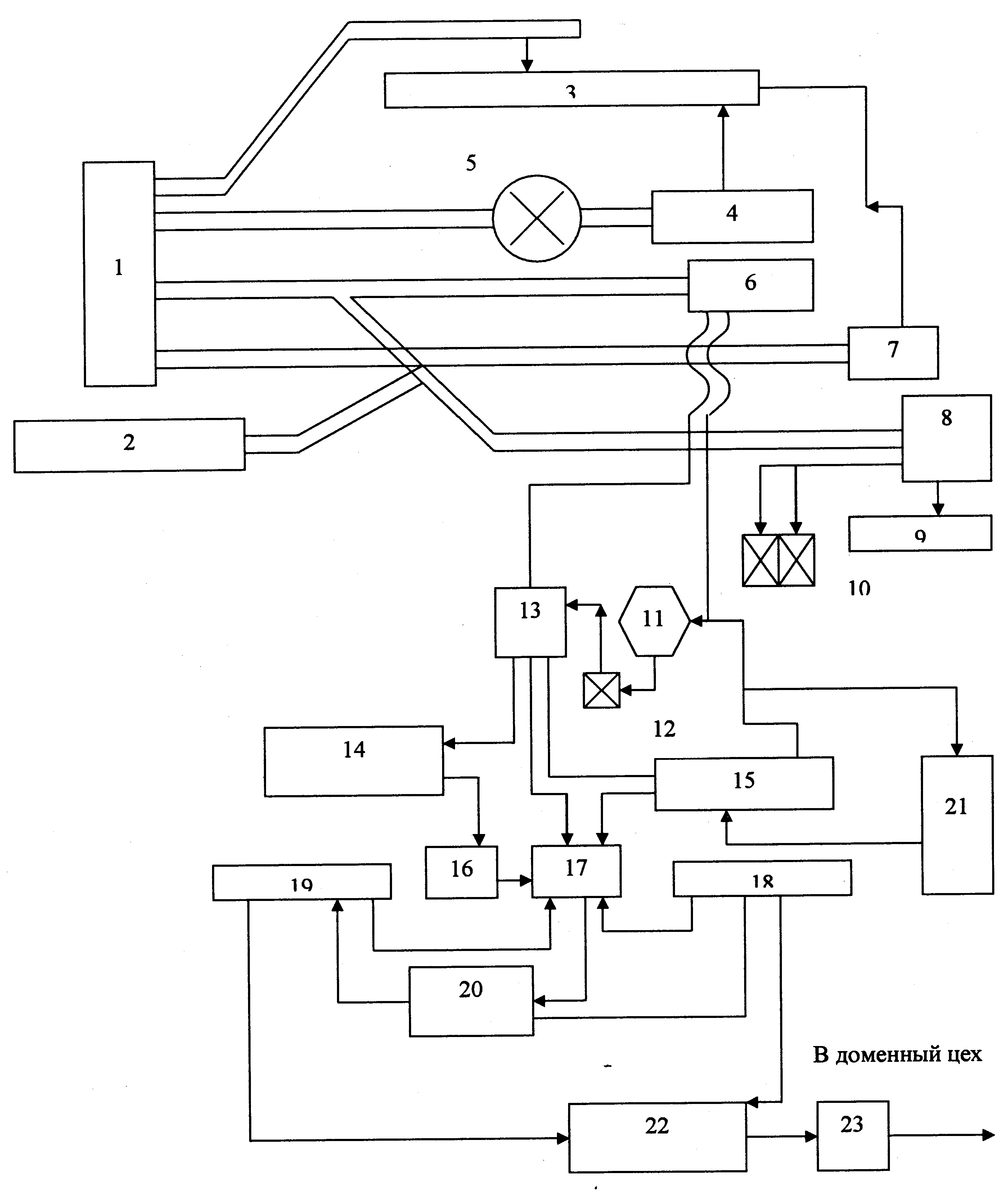

На рис 2.3 показана схема технологического процесса агломерации.

Рисунок 2.3. – Схема технологического процесса агломерации

При агломерации значительно выгорает сера и частично удаляется мышьяк, но фосфор не удаляется.

Сера в шихте обычно находится в виде сульфида железа FeS2 (пирит), а иногда сульфатов CaSO42H2O (гипс) и BaSO4 (барит).

Пирит в условиях агломерации выделяет серу при температурах около 1000 С:

3FeS2 + 8O2 = Fe3O4 + 6SO2; (2.10)

2SO2 + O2 = 2SO3. (2.11)

Гипс и барит разлагаются при 1200–1400 С по реакциям

CaSO4 = CaО + SO3; (2.12)

BaSO4 = BaO + SO3. (2.13)

Для более полного удаления сульфидной серы процесс предпочтительно вести при пониженном расходе топлива, так как это позволяет обеспечить более окислительную атмосферу, а для удаления сульфатной серы процесс ведут при повышенном расходе топлива. В процессе агломерации сульфидной серы выгорает 9098 %, а сульфатной 7080 %. Нижний предел относится к офлюсованному агломерату, а верхний – к неофлюсованному.

На рисунке 2.4. показан продольный разрез спекательного корпуса с агломашинами с площадью спекания по 50 м2.

Для интенсификации процесса и повышения качества агломерата внедряют новые технологические приемы:

повышение качества смешивания и окомкования агломерационной шихты;

повышение мощности эксгаустеров;

ввод небольшого количества извести в шихту;

применение обогащенного кислородом воздуха и его нагрев в дополнительном горне;

внедряются 22 горелочные (3 зонные) зажигательные горны;

увеличена толщина слоя с 260280 мм до 290300 мм.

На аглофабрике осуществляют контроль следующих технических и технологических параметров :

химический состав материалов и их крупность;

состав и масса составляющих шихты и топлива на 1 м длины транспортера;

химический состав агломерата;

скорость движения аглоленты;

объемный расход природного газа и воздуха на зажигание;

температура: зажигания слоя шихты на вакуум-камерах, коллекторах агломашины, перед эксгаустерами, шихты перед барабанами-окомкователями;

степень разряжения: в вакуум-камерах, коллекторах агломашины, перед эксгаустерами;

толщина слоя агломерата на лентах.

В таблице 2.1. приведены технико-экономические показатели цеха.

Таблица 2.1. – Технико-экономические показатели цеха

№ п/п |

Наименование показателя |

Единица измерения |

Показатель |

1 |

2 |

3 |

4 |

1. |

Среднесуточное производство |

т/сут |

34124 |

2. |

Съем агломерата с 1 м2 в час |

тонн |

1,3947 |

3. |

Расход твердого топлива |

кг/т |

57 |

4. |

Расход шламов и различных железосодержащих добавок |

кг/т |

до 200 |

5. |

Содержание железа |

% мас. |

5254 |

6. |

Основность |

|

1,21,24 |

7. |

Освоение проектной мощности |

% |

94,1 |

8. |

Толщина слоя агломерата |

мм |

250 |

Годовая производительность в 2004 г. 14200 тыс. тонн. Из них 3090 тыс. тонн продают Макеевскому и Донецкому металлургическим заводам, а также МК "Азовсталь".