- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

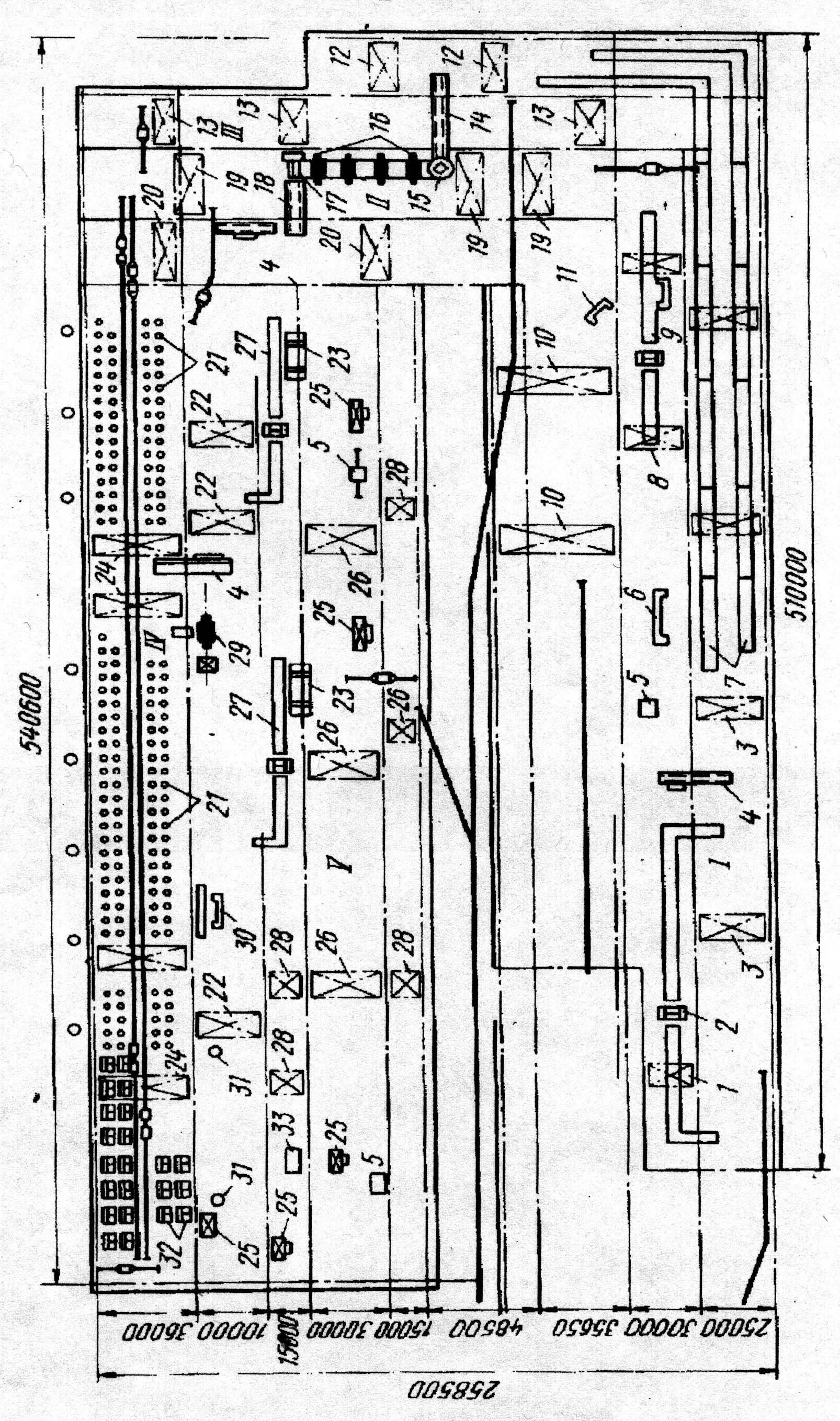

2.2.9. Цех холодной прокатки

Введен в эксплуатацию в 1963 году. Проектная мощность составляет 1,373 млн. тонн.

Имеет в своем составе два непрерывных травильных агрегата, непрерывный четырехклетевой и дрессировочный станы, термическое отделение с одностопными колпаковыми печами для проведения обжига в среде защитного газа, агрегат непрерывного горячего оцинкования полосы (350 тыс. тонн), агрегат продольной резки полосы (150 тыс. тонн), четыре агрегата порезки полосы на узкую ленту, агрегат комбинированной резки горячекатаной травленной полосы (2500 тыс. тонн).

Непрерывный прокатный и дрессировочный станы оснащаются современными системами автоматического регулирования толщины, профиля и формы полосы.

Цех производит из малоуглеродистой и низколегированной стали следующие виды продукции:

горячекатаные травленные полосы толщиной 2,04,5 мм, шириной 10001400 мм, а также шириной 600 и 650 мм, листы размером (2,04,5)(10001400)(20003000) мм;

холоднокатаные полосы толщиной 0,52,0 мм, шириной 10001300 мм, а также шириной 100500 мм в рулонах, листы размером (0,52,0)(10001350)(20003000) мм;

холоднокатаные и оцинкованные ленты размером 0,51,02060 мм;

оцинкованные полосы толщиной 0,51,5 мм, шириной 10001300 мм в рулонах и листы длиной 2000 и 2500 мм.

Для контроля механических, технологических свойств и микроструктуры металлопроката в цехе наряду с традиционными методами используется неразрушающий контроль металлопроката непосредственно в потоке агрегатов резки и оцинкования. После завершения реконструкции цеха сортамент продукции будет расширен: отношение ширины к толщине листа увеличится.

Фактическая мощность 645 тыс. тонн.

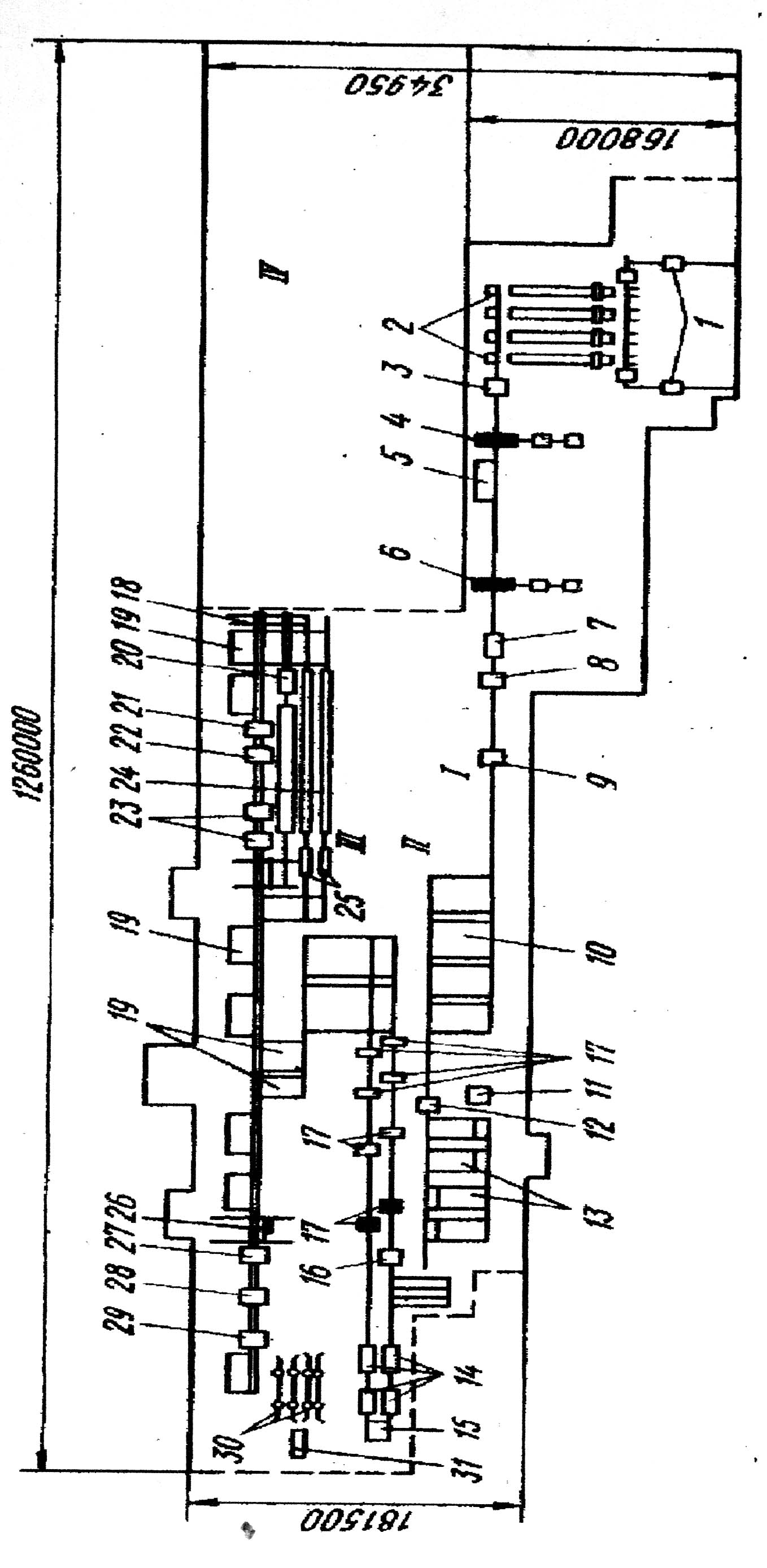

2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

Введен в эксплуатацию в декабре 1983 г. Проектная мощность составляет 2,4 млн. тонн в год.

Цех имеет четыре семизонные методические печи с шагающими балками, двухклетевой прокатный стан "3000", агрегаты для правки, порезки, термической обработки, абразивной зачистки листов и неразрушающего контроля. Автоматические системы с высокой точностью управляют процессом нагрева заготовки, температурно-деформационным и скоростным режимом прокатки. Благодаря регламентированным режимам прокатки цех производит листы из малоперлитной ниобийванадийсодержащей стали с высокими прочностными и вязкими характеристиками для трубной промышленности. Ультразвуковой контроль в потоке гарантирует надежность металлопроката.

Размеры толстых листов, прокатываемых на стане "3000" - (625)(15002700)(800011800) мм. Комбинат имеет возможность также производить двухслойную коррозионностойкую листовую сталь с плакирующим слоем из нержавеющей стали. Размеры двухслойных листов - (830)(10002100)(600011500) мм.

Цех оборудован современными средствами для проведения всех видов испытаний готовой продукции. Может производить продукцию, которая по характеристике соответствует, а в ряде случае превышает требования стандартов технически развитых стран. Продукция цеха сертифицирована классификационными обществами: Регистром Ллойда и Союзом Рейнской земли по техническому надзору - ТЮФ Рейнланд.

Поступающие на склад слябы при необходимости разрезают на мерные длины и зачищают на них дефекты. Для посадки в печь слябы перевозят 46-т клещевыми кранами и укладывают на тележку загрузочного устройства грузоподъемностью 64 тонны. Максимальная высота пакетов слябов 1,4 м.

Перед посадкой в печь слябы взвешивают на весах, встроенных в секцию загрузочного рольганга. Показания весов фиксируются на бумажной ленте с указанием даты, порядкового номера стали, номера плавки, массы партии, общей массы слябов за смену. Точность взвешивания партии 20 кг.

Слябы перед прокаткой нагревают в семизонных методических печах с шагающим подом, рекуперативных, двухрядных, с двухсторонним нагревом, с торцевым посадом и выдачей.

Длина печи 48700 мм, ширина 6610 мм; производительность до 210 т/ч. Топливо – природный газ теплотой сгорания 8200 кДж/м3 и мазут.

Нагревательные печи работают в автоматическом режиме.

Температура в каждой зоне печи измеряется двумя платинородий-платиновыми термопарами.

После выдачи из печи слябы передают по рольгангу к черновой клети с максимальной скоростью 2,5 м/с.

Стан двухклетьевой, размеры рабочих и опорных валков черновой и чистовой четырехвалковых клетей одинаковы. Рабочие валки чугунные, твердость бочки валка HRC 6275. Опорные валки стальные кованные, твердость бочки HRC 5565.

Валки в процессе прокатки охлаждаются водой. Приводятся в движение двумя 8 МВт электродвигателями (05080 об/мин) и двумя 5,6 МВт (080125 об/мин). Диаметр рабочих валков 1000/940 мм, длина бочки 3000 мм. Диаметр опорных валков 2100/1950 мм, длина бочки 2980 мм. Скорость прокатки в черновой клети 4,2 м/с, в чистовой 6,3 м/с. Подшипники опорных валков – жидкостного трения, рабочих – роликовые качения. Валки уравновешиваются гидравлически (давлением 29,4 МПа).

Прокатку в черновой клети ведут по поперечно-продольной схеме. При поперечной прокатке получают заданную ширину листа с припуском на величину обрезаемых кромок. Температура начала прокатки в черновой клети 10001200 С, конца 9001050 С.

Температура начала прокатки в чистовой клети 750800 С, конца 700740 С и начинается в зависимости от марки стали и углеродного эквивалента плавки. В первом проходе с поверхности раската с помощью гидросбива давлением 16,7 МПа удаляют окалину. Минимальное расстояние от сопла до поверхности раската 200 мм. Все листы в потоке подвергаются ультразвуковому контролю.

В состав технологического оборудования участка входят: шесть ножниц поперечной резки, сдвоенные кромкообрезные ножницы, две роликоправильные машины: горячей и холодной правки. Температура правки листов: 600800 С – на машине №1, до 100 С на машине №2. Скорость правки: 0,31,5 м/с на машине №1, 0,150,65 м/с на машине №2.

Передний и задний концы раската обрезают в горячем состоянии на ножницах поперечной резки №1 с верхним резом. Температура раскатов при порезке 100800 С, усилие резания 6,9 МН, число резов в минуту – 12.

Боковые кромки листа обрезают на сдвоенных кромкообрезных ножницах. Усилие резания 2,35 МН, скорость резания 24,235,8 м/мин, длина обрези до 1350 мм, число резов в минуту: 28 при толщине листов 59 мм; 26 при 1214 мм; 25 при 1618 мм; 21 при 2025 мм.

После обрезки боковых кромок и ультразвукового контроля лист транспортируют к ножницам поперечной резки. На ножницах поперечной резки №2, №5, №6, №7, №8 отбирают пробы для испытаний и режут листы на мерные длины. Температура порезки <100 С. Усилие резки 6,9 МН, число резов в минуту 25. Привод ножниц от двух 530 кВт двигателей (800 об/мин). Максимальный раствор ножей 120 мм, мощность привода механизма установки зазора 4,5 кВт. Перед порезкой лист при помощи косых роликов подают к боковой стационарной линейке с вертикальным роликом для обеспечения перпендикулярности боковых и торцевых кромок.

После порезки на мерные длины листы клеймят на клеймовочной машине и транспортируют к инспекционному стеллажу. Обнаруженные при осмотре дефекты зачищают в передвижной зачистной машине. Принятые листы транспортируют по рольгангу для укладки в соответствующий карман. Листы одной партии и одного размера укладывают в один карман. Максимальная масса пакета 60 тонн, при этом высота пакета не должна превышать 300 мм.

На рисунке 2.10. приведена схема расположения основного технологического оборудования стана 3000.

Фактическая мощность цеха 1,384 млн. тонн.