- •Металлургический комбинат им. Ильича

- •История возникновения и развития мк им. Ильича

- •1.2. Внешнеэкономическая деятельность

- •2. Характеристика оао «ммк им. Ильича»

- •2.1. Сырьевая и топливная база комбината

- •2.2. Характеристика основных цехов

- •2.2.1. Аглофабрика

- •2.2.2. Доменный цех

- •2.2.3. Копровый цех

- •2.2.4. Кислородный цех

- •2.2.5. Мартеновский цех

- •2.2.6. Кислородно-конвертерный цех

- •2.2.6.1. Миксерное отделение

- •2.2.6.2. Шихтовое отделение магнитных материалов

- •2.2.6.3. Шихтовое двор сыпучих материалов

- •2.2.6.4. Главное здание

- •2.2.6.5. Шлаковый двор

- •2.2.6.6. Отделение подготовки ковшей

- •2.2.6.7. Участок комплексной доводки стали

- •2.2.6.8. Отделение непрерывной разливки стали

- •2.2.7. Обжимной цех – слябинг 1150

- •2.2.9. Цех холодной прокатки

- •2.2.10. Цех с толстолистовым двухклетевым прокатным станом "3000"

- •2.2.11. Трубопрокатный цех Временно неработает - сократить информацию

- •2.2.12. Баллонный цех

- •2.2.13. Трубоэлектросварочный цех

- •2.2.14 Схема движения металла по комбинату им. Ильича

- •3. Защита окружающей среды

- •4. Охрана труда, техника безопасности и

- •Список использованных источников

- •Перечень обязательных эскизов к отчету

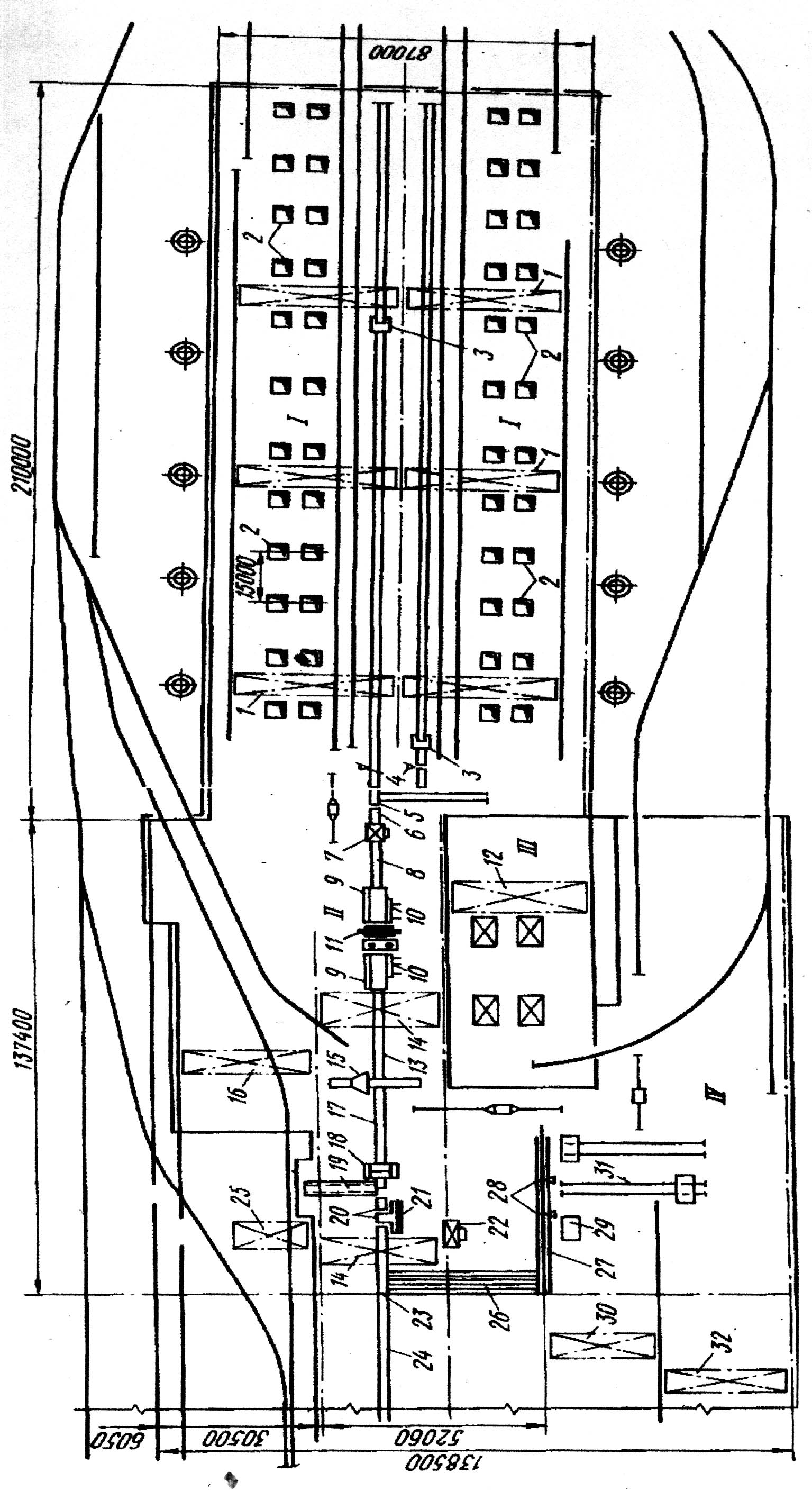

2.2.7. Обжимной цех – слябинг 1150

Введен в эксплуатацию в 1962 г. Производственная мощность составляет 6,338 млн. тонн. На рисунке 2.14 представлена схема расположения технологического оборудования слябинга 1150.

Цех имеет 52 нагревательных колодца с центральным отоплением, обжимную универсальную прокатную клеть – 1200, прессовые ножницы. Цех специализируется на производстве как передельной, так и товарной катанной заготовки прямоугольного сечения (130230) (10001530) мм длиной от 2,8 до 9,5 м из малоуглеродистой и легированной стали.

Слитки из мартеновского цеха поступают на склад открытого типа площадью 4500 м3, емкостью 75 тыс. тонн. Склад обслуживают два мостовых магнитных крана грузоподъемностью 50 тонн.

Холодные слитки со склада подаются поплавочно в вагонах. Горячие слитки в отделение нагревательных колодцев подаются на специальных тележках целыми составами, как правило с максимально высокой температурой поверхности (>800 С).

Пролет нагревательных колодцев обслуживает восемь мостовых 50/30-т кранов и шесть напольно-крышечных машин.

Нагревательные колодцы многоместные. В основных пролетах расположено два ряда групп нагревательных колодцев по 13 групп в каждом. Группа нагревательных колодцев состоит из двух самостоятельно работающих ячеек. Каждая ячейка в своем составе имеет два трубчатых керамических рекуператора, трубчатый металлический рекуператор, систему боровов и регулирующих дымовых клапанов, индивидуальный подвод газа и воздуха, крышку ячейки и тепловой щит контроля и автоматического регулирования нагрева слитка. На две группы имеется дымовая труба высотой 60 м.

Внутренние размеры ячейки, мм: длина – 5100, ширина – 4800, высота – 3300. Площадь ячейки 23,5 м2. Колодцы отапливаются смесью доменного и природного газов калорийностью 7,58 МДж/м3 и давлением 4,9 кПа. Поверхность нагрева керамического рекуператора 600 м2. Температура подогрева воздуха 750800 С. Температура подогрева газа 250300 С. Тяга в каждой ячейке регулируется дымовым клапаном (шибером) поворотного типа, установленным за газовым рекуператором.

В каждой ячейке колодца установлены радиационные пирометры и термопары для замера температуры. Температура и давление в рабочем пространстве регулируются автоматически.

Стан универсальный состоит из клети с горизонтальными валками и клети с вертикальными валками. Последние расположены с задней стороны стана. Станины закрытого типа. Максимальная скорость прокатки 4,8 м/с.

Слитки кипящей и спокойной стали подаются в стан меньшим сечением на ребро, так как первый проход в клети ребровой. В первых 610 проходах слиток прокатывается на малых оборотах (3040 об/мин), захват во всех проходах при 1520 об/мин, выброс – при 2025 об/мин.

После прокатки раскат подается транспортным рольгангом к машине огневой зачистки.

Зачищенный сляб подается транспортным рольгангом к ножницам горячей резки. Ножницы горячей резки закрытого типа с ходом ножей 350 мм, максимальным усилием резания 2500 тонн. Обрезанные концы сталкиваются в уборочную яму, откуда их по наклонному уборочному конвейеру подают в железнодорожные вагоны.

Разрезанные слябы по рольгангу передают клеймовочной машине и взвешивают, а затем по весовому рольгангу они поступают на транспортер слябов, которым передаются на рольганг уборочных устройства. С рольганга слябы сталкиваются на штабелирующий стол и тележкой подаются к мостовым кранам.

2.2.8. ЛПЦ – 1700

Введен в эксплуатацию в 1960 г. Производственная мощность составляет 3,802 млн. тонн.

Цех с непрерывным широкополосным станом «1700» горячей прокатки имеет 5 четырехзонных методических печей, шесть клетей (в том числе 4 универсальных) в черновой и семь клетей в чистовой группе, 5 моталок, 2 агрегата поперечной резки полосы на листы. На рисунке 2.15 показана схема расположения основного технологического оборудования стана холодной прокатки 1700.

Цех постоянно реконструируется: 1988 - 1992 гг. - модернизированы все методические печи, 1992 - 1993 гг. - установлены новые вертикальные клети в черновой группе; 1995 г. - в чистовой группе установлены системы автоматического регулирования, обеспечивающие точность, профиль и форму, уровень которых превышает требования не только отечественных, но и лучших зарубежных стандартов.

Оценка механических свойств готовой продукции производится как традиционными методами, так и непосредственно в потоке агрегатов резки с применением приборов неразрушающего контроля.

Цех производит из малоуглеродистой и низколегированной стали горячекатаные полосы толщиной 2,08,0 мм, шириной 20001550 мм в рулонах и листы длиной 20006000 мм (листы могут быть с чечевичным или ромбическим рифлением). Имеется возможность резать вышеуказанные полосы на более узкие шириной 200620 мм. После завершения реконструкции цеха сортамент продукции будет расширен, отношение ширины к толщине листа увеличится.

Фактическая мощность составляет 2,0432 млн. тонн.