- •Предисловие

- •Введение

- •Раздел I

- •Понятие о технологическом процессе и его составляющих.

- •Особые требования к производству и эксплуатации современных ла. Специфические особенности ла и авиационного производства.

- •Понятие качества. Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством. Методы достижения качества.

- •Конструкторско-технологические методы обеспечение качества ла

- •Европейская концепция в области качества.

- •Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •Реализация плазово-шаблонного метода.

- •Основные шаблоны и конструкторские плазы.

- •Краткая характеристика некоторых производственных шаблонов

- •Структура себестоимости изделия. Технологическая себестоимость.

- •Производительность оборудования и труда рабочего. Методы сокращения основного и вспомогательного времени изготовления изделия.

- •Механизация и автоматизация выполнения технологических процессов. Применение автоматов, полуавтоматов, гибких производственных систем.

- •Процессы изготовления деталей ла. Характерные полуфабрикаты и заготовки в производстве.

- •Процессы холодного деформирования.

- •Обтяжка.

- •Вытяжка.

- •Гибка профилированным инструментом. Универсальная матрица.

- •Рельефная формовка.

- •Раздел II Основные понятия технологии сборки летательных аппаратов

- •Технологическая характеристика процессов сборки

- •Требования к точности обводов агрегатов и их взаимному положению.

- •Схемы сборочных процессов

- •Взаимосвязь конструкции и технологии.

- •Пути повышения эффективности сборочных процессов.

- •Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса»

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Преимущества и недостатки различных методов сборки.

- •Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений.

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений.

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Контроль качества сотовых агрегатов.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико – экономические показатели различных методов сборки

- •Раздел III Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах саd/сам/сае (сквозные сапр).

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Описание формы детали

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

Синтез технологических процессов - один из ответ-ственнейших этапов разработки ЛА. Можно выделить несколько видов задач синтеза технологии. Например, синтез технологии на первом уровне предполагает принятие таких технологических решений, которые не приводят к изменению параметров конструкции, а направлены лишь на снижение технологической себесто-имости, улучшение условий труда и т.д. К задачам технологического синтеза второго уровня следует отнести решения, связанные с изменением параметров конструк-ции. К ним относятся поиск и разработка технологических методов повышения качества и надежности конструкции, обеспечение ее технологичности и т.д. Задачи технологии третьего уровня отражают технологические решения, приводящие к изменению механики и аэромеханики ЛА при его эксплуатации. И, наконец, к задачам синтеза технологии высшего уровня можно отнести ее техноло-гические решения, приводящие к изменению тактико-технических характеристик ЛА, требуя тем самым исследо-ваний функционирования ЛА как системы.

Решения перечисленных задач технологии требуют прежде всего геометрического изображения ЛА в ЭВМ для отработки на нем соответствующих принимаемых реше-ний. Для этого наиболее подходящим методом представ-ления ДА в ЭВМ является формальное описание.

Можно с уверенностью подчеркнуть, что математи-ческим аппаратом решения названных задач является математическая логика, позволяющая достаточно четко формализовать предлагаемые технологом решения. Чтобы последнему удобно было при этом работать, необходимо организовать общение с ЭВМ на естественном языке.

Поскольку реализация технологических решений приводит к формализации, то рассмотрим постановку и решение такой задачи в терминах исчисления предикатов первого порядка. Задачу будем решать на примере сбор-ной единицы третьей группы сложности (сборки кессона киля).

Очевидно, в этом случае нам необходимо построить некоторую среду, которая обеспечивает достижения сбор-ки.

П![]() .

Обозначим вершинами графа Gi’

детали

.

Обозначим вершинами графа Gi’

детали

![]() ,

а ребрами

,

а ребрами

![]()

![]() -

связи между ними.

-

связи между ними.

Рис. 3.8.

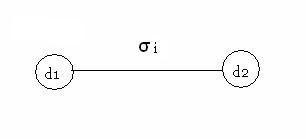

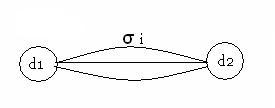

Граф Gi’, отражающий информацию о реальных конструктивных связях между деталями, называется графом сопряжений G(N,Σ).

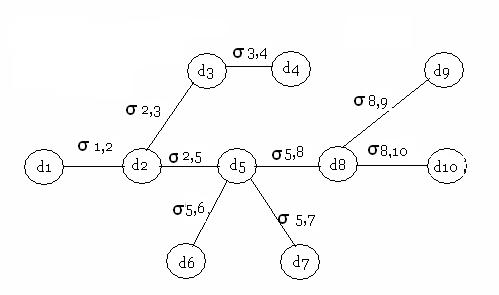

В зависимости от конструктивных особенностей собира-емого изделия граф сопряжения G(N,Σ) может быть в виде линейной цепи, звезды, дерева или произвольного вида.

Граф сопряжений G(N,Σ) показывает возможные связи между деталями в изделии, но не отражает конструктивно-технологических и ресурсных ограниче-ний, всегда имеющих место при сборке реальных конструкций в конкретных производственных условиях. Поэтому необходимо знать все ограничения:

конструктивные:

-нельзя ставить деталь di+2 в сборочное положение до тех пор, пока не будет установлена деталь di+1 на деталь di (например, нельзя установить гайку на болт, пока не будет установлена шайба);

Рис. 3.9.

- нельзя установить деталь di+2 до тех пор, пока не будет установлена деталь di+1 на деталь di (например, нельзя установить на обшивку стрингеры, а затем между ними проложить прокладку);

-нельзя установить деталь dk внутрь объема, создан-ного деталями d1, d2, … , dk-1, если последние образовали замкнутый объем (например, нельзя установить рядовую нервюру внутрь крыльевого объекта, если он уже накрыт обшивками);

- и др.

Из числа технологических ограничений можно назвать:

-нельзя начинать последующую операцию, пока не выполнена предыдущая;

-нельзя нарушать порядок сборки, устанавливаемый методом сборки и т.д.

Организационные ограничения сводятся к наличию свободных рабочих зон, к определенному количеству множителей, полноте занятости располагаемых ресурсов. Эти ограничения должны отражаться в модели сборочного процесса при решении задачи оптимизации сборки изделия.

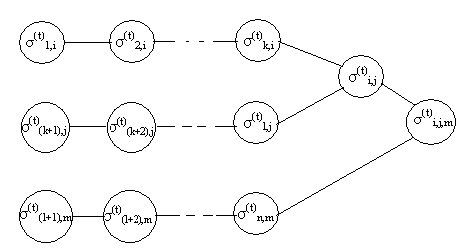

Введем понятие графа сборки. При выполнении операции соединения двух деталей (di, di+1) образуется подборка V(di, di+1), а в графе сопряжений G(N,Σ) исчезает соответствующее ребро σ(di, di+1). Следовательно, если выполнить в определенной последовательности удаление ребер в графе сопряжений G(N,Σ), то тем самым будет выполнено соединение всех деталей и получено готовое изделие I.

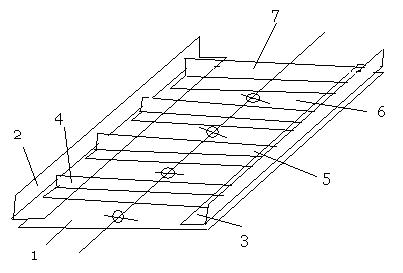

Рассмотрим пример сборки лонжерона (рис 3.10). Он состоит из семи элементарных деталей: 1- стенка лонжерона; 2 и 3 – силовые пояса; 4,5,6,7 – поперечные стойки.

Основная связующая деталь – стенка лонжерона – к ней крепятся пояса и стойки. Стойки крепятся также и к поясам лонжерона. Граф сопряжений лонжерона будет иметь вид (рис 3.11):

Первая операция – установка одного из поясов (2 или 3) на стенку. Пусть устанавливаем пояс 2. Тогда в графе сопряжений следует удалить ребро σ1,2. Далее устанавливаем пояс 3, т.е. удаляем ребро σ1,3 и т.д. В результате получаем собранный лонжерон.

Т.о.

полная сборка любого изделия I

означает стягивание графа сопряжений

T(N,Σ)

в точку (рис 3.12). Этот процесс стягивания

можно представить в виде графа сборки

S(Σ),

где вершины – операции стягивания σi,

а ребра – соотношение этих операций в

последовательности выполнения.

Рис. 3.10.

Рис. 3.11.

Т.к. для выполнения операции необходимо затратить время t(σ), то в графе сборки S(Σ) вершинам σi припишем длительности σ(t) их выполнения. Тогда граф сборки S(Σ) можно представить в виде. Рассмотрим ориентированный граф, вершины которого соответствуют сборочным опера-циям σ(t), а дуги ведут в две вершины, означающие либо детали, либо подсборки.

Р ис.

3.12.

ис.

3.12.

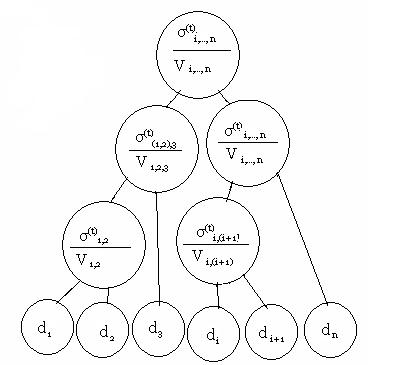

Назовем граф D(N,Σ) деревом сборки.

Из анализа дерева сборки D(N,Σ) следует, что оно представляет собой схему сборки, общепринятую в техно-логии производства ЛА.

Отличительной особенностью дерева сборки D(N,Σ) от технологической схемы сборки является указание не только на последовательность сборки, но и на наличие информации о величинах потребного времени для выпол-нения отдельных технологических операций σ(t) сборки.

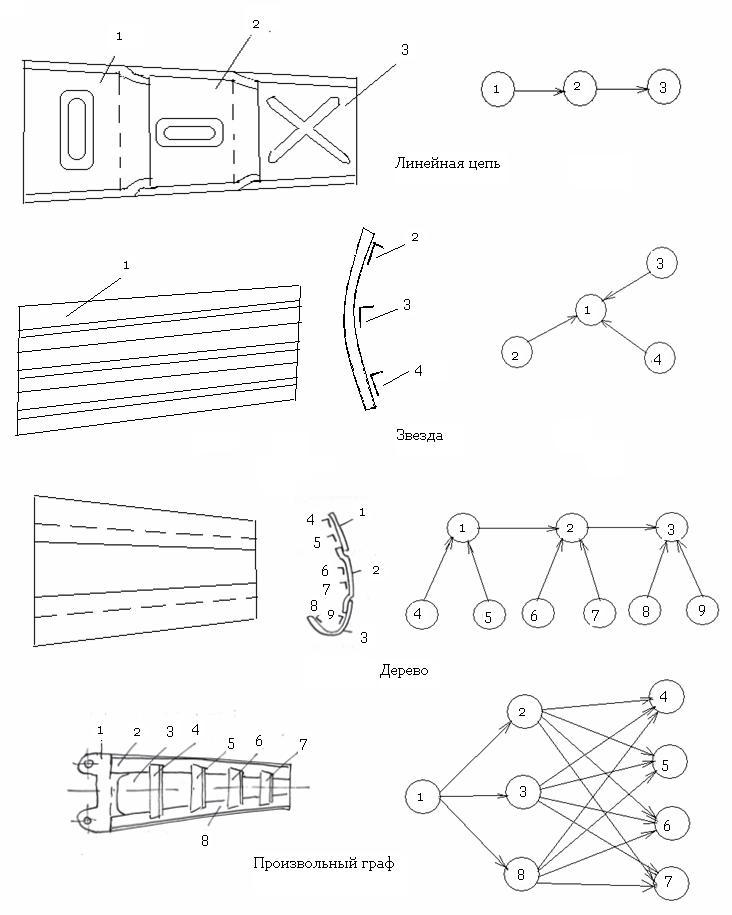

Построение графа сборки S(Σ) как и дерева сборки D(N,Σ) нельзя вести произвольно. Надо учитывать конс-труктивные, технологические и организационные ограни-чения (рис 3.13).

Конструктивные ограничения накладываются харак-тером пространственных геометрических связей между деталями ЛА. Сама конструкция иногда диктует порядок наслоения деталей.

Рис. 3.13.

Математически

эти ограничения могут быть сформу-лированы

так: для некоторых множеств Г![]() зада-ны заранее множества операций

σ(Г), которые должны быть выполнены

(окончены) не позднее начала выполне-ния

одной из операций из σ(Г) множества Г.

зада-ны заранее множества операций

σ(Г), которые должны быть выполнены

(окончены) не позднее начала выполне-ния

одной из операций из σ(Г) множества Г.

Технологические

ограничения накладываются в виде

отношений порядка, т.е. некоторые операции

должны быть полностью выполнены до

начала последующих операций. Эти

ограничения формулируются так: для

неко-торых пар операций

![]() должно

выполняться усло-вие

должно

выполняться усло-вие

![]() ,

где U(σ)

– множество операций, предшес-твующих

σ

в

графе S(Σ).

,

где U(σ)

– множество операций, предшес-твующих

σ

в

графе S(Σ).

Для

выполнения операций сборки по графу

S(Σ)

необходимо располагать достаточным

количеством ресур-сов

![]() .

Множество ресурсов R(S)

будет доста-точным для сборки изделия

I

по графу S(Σ),

если количество ресурсов

.

Множество ресурсов R(S)

будет доста-точным для сборки изделия

I

по графу S(Σ),

если количество ресурсов

![]() достаточно

для выпол-нения каждой сборочной

операции.

достаточно

для выпол-нения каждой сборочной

операции.