- •Предисловие

- •Введение

- •Раздел I

- •Понятие о технологическом процессе и его составляющих.

- •Особые требования к производству и эксплуатации современных ла. Специфические особенности ла и авиационного производства.

- •Понятие качества. Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством. Методы достижения качества.

- •Конструкторско-технологические методы обеспечение качества ла

- •Европейская концепция в области качества.

- •Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •Реализация плазово-шаблонного метода.

- •Основные шаблоны и конструкторские плазы.

- •Краткая характеристика некоторых производственных шаблонов

- •Структура себестоимости изделия. Технологическая себестоимость.

- •Производительность оборудования и труда рабочего. Методы сокращения основного и вспомогательного времени изготовления изделия.

- •Механизация и автоматизация выполнения технологических процессов. Применение автоматов, полуавтоматов, гибких производственных систем.

- •Процессы изготовления деталей ла. Характерные полуфабрикаты и заготовки в производстве.

- •Процессы холодного деформирования.

- •Обтяжка.

- •Вытяжка.

- •Гибка профилированным инструментом. Универсальная матрица.

- •Рельефная формовка.

- •Раздел II Основные понятия технологии сборки летательных аппаратов

- •Технологическая характеристика процессов сборки

- •Требования к точности обводов агрегатов и их взаимному положению.

- •Схемы сборочных процессов

- •Взаимосвязь конструкции и технологии.

- •Пути повышения эффективности сборочных процессов.

- •Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса»

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Преимущества и недостатки различных методов сборки.

- •Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений.

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений.

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Контроль качества сотовых агрегатов.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико – экономические показатели различных методов сборки

- •Раздел III Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах саd/сам/сае (сквозные сапр).

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Описание формы детали

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

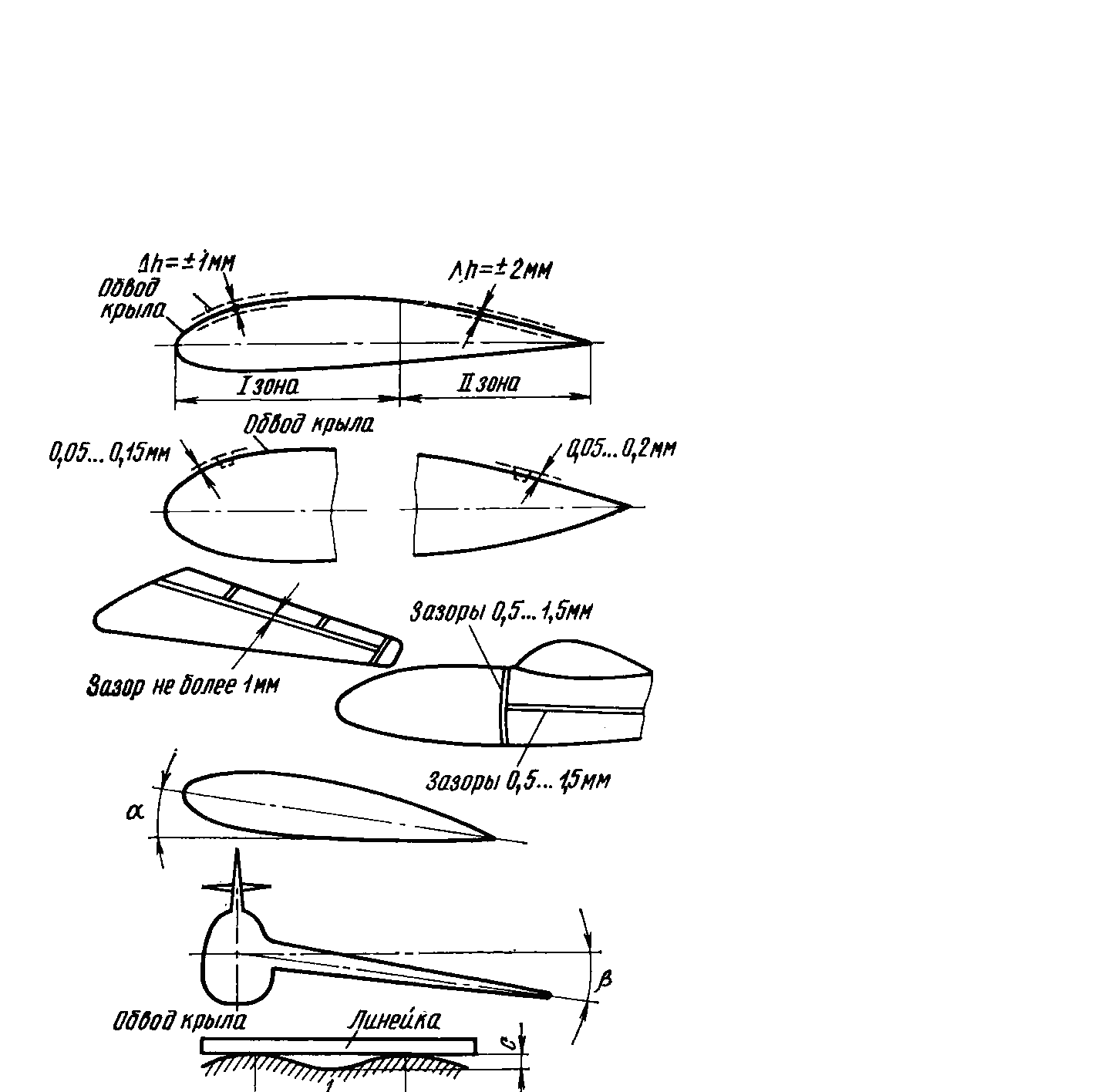

Требования к точности обводов агрегатов и их взаимному положению.

При сборке планера самолета необходимо учитывать жесткие требования в отношении точности воспроиз-ведения его аэродинамических обводов и достижения заданной точности узлов и агрегатов. Эти требования и возможные допуски зависят от назначения самолета и указываются в технических условиях. Рис. 2.4.

Рис.2.4.

Допуски на обводы и установочные углы

отдельных

агрегатов самолета.

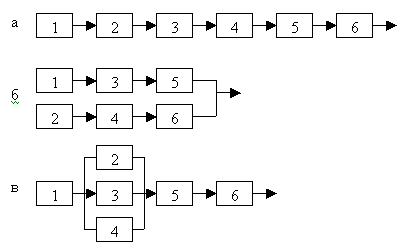

Схемы сборочных процессов

В зависимости от степени членения конструкции планера самолета на сборочные единицы и степени дифференциации, сборочных и монтажных работ сбороч-ный процесс может выполняться по последовательной, параллельной и параллельно-последовательной схеме. Рис. 2.5.

Рис. 2.5. а)Последовательная схема; б) Параллельная схема; в) Последовательно-параллельная схема.

Последовательная схема применяется для нерас-членяемых агрегатов. Сборка и монтаж осуществляется в неудобных условиях, применение механизации затруд-нительно, количество одновременно занятых испол-нителей ограничено. Следовательно, трудоемкость изго-товления нерасчлененной конструкции самая высокая, а производительный цикл длинный.

Параллельная схема используется для агрегатов, расчленяющихся на узлы, которые собираются незави-симо друг от друга. Основной объем монтажных работ выносится на панели, и они тоже выполняются парал-лельно. Цикл работы короткий, трудоемкость наимень-шая, качество высокое. Это объясняется возможностью механизации и расширения фронта работ, а также удобными условиями труда сборщиков и монтажников.

Параллельно-последовательная схема приме-няется для сборки агрегатов, расчлененных на панели и узлы, которые собираются параллельно, после чего стыкуются в агрегат. Монтажные работы и панели не выносятся, а выполняются в собранном агрегате. Таким образом, преимущества панелирования используются только для сборочных процессов.

Взаимосвязь конструкции и технологии.

Две стороны единого производственного процесса создания любого ЛА, а именно конструкция изделия и технология его изготовления, находятся в постоянной взаимосвязи и взаимозависимости. Существенные измене-ния в конструкции, опирающиеся на новейшие достиже-ния науки и техники, неизбежно вызывают необходимость появления новых технологических способов и приемов, которые позволяют практически реализовать все кон-структивные нововведения, и наоборот – достигнутые ре-зультаты в разработке принципиально новых техно-логических решений позволяют принимать такие конструкторские решения, которые отвечают запросам времени и удовлетворяют повышенным экономическим и целевым требованиям. При этом, как правило, первичной выступает конструкция, а вторичной, соподчиненной стороной является технология.

Борьба за уменьшение массы планера ЛА, увели-чение его ресурса и надежности приводит к следующим основным решениям при проектировании самолетов:

- отказ от конструктивных разъемов по всем основ-ным частям планера (например, переход на неразъемные конструкции крыла и фюзеляжа на широкофюзеляжных самолетах);

- увеличение геометрических размеров панелей, ба-лок, лонжеронов, шпангоутов, выполненных из монолит-ных заготовок (например, использование для изготовле-ния панелей толстолистовых обшивок (S = 8. . .12 мм и более) размерами 25,0*4,5 м);

- применение новых видов комбинированных мате-риалов, в том числе и композиционных (например, ис-пользование полиамидной бумаги и стекло-пакетов; при-менение сварных панелей с сотовыми заполнителями из титановых и стальных сплавов в конструкциях па-нелей; применение граффито- и боропластиков и других композиционных материалов), объем использования кото-рых в конструкции крыла составит 8. . .9 %, а в кон-струкциях гондол двигателя – до 75%;

- использование комбинированных монолитно-сбор-ных панелей, состоящих из толстолистовых обшивок, подкрепленных мощным стрингерным набором, или клееных панелей, когда толщина обшивки образуется в результате склеивания тонколистовых заготовок по всей поверхности листов.

Эти конструктивные решения обеспечивают значи-тельное снижение массы планера самолета, а также повышает его ресурс. Однако усложнение конструкции, расширение номенклатуры новых материалов неизбежно приводят к изменению технологических процессов, соста-ва и структуры оборудования для изготовления деталей и сборки изделий, увеличивают объемы и сложность технологического оснащения.