- •Предисловие

- •Введение

- •Раздел I

- •Понятие о технологическом процессе и его составляющих.

- •Особые требования к производству и эксплуатации современных ла. Специфические особенности ла и авиационного производства.

- •Понятие качества. Особенности качества, применительно к авиационному производству.

- •Инструменты управления качеством. Методы достижения качества.

- •Конструкторско-технологические методы обеспечение качества ла

- •Европейская концепция в области качества.

- •Плазово-шаблонный метод увязки заготовительной и сборочной оснастки.

- •Реализация плазово-шаблонного метода.

- •Основные шаблоны и конструкторские плазы.

- •Краткая характеристика некоторых производственных шаблонов

- •Структура себестоимости изделия. Технологическая себестоимость.

- •Производительность оборудования и труда рабочего. Методы сокращения основного и вспомогательного времени изготовления изделия.

- •Механизация и автоматизация выполнения технологических процессов. Применение автоматов, полуавтоматов, гибких производственных систем.

- •Процессы изготовления деталей ла. Характерные полуфабрикаты и заготовки в производстве.

- •Процессы холодного деформирования.

- •Обтяжка.

- •Вытяжка.

- •Гибка профилированным инструментом. Универсальная матрица.

- •Рельефная формовка.

- •Раздел II Основные понятия технологии сборки летательных аппаратов

- •Технологическая характеристика процессов сборки

- •Требования к точности обводов агрегатов и их взаимному положению.

- •Схемы сборочных процессов

- •Взаимосвязь конструкции и технологии.

- •Пути повышения эффективности сборочных процессов.

- •Методы сборки и сборочные базы.

- •Сборочные базы при сборке в приспособлениях.

- •Сборка по базе «поверхность каркаса»

- •Сборка в приспособлении с базой «наружная поверхность обшивки».

- •Сборка в приспособлении с базой «внутренняя поверхность обшивки».

- •Сборка с базированием по координатно-фиксирующим отверстиям (кфо).

- •Сборка с пригонкой по месту.

- •Преимущества и недостатки различных методов сборки.

- •Конструктивно-технологическая характеристика соединений, применяемых в конструкциях самолетов. Виды и технологические характеристики соединений.

- •Обобщенная схема технологических процессов выполнения соединения.

- •Силовые схемы соединений.

- •Показатели качества соединений.

- •Технологические методы соединения болтовых высокоресурсных соединений.

- •Технологический процесс клепки.

- •Технология выполнения высокоресурсных клеевых и клеесварных соединений.

- •Изготовление конструкций с сотовым заполнителем.

- •Контроль качества сотовых агрегатов.

- •Процессы выполнения комбинированных соединений.

- •Точность и технико – экономические показатели различных методов сборки

- •Раздел III Теория и практика разработки автоматизированных систем технологической обработки.

- •Анализ современных подходов к разработке сапр-тп. Обзор разработок алгоритмического комплекса сапр-тп.

- •Понятие о системах саd/сам/сае (сквозные сапр).

- •Организационное обеспечение сапр.

- •Разработка сапр-тп на базе идей типизации.

- •Постановка задачи классификации объектов.

- •Алгоритмы формирования классификационных группировок.

- •Описание формы детали

- •Задачи оптимального проектирования в сапр технологического назначения.

- •Математические модели оптимального проектирования.

- •Методы решения задач оптимального проектирования. Методы классического анализа.

- •Метод множителей Лагранжа.

- •Динамическое программирование.

- •Линейное программирование.

- •Метод ветвей и границ.

- •Проектирование оптимальных технологических процессов для гибкого автоматизированного производства.

- •Автоматизация проектирования процессов сборки ла. Математическая модель сборки и ее свойства.

- •Литература.

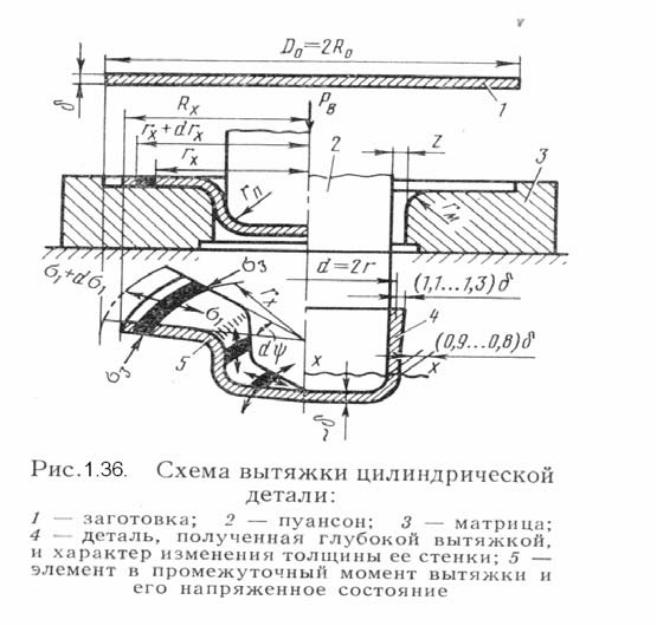

Вытяжка.

Процесс преобразования незакрепленной по краям плоской заготовки в полую деталь замкнутого контура. Рис. 1.39.

Рис.1.39. Схема вытяжки цилиндрической детали.

1-заготовка, 2-пуансон, 3-матрица, 4-деталь, полученная глубокой вытяжкой и характер изменения толщины ее стенки, 5-элемент в промежуточный момент вытяжки и его напряженное состояние

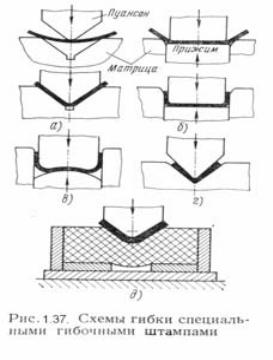

Гибка профилированным инструментом. Универсальная матрица.

Схемы гибки специальными гибочными штампами. Рис. 1.40.

Рис.1.40.

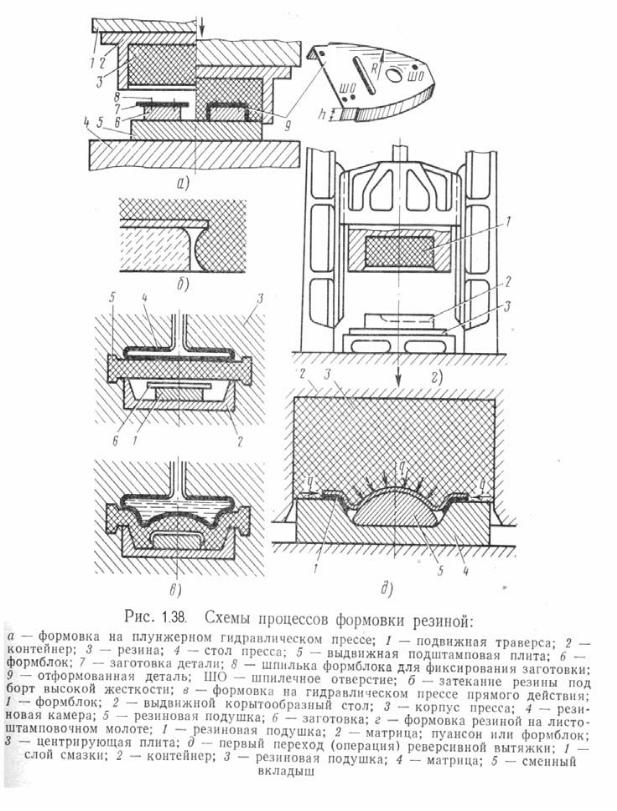

Рельефная формовка.

Рельефная формовка заключается в образовании местных углублений или выпуклостей за счет растяжения и частичного перемещения материала. Возможность формовки без разрывов материала определяется величиной относительного удлинения материала в зоне наибольшей деформации. Наиболее распространенными разновидностями рельефной формовки являются штамповка ребер жесткости и выдавок (пуклевок).

Рис. 1.41. Схемы процессов формовки резиной.

а - формовкой на плунженром гидравлическом прессе, 1-подвижная траверса, 2-контейнер, 3-резина, 4- стол пресса, 5- выдвижная подштамповая плита, 6-формблок, 7-заготовка детали, 8-шпилька формблока для фикси-рования заготовки, 9-отформованная деталь, ШО-шпилечное отверстие, б – затекание резины под борт высокой жесткости, в-формовка на гидравлическом прессе прямого дейсвтия, 1- формблок, 2-выдвижной корытооб-разный стол, 3-корпус пресса, 4-резиновая камера, 5-резиновая подушка, 6-заготовка, г – формовка резиной на листоштамповочном молоте, 1-резиновая подушка, 2-матрица,пуансон или формблок, 3-центрирующая плита,

д – первый переход (операция) реверсивной вытяжки, 1-слой смазки, 2-контейнер, 3-резиновая подушка, 4-матрица, 5-сменный вкладыш

Рис. 1.41.

Раздел II Основные понятия технологии сборки летательных аппаратов

Создание такого сложного изделия, как вертолёт, представляло бы чрезвычайно трудную задачу, если бы в процессе эскизного и технического проектирования его не делили на законченные в конструктивном и технологическом смысле части.

В производстве ЛА принято делить изделие на агрегаты, отсеки, узлы и детали часто называемыми сборочными единицами. В процессе разработки конструкции сначала производят деление планера на агрегаты, узлы и соединительные детали, входящие в планер, затем агрегаты делят на отсеки, узлы и соединительные детали, входящие в агрегаты. После этого отсеки делят на узлы и соединительные детали, входящие в отсеки, и, наконец, узлы отсеков, агрегатов и планера - на составляющие их детали.

Технологическая характеристика процессов сборки

Процесс создания ЛА представлял бы чрезвычайно трудную задачу, если бы при эскизном и техническом проектировании не предлагалось членение – деление его на отдельные, законченные в конструктивном и технологическом смысле части. Такие части обычно называют сборочными единицами.

У ЛА обычно выделяют:

- планер;

- органы приземления (шасси);

- двигатели;

- системы управления;

- специальное оборудование;

- средства связи.

Самолетостроение представляет собой звено, связующее между собой различные отрасли авиационного производства, так как на этих заводах наряду с изготовлением и сборкой планера производится монтаж и проверка в действии двигателей, специального оборудования и прочих элементов самолета.

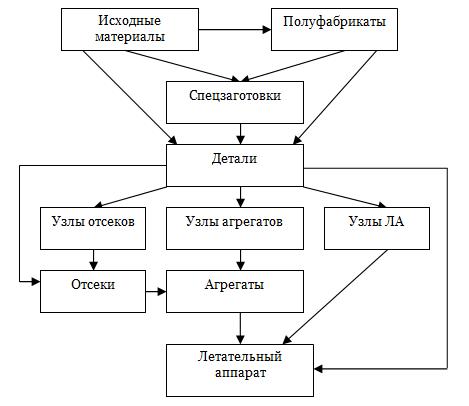

В авиационном производстве самолет обычно делят на агрегаты, узлы и детали. На рис.2.1. показана принципиальная схема преобразования исходных материалов в изделие.

Рис. 2.1.

Деталь – элементарная часть изделия, изготовленная из монолитного куска материала.

Узел – несколько соединенных между собой деталей (сборные лонжероны, нервюры, шпангоуты и т.д.).

Панель – соединение нескольких деталей каркаса с обшивкой.

Агрегат – законченная в конструктивном отноше-нии часть планера, состоящая из отсеков и узлов.

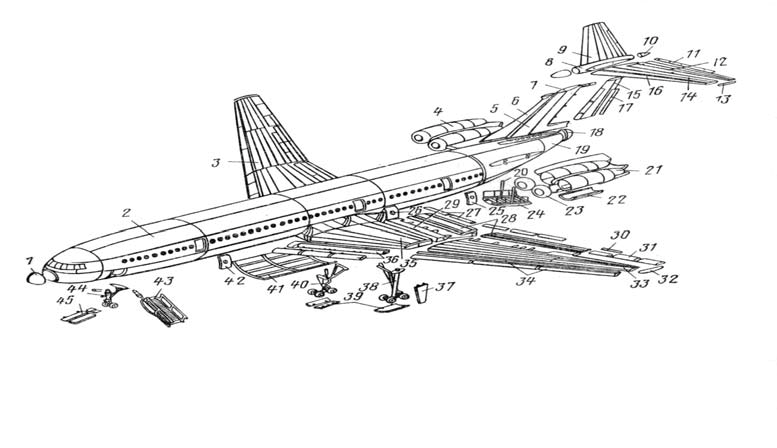

На рис.2.2. представлены основные агрегаты планера самолета.

Рис.2.2. Членение самолета.

1-обтекатель антенны;2-передняя и средняя части фюзеляжа;3- крыло;4-силовая установка;5-киль;6,16-носок киля и стабилиза-тора;7,14,33,35-кессоны киля, стабилизатора, ОЧК и центроплана;8-обтекатель стабилизатора;9-стабилизатор;10,18-кок стабилизатора и фюзеляжа;11,17,30-триммеры;12-руль высоты;13,32- законцовка стаби-лизатора и ОЧК;15-руль направления;19-хвостовая часть фюзеляжа;20-гидроподъемник трапа;21-гондола двигателя;22-створка гондолы;23-воздухозаборник двигателя;24,43-трапы; 25,26,42-двери; 27- интер-цептор;28-закрылки;29-хвостоовая часть центроплана;31-элерон;34,36- носок и предкрылок ОЧК и центроплана;37,39,45-щитки шас-си;38,40,44- шасси;41-подкессонная панель.

Места соединения частей ЛА – стыки могут быть различными, что опреде-ляется соединением частей при помощи различных соединений (болтов, винтов, замков и т.д.).

Разъемы могут быть подвижными и неподвижными. Разъемы допускают не только отделение, но и перемещением отдельных частей относительно друг друга. Это необходимо не только для удобства сборки, но и функционирования изделия, его эксплуатации и ремонта. Соединения частей с помощью неразъемных соединений (клепка, сварка, пайка и т.п.) не имеют разъема и называются технологическими стыками.

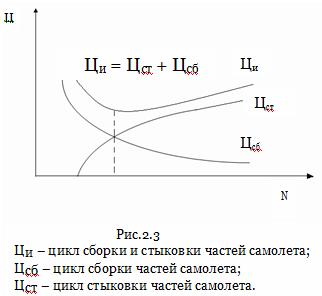

Технологические стыки необходимы для удобства сборки ЛА, его частей, что, как правило, повышает производительность труда и качество продукции. Отдельные части ЛА можно собирать параллельно, в силу чего цикл изготовления ЛА резко сокращается. Однако деление ЛА на части имеет свои целесообразные, рациональные границы (рис. 2.3).

Наиболее короткому циклу сборки изделия соответствует оптимальное соотношение элементов цикла, охватывающих параллельную сборку его частей и соединение собранных частей изделия между собой.