- •4.Области дугового разряда

- •7. Статическая вах дуги

- •8. Виды источников питания сварочной дуги

- •9. Внешние характеристики источников питания

- •13. Стабилизаторы дугового разряда

- •14. Требования к плавящимся электродам

- •15. Назначение покрытий плавящихся электродов

- •16. Классификация электродов по химическому составу расплавленного шлака

- •17. Классификация электродов по назначению

- •18. Автоматическая сварка под флюсом

- •19. Классификация флюсов для адс по способу изготовления

- •20. Классификация флюсов для адс по химическому составу

- •21. Понятие свариваемости

- •22. Структура сварного шва при сварке плавлением.

- •23.Сварка низкоуглеродистых нелегированных и строительных низколегированных сталей

- •27. Чугун

- •28. Аллюминий

- •29. Медь

- •30. Магний

Классификация методов сварки. Сварка давлением и сварка плавлением.

Давлением- все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация металлов в зоне контакта, в результате чего образуется сварное соединение.диффузионна, термо компрессионная контактная,- Этот возможным при условии образования между двумя деталями межатомных связей кристаллических решеток. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности. После чего происходит объединение электронных оболочек, формируя металлургические связи. Граница соединения перестает быть барьером и происходит взаимная диффузия атомов, сопровождающаяся структурными изменениями в зоне контакта и деформацией с выделением большого количества тепла. Контактная сварка является термомеханическим видом сварки, при которой контакт металлов в заданной точке сопровождается подачей электрического тока, вызывающего нагрев и необходимую для межатомных связей пластическую деформацию металлов. Свариваемые детали тщательно зачищают от грязи и оксидов, закрепляют в зажимах сварочной машины и сжимают между собой с требуемым усилием. Одновременно через контакт подается электрический ток от сварочного трансформатора. усиливая сжатие, добиваются пластической деформации поверхностей, при которой происходит взаимная диффузия атомов, что приводит к созданию неразъемного соединения. Если контакт свариваемых деталей происходит не всей поверхностью, а отдельными точками, то такая сварка называется точечной. Различают одно-, двух- и многоточечные виды сварки, отличающиеся друг от друга количеством сваренных точек. Способы сварки без подогрева. Трением.

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Сварка взрывом разработана Энергия взрывчатого вещества (ВВ) затрачивается, с одной стороны, на совместную пластическую деформацию пластин, возникающую при ударе, а с другой стороны — на воздушную струю, с большой скоростью истекающую из зазора при «захлопывании» деталей. П

Ультразвуковая сварка Детали сжимаются роликами, верхний из которых вращается и закреплен на коническом волноводе машины. Его противоположный торец соединен с магнитострикционным вибратором, обмотка которого питается от генератора с частотой более 20000 Гц. При достаточной мощности генератора, возникающие в контакте электрод-металл, поперечные колебания ультразвуковой частоты приводят к разрушению окислов, некоторому местному повышению температуры (в месте контакта деталей отмечается температура 250…300 °С). Трение разрушает пленки в месте контакта, благоприятствуя сближению свариваемых деталей на необходимое расстояние

Плавлением –дуговая, плазменная,газовая

электрическая дуговая , где источником тепла является электрическая дуга;

электрошлаковая , где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

электронно-лучевая , при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

лазерная , при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

Классификация видов сварки

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, - газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии, - холодная, трением, ультразвуковая, взрывом и др.

К техническим признакам классификации сварочных процессов относят способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации (рис. 7).

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам: виду электрода, характеру защиты, уровню автоматизации и т. п.

Рис. 7. Классификация способов дуговой сварки

3) Схема включения сварочной дуги. В зависимости от того, в какой среде происходит дуговой разряд, различают: открытуюу дугу, горящую в воздухе, где составом газовой среды зоны дуги является воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий;закрытую дугу, горящую под флюсом, где составом газовой среды зоны дуги являются пары основного металла, проволоки и защитного флюса;дугу, горящую в среде защитных газов - закрытую дугу (в состав газовой среды зоны дуги входят защитный газ, пары расплавленного металла проволоки и основного металла).

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи - катод - находится на электроде, а положительный полюс - анод - на основном металле. При обратной полярности «плюс» на электроде, а «минус» на изделии.

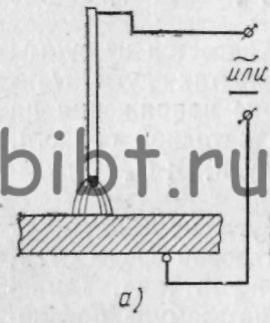

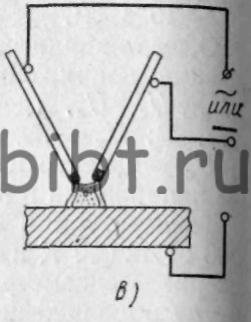

В зависимости от типа применяемого электрода дуга может возбуждаться между плавящимся (металлическим) и неплавящимся (угольным, вольфрамовым и др.) электродами. По принципу работы различают дугу прямого, косвенного и комбинированного действия Дугой прямого действия называют дуговой разряд, происходящий между электродом и изделием. Косвенная дуга представляет собой дуговой разряд между двумя электродами; комбинированная дуга - это сочетание дуги прямого и косвенного действия. Примером комбинированной дуги служит трехфазная дуга, у которой две дуги электрически связывают электроды с изделием, а третья горит между двумя электродами, изолированными друг от друга. дуговой разряд возникает между электродами и основным металлом.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

4.Области дугового разряда

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов - электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Рис. 1. Строение электрической дуги и распределение напряжения в ней: 1 - катодная область, 2 - столб дуги, 3 - анодная область

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 - 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением

5. Потенциал ионизации дугового газа

Потенциалы ионизации и возбуждения. На освобождение электрона от связи с атомным ядром, вследствие чего и происходит образование положительного иона, необходимо затратить определенное количество энергии. Энергия, израсходованная на отрыв электрона, называется работой ионизации. Работа ионизации, выраженная в электрон-вольтах, называется потенциалом ионизации. Если сообщить связанному электрону газовой молекулы или атома некоторое количество дополнительной энергии, то электрон перейдет на новую орбиту с более высоким энергетическим уровнем, а молекула или атом будут находиться в возбужденном состоянии. Количество энергии, выраженное в электрон-вольтах, которое- необходимо затратить для возбуждения атома или молекулы газа, называется потенциалом возбуждения. Возбужденное состояние атома или молекулы газа является неустойчивым, и электрон может снова возвратиться на стационарную орбиту, а атом или молекула перейдет в нормальное невозбужденное состояние. Энергия возбуждения при этом передается в окружающее пространство в форме светового электромагнитного излучения.

Величина потенциала ионизации и возбуждения зависит от природы атома. Наименьший потенциал ионизации (3,9 эВ) имеют пары цезия, а наибольший (24,5 эВ) наблюдается у газа гелия.

Элементы, имеющие меньшие потенциалы ионизации и возбуждения, чем свариваемый металл, вводят в состав электродных покрытий, чтобы повысить стабилизацию дугового разряда в газах. Количество энергии, которое необходимо для выделения электрона из металла или жидкого тела, называется работой выхода электрона и выражается в электронвольтах.

6)мощность нагрева электродных пятен Как показывает опыт, мощность, передаваемая активным пятнам дуги и расходуемая на нагрев, плавление и испарение электродов, распределена по площади пятен неравномерно. Максимальна она в центральных зонах пятен и уменьшается к краям. Кроме того, электроды-пластины, которыми чаще всего служат свариваемые изделия, получают от дуги часть мощности излучения и газовых потоков столба теми точками, которые расположены за пределами активных пятен. Пятна, в свою очередь, перемещаются (блуждают) по поверхностям электродов. Все это приводит к увеличению ширины и уменьшению глубины проплавления металла, что снижает эффективность дуги в сварочном процессе.

Особенности дуг переменного тока. При питании дуги переменным током частотой / каждый из электродов / раз в секунду поперечно бывает катодом и анодом. За каждый период ток дважды принимает нулевое значение, при котором дуга гаснет. Затем, по мере увеличения тока, она снова возбуждается. Опыт и теоретические расчеты показывают, что даже после весьма кратковременных погасаний дуги газ столба охлаждается, деионизируется и каждое повторное возбуждение дуги происходит в условиях, требующих кратковременного повышения напряжения на электродах. В результате в начале каждого полупериода на кривой напряжения дуги появляется пик, называемый пиком зажигания

Чем выше потенциал ионизации дугового газа, тем выше температура столба дуги, тем быстрее он теряет энергию и охлаждается перед повторными возбуждениями. Если для повторных возбуждений дуги требуются напряжения более высокие, чем амплитуда напряжения холостого хода сварочного трансформатора, дуга повторно не возбуждается и процесс прекращается.

Металлы и газы имеют свой потенциал ионизации в электрон-вольтах, который характеризует степень трудности отрыва ("вырыва") электрона с его оболочки. Чем меньше число электрон-вольт у материала, тем легче "выбить" с оболочки электрон, и наоборот. Ионизация газов в дуге при сварке происходит частичная, так как для полной ионизации газа в дуговом промежутке требуется очень высокая температура - до 22000ºС, а это уже плазменное состояние газа, когда одинаковое количество положительно и отрицательно заряженных частиц обеспечивает высокую электропроводность и высокую температуру. Электропроводность плазмы почти равна электропроводности металла. При сварке плавящимся электродом в столбе дуги содержатся пары электродного металла, имеющие, как правило, низкий потенциал ионизации, поэтому эффективный потенциал ионизации дугового разряда при сварке плавящимся электродом приближается к потенциалу ионизации металлических паров.