- •Оглавление

- •1.Техническое задание.

- •2.Введение (технико-экономическое обоснование конструкции и принцип действия изделия)

- •3.Выбор двигателя

- •5.Силовой расчет

- •6.Проверка выбора двигателя

- •7.Определение модуля передач Выбор материалов элементов передач

- •Колеса: сталь 45х гост 1050-88

- •Расчет допускаемых напряжений

- •Проектный расчёт на изгибную прочность

- •8.Геометрический расчет

- •9.Точностной расчет Выбор степени точности.

- •Выбор вида сопряжения.

- •Определение кинематической погрешности

- •Расчет погрешности мертвого хода передачи

- •10.Проверочные расчеты Проверочные расчеты на прочность Проверка прочности зубьев на контактную и изгибную прочность

- •11.Расчет предохранительной муфты

- •12.Расчет валов и осей

- •13.Расчет подшипников

- •14.Расчет пружины в ручке переключения передачи

Расчет погрешности мертвого хода передачи

Передаточный коэффициент j-й элементарной передачи:

![]()

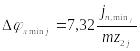

Минимальное

значение мертвого хода:

,

,

– минимальный боковой зазор между

зубьями по общей нормали к профилям,

выбирается по таблицам [1]

– минимальный боковой зазор между

зубьями по общей нормали к профилям,

выбирается по таблицам [1]

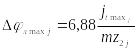

Максимальное значение мертвого хода:

![]() ,

где

,

где

– наименьшее смещение исходного контура

шестерни и колеса

– наименьшее смещение исходного контура

шестерни и колеса

–

допуск на смещение исходного контура

шестерни и колеса

–

допуск на смещение исходного контура

шестерни и колеса

– допуск на отклонение межосевого

расстояния передачи

– допуск на отклонение межосевого

расстояния передачи

– радиальные зазоры в опорах шестерни

и колеса.

– радиальные зазоры в опорах шестерни

и колеса.

Координаты

середины поля рассеяния мертвого хода

:

:

![]()

Поле

рассеяния мертвого хода

:

:

![]()

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|||||

jn,min, мкм |

13 |

13 |

13 |

13 |

13 |

13 |

13 |

||||||||||||

|

0.001 |

0.00317 |

0.01 |

0.0316 |

0.1 |

0.316 |

1 |

||||||||||||

л мin угл.мин |

1.15 |

1.15 |

1.15 |

1.15 |

1.15 |

1.15 |

1.15 |

||||||||||||

лмах, угл.мин |

6.85 |

6.85 |

6.85 |

6.85 |

6.85 |

6.85 |

8.85 |

||||||||||||

EpлΣ=6.18’

Так как процент принятого

риска

,

то

,

то

Вероятностное значение мертвого хода кинематической цепи

Вероятная суммарная погрешность ЭМП

Условие

(14.07’<[20’]) выполняется, следовательно,

ЭМП может обеспечить заданную точность.

(14.07’<[20’]) выполняется, следовательно,

ЭМП может обеспечить заданную точность.

10.Проверочные расчеты Проверочные расчеты на прочность Проверка прочности зубьев на контактную и изгибную прочность

Контактные напряжения, действующие на зубчатые колеса

,

,

изгибные напряжения, действующие на зубчатые колеса

,

где

,

где

i12 – передаточное отношение ступени;

M2 – момент на колесе;

a – межосевое расстояние;

b – ширина зубчатого колеса, т.к. ширина колеса меньше ширины шестерни, то при расчетах на прочность используем ширину колес b = 5 мм.

K – коэффициент расчетной нагрузки;

Kконт = KHVKHβ при расчете на контактную прочность

Kизгибн = KFVKFβ при расчете на изгибную прочность

KHV, KFV – коэффициент динамической нагрузки

KFV =1.2

KFβ, KHβ – коэффициент неравномерности распределения нагрузки по ширине зуба

KFβ =1,05, т.к. колеса расположены между опорами [1]

Kизгибн = KFVKFβ = 1.2·1.05 = 1.26

Kконт = KHVKHβ = 1.1·1.03 = 1.13

(Е1 = E2 =

2.1·105 МПа для материалов шестерни

и колеса)

(Е1 = E2 =

2.1·105 МПа для материалов шестерни

и колеса)

Проверку ведем для наиболее нагруженной ступени редуктора

Проверка на контактную прочность:

(МПа)

(МПа)

МПа

МПа

МПа

МПа

,

т.е. зубчатые колеса удовлетворяют

условиям контактной прочности

,

т.е. зубчатые колеса удовлетворяют

условиям контактной прочности

Проверка на изгибную прочность:

(МПа)

(МПа)

МПа

МПа

МПа

МПа

,

т.е. зубчатые колеса удовлетворяют

условиям изгибной прочности

,

т.е. зубчатые колеса удовлетворяют

условиям изгибной прочности

11.Расчет предохранительной муфты

В качестве муфты возьмём кулачковую предохранительную муфту

Параметры муфты

– число кулачков

– число кулачков

– угол профиля кулачка

– угол профиля кулачка

– ширина кулачков

– ширина кулачков

– высота кулачков

– высота кулачков

– средний диаметр приложения силы к

кулачкам

– средний диаметр приложения силы к

кулачкам

– передаваемый вращающий момент

– передаваемый вращающий момент

Размеры муфты

– наружный диаметр муфты

– наружный диаметр муфты

– диаметр вала

– диаметр вала

В качестве материала муфты выберем сталь 20Х ГОСТ 4543-71 (М59)

Термообработка: объемная закалка

= 7,85 г/см3

– предел прочности

– предел текучести

HRC = 52

Проведем расчет на контактную прочность и на изгиб.

Допускаемый вращающий момент по контактным напряжениям:

–

средний диаметр кулачков;

–

средний диаметр кулачков;

– число кулачков;

– ширина кулачков;

– ширина кулачков;

–

высота кулачков;

–

высота кулачков;

– допускаемое номинальное давление,

принимают равным

– допускаемое номинальное давление,

принимают равным

.

.

– условие выполнено

– условие выполнено

Допускаемый вращающий момент по изгибу

– расчетное число кулачков, равное 1/2

– 1/3 общего числа кулачков;

– расчетное число кулачков, равное 1/2

– 1/3 общего числа кулачков;

– допускаемое напряжение на изгиб,

выбирают по пределу текучести с запасом

не ниже

– допускаемое напряжение на изгиб,

выбирают по пределу текучести с запасом

не ниже

:

:

;

;

– толщина кулачков у основания, при

беззазорном зацеплении:

– толщина кулачков у основания, при

беззазорном зацеплении:

– угол наклона рабочих граней, практически

принимают не более

– угол наклона рабочих граней, практически

принимают не более

.

.

– условие выполнено

– условие выполнено

Определение потребной силы сжатия пружины при мгновенных перегрузках:

– расчетный вращающий момент

– расчетный вращающий момент

(

( – наибольший номинальный вращающий

момент);

– наибольший номинальный вращающий

момент);

– угол трения между кулачками (для стали

– угол трения между кулачками (для стали

);

);

– коэффициент трения в шпоночном

соединении (для стали

– коэффициент трения в шпоночном

соединении (для стали

).

).

Примем

и

и

.

.

Потребная сила сжатия пружины:

Подбор среднего диаметра пружины

,

диаметра проволоки

,

диаметра проволоки

и числа рабочих витков

и числа рабочих витков

производят,

используя уравнения прочности и жёсткости

производят,

используя уравнения прочности и жёсткости

– максимальная сжимающая сила(возьмем

– максимальная сжимающая сила(возьмем

)

)

– индекс пружины

– индекс пружины

– коэффициент увеличения напряжения

у внутренней стороны витка (сравнительно

с напряжением, возникающим при кручении

прямого стержня)

– коэффициент увеличения напряжения

у внутренней стороны витка (сравнительно

с напряжением, возникающим при кручении

прямого стержня)

– жесткость пружины

– жесткость пружины

–величина допускаемого касательного

напряжения при кручении;

–величина допускаемого касательного

напряжения при кручении;

– модуль упругости первого рода (Юнга).

– модуль упругости первого рода (Юнга).

Зададимся

значением

,

тогда по графику из [3]

,

тогда по графику из [3]

.

В качестве материала выберем стальную

пружинную проволоку, для которой

.

В качестве материала выберем стальную

пружинную проволоку, для которой

Получаем

,

примем

,

примем

Пусть в пружине

рабочих витков, тогда ее жесткость

рабочих витков, тогда ее жесткость

Посчитаем

начальную высоту пружины

по соотношению:

по соотношению:

– коэффициент, который определяется зазором между витками в её наибольшем сжатом состоянии (выберем );

– число концевых витков (возьмем

– число концевых витков (возьмем

);

);

– наибольшее перемещение конца пружины

– наибольшее перемещение конца пружины

Получаем