- •Основы теории надежности и диагностика Введение

- •Раздел 1. Основы теории надежности

- •Основные определения теории надежности

- •Общие понятия

- •Понятия, относящиеся к состояниям и временам

- •Понятия, относящиеся к отказам

- •Понятия, относящиеся к неисправностям

- •Понятия, относящиеся к испытаниям

- •Понятия, относящиеся к разработке

- •Понятия, относящиеся к анализу

- •1.2. Понятие о старении и восстановлении машин и их составных частей

- •1.2.1. Виды изнашивания и причины отказов

- •1.2.2. Виды коррозии

- •1.2.3. Нагарообразование

- •1.2.4. Отложения в охлаждающих системах

- •Раздел 2. Основные показатели и характеристики надежности

- •2.1. Качественные и количественные характеристики надежности

- •2.2. Факторы, влияющие на надежность изделия

- •2.3. Надежность, как основной показатель качества автомобиля

- •2.3.1. Составляющие показатели качества автомобиля

- •2.3.2. Показатели готовности

- •Раздел 3. Системы управления надежностью

- •3.1. Методы статистического анализа состояния изделий, средства и методы контроля

- •3.1.1. Система сбора информации о надежности

- •3.1.2. Обработка информации о надежности

- •3.1.3. Графический метод определения оценок параметров распределения

- •3.1.4. Проверка согласия опытного распределения с теоретическим

- •3.1.5. Определение доверительных границ

- •3.1.6. Методы контроля состояния изделий

- •Контроль коррозии. Так как коррозия есть электрохимический процесс, способы ее контроля основаны на измерении электрических токов, характерных для коррозионной активности.

- •3.2. Стратегии и системы обеспечения работоспособности

- •3.2.1. Методы получения информации при управлении работоспособностью автомобиля

- •3.2.2. Понятие о нормативных показателях

- •3.2.3. Периодичность технического обслуживания

- •3.2.4. Системы управления надежностью

- •3.2.5. Технологические методы обеспечения надежности

- •10. Перечислите требования к информации, чтобы она давала основания для принятия решений.

- •Раздел 4. Основы диагностики

- •4.1. Диагностические параметры технического состояния машин и их составных частей

- •4.1.1. Основные определения технической диагностики

- •4.1.2. Основные положения технической диагностики

- •4.1.3. Диагностические симптомы и параметры

- •4.2. Место диагностики в системе поддержания технического состояния автомобиля

- •4.3. Классификация методов диагностики технического состояния

- •Раздел 5. Контроль технического состояния и надежность

- •5.1. Стратегии и системы контроля технического состояния

- •5.2. Понятие о надежности транспортного процесса

- •5.2.1. Основные положения

- •Оглавление

1.2.4. Отложения в охлаждающих системах

Реальное состояние теплопередающих поверхностей двигателей внутреннего сгорания далеко от идеала, так как охлаждаемая сторона двигателя обычно покрывается накипью и ржавчиной, которые являются следствием низкого качества охлаждающей жидкости. Засорение охлаждающей системы и ухудшение теплопередачи ведет к термическим напряжениям - одной из наиболее частых причин появления и развития трещин.

Вопросы для самоконтроля:

1. Для чего необходимо знать характер отказов каждой детали?

2. Приведите полную характеристику понятия объекты.

3. Перечислите свойства качества продукции.

4. В чем разница между понятиями неработоспособное и неисправное состояние?

5. Что понимается под понятием ремонтируемый объект?

6. В чем заключается невозможность дальнейшей эксплуатации объекта?

7. Всякое ли повреждение приводит к отказу?

8. В чем заключается отличие постепенного отказа от внезапного?

9. Чем вызывается эксплуатационный отказ?

10. Поясните сущность понятия назначенный ресурс.

11. В каком случае ремонтируемое изделие после отказа может быть восстановлено?

Раздел 2. Основные показатели и характеристики надежности

2.1. Качественные и количественные характеристики надежности

Надежность – свойство готовности и влияющие на него свойства безотказности и ремонтопригодности, и поддержка технического обслуживания.

Данный термин используется только для общего неколичественного описания надежности.

Готовность – способность изделия выполнять требуемую функцию при данных условиях в предположении, что необходимые внешние ресурсы обеспечены.

Эта способность зависит от сочетания свойств безотказности, ремонтопригодности и поддержки технического обслуживания.

«Данные условия» могут включать климатические, технические и экономические обстоятельства.

Необходимые внешние ресурсы, кроме ресурсов технического обслуживания, не влияют на свойство готовности.

Безотказность – способность изделия выполнить требуемую функцию в заданном интервале времени при данных условиях.

Обычно предполагают, что в начале интервалов времени изделие в состоянии выполнить требуемую функцию.

Долговечность – способность изделия выполнять требуемую функцию до достижения предельного состояния при данных условиях использования и технического обслуживания.

Ремонтопригодность – способность изделия при данных условиях использования и технического обслуживания к поддержанию или восстановлению состояния, в котором оно может выполнять требуемую функцию.

Комплексное материально-техническое обеспечение – процесс скоординированного управления по обеспечению всех материалов и ресурсов, требуемых для эксплуатации изделия.

Сохраняемость – способность изделия выполнять требуемую функцию в течение и после хранения и (или) транспортирования.

Наработка до отказа – наработка, накопленная от первого использования изделия или от его восстановления до отказа.

Наработка до первого отказа – наработка, накопленная от первого использования изделия до его отказа.

Наработка до первого отказа является частным случаем наработки до отказа.

Время между отказами – интервал времени между двумя последовательными отказами восстанавливаемого изделия.

Время между отказами включает продолжительность работоспособного состояния изделия и продолжительность неработоспособного состояния изделия.

Наработка между отказами – суммарная наработка восстанавливаемого изделия между двумя последовательными отказами.

Время до восстановления – интервал времени от момента отказа изделия до момента его восстановления.

Когда момент отказа не определен, то предполагают, что интервал времени начинается после обнаружения отказа.

Срок службы – продолжительность эксплуатации изделия или ее возобновления после капитального ремонта до наступления предельного состояния.

Период приработки – начальный период в жизни изделия, если он существует, в течение которого параметр потока отказов восстанавливаемого изделия или интенсивность отказов невосстанавливаемого изделия уменьшаются со временем до относительно постоянного значения.

Период постоянного параметра потока отказов – период в жизни восстанавливаемого изделия, если он существует, в течение которого его параметр потока отказов является приблизительно постоянным.

Период постоянной интенсивности отказов – период в жизни невосстанавливаемого изделия, если он существует, во время которого его интенсивность отказов является приблизительно постоянной.

Период износовых отказов – период в жизни изделия, если он существует, в течение которого параметр потока отказов восстанавливаемого изделия или интенсивность отказов невосстанавливаемого изделия увеличиваются со временем.

Вероятность безотказной работы R (t1, t2) – вероятность выполнить требуемую функцию при данных условиях в интервале времени (t1, t2).

Обычно предполагают, что в начале интервала времени изделие находится в работоспособном состоянии.

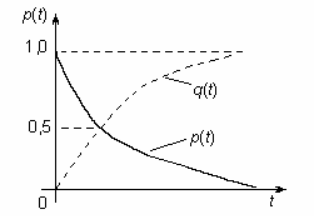

Обычно предполагают, что в начале интервала времени изделие находится в работоспособном состоянии, т.е. P(0) = 1, функция P(t) монотонно убывает от 1 до 0 (рис. 5). При t1 = 0 и t2 = t R (0, t) обозначают как R (t). При этом совершенно очевидно, что P (∞) = 0, т.е. любая ТС при t → +∞ со временем откажет.

Рис. 5. Вероятность безотказной работы и вероятность отказа

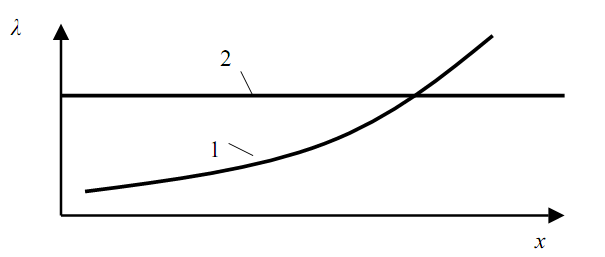

Важным показателем надежности является интенсивность отказов (рис. 6).

Рис. 6. Изменение интенсивности постепенных (1) и внезапных (2) отказов

Мгновенная интенсивность отказов λ(t) – предел, если он существует, отношение условной вероятности, что момент отказа неремонтируемого изделия произойдет в интервале времени (t, t + Δt) к длине этого интервала Δt, стремящегося к нулю, при условии, что в начале этого интервала изделие находилось в работоспособном состоянии.

Мгновенную интенсивность отказов вычисляют по формуле

где F(t) и f(t) являются функцией распределения и плотности распределения вероятности отказа.

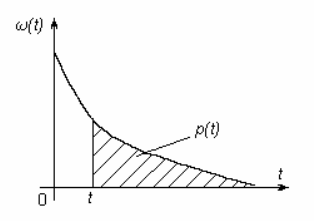

Плотность распределения наработки до отказа представлена на рис. 7.

Рис. 7. Плотность распределения наработки до отказа

Средняя

интенсивность отказов

(t1,

t2)

– среднее значение мгновенной

интенсивности отказов в интервале

времени (t1,

t2).

(t1,

t2)

– среднее значение мгновенной

интенсивности отказов в интервале

времени (t1,

t2).

Среднюю интенсивность отказов вычисляют по формуле

(t1,

t2)

=

Мгновенный параметр потока отказов Z(t) – предел, если он существует, отношения среднего числа отказов рекомендуемого изделия в интервале времени (t, t + Δt) к длине этого интервала Δt, стремящейся к нулю.

Мгновенный параметр потока отказов выражается формулой

,

(3)

,

(3)

где N(t) – число отказов в интервале (0, t);

E – математическое ожидание.

Средний

параметр потока отказов

(t1,

t2)

– среднее значение мгновенной

интенсивности отказа в интервале времени

(t1,

t2).

(t1,

t2)

– среднее значение мгновенной

интенсивности отказа в интервале времени

(t1,

t2).

Средний параметр потока отказов связан с мгновенным параметром потока отказов Z(t) следующим образом

Асимптотический параметр потока отказов Z(∞) – предел, если он существует, мгновенного параметра потока отказов Z(t) , когда время стремится к бесконечности.

Средняя наработка до первого отказа – математическое ожидание наработки до первого отказа.

Средняя наработка до отказа – математическое ожидание наработки до отказа.

Средняя наработка между отказами – математическое ожидание наработки между отказами.

Ресурс – суммарная наработка изделия в течение срока службы.

Гамма-процентная наработка до отказа – наработка, в течение которой отказ не возникнет с вероятностью γ, выраженной в процентах.

Средний срок службы – математическое ожидание срока службы.

Гамма-процентный срок службы – срок службы, в течение которой изделие не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Средний ресурс – математическое ожидание ресурса.

Гамма процентный ресурс – ресурс, в течение которой изделие не достигнет предельного состояния с вероятностью γ, выраженной в процентах.

Остаточный срок службы – срок службы, исчисляемый от текущего момента времени.

Остаточный ресурс – ресурс, исчисляемый от значения наработки в текущий момент времени.

Средний (гамма-процентный) остаточный срок службы определяется аналогично среднему ресурсу (гамма-процентному ресурсу) сроку службы.

Средний (гамма-процентный) остаточный ресурс определяется аналогично среднему сроку службы (гамма процентному сроку службы) ресурсу.

Срок сохраняемости – календарная продолжительность хранения изделия, в течение и после которой изделие способно выполнять требуемую функцию.

Гамма-процентный срок сохраняемости – календарная продолжительность хранения изделия, в течение и после которой изделие способно выполнять требуемую функцию с вероятностью γ, выраженной в процентах.

Средний срок сохраняемости – математическое ожидание срока сохраняемости.

Интенсивность восстановления μ(t) – предел, если он существует, отношение условной вероятности окончания корректирующего ремонта в интервале времени (t, t + Δt) к длине этого интервала Δt, стремящегося к нулю, при условии, что ремонт был начат во время t = 0 и не был закончен до времени t.

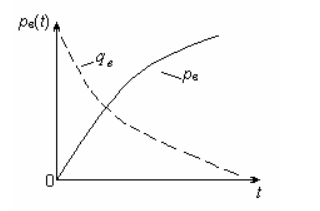

Вероятность восстановления и не восстановления изделия представлена графически на рис. 8.

Рис. 8. Вероятность восстановления и не восстановления изделия

Средняя продолжительность ремонта – математическое ожидание продолжительности ремонта.

Среднее значение оперативной продолжительности корректирующего технического обслуживания – математическое ожидание оперативной продолжительности корректирующего технического обслуживания.

Среднее время восстановления – математическое ожидание времени до восстановления.

Полнота обнаружения неисправностей – доля неисправностей, которые могут быть диагностированы в данных условиях.

Полнота ремонта – доля обнаруженных неисправностей, которые могут быть успешно устранены.

Средняя административная задержка – математическое ожидание административной задержки.

Средняя логистическая задержка – математическое ожидание логистической задержки.

Гамма-процентное время до восстановления – время, в течение которого восстановление будет осуществлено с вероятностью γ, выраженной в процентах.