- •Основы теории надежности и диагностика Введение

- •Раздел 1. Основы теории надежности

- •Основные определения теории надежности

- •Общие понятия

- •Понятия, относящиеся к состояниям и временам

- •Понятия, относящиеся к отказам

- •Понятия, относящиеся к неисправностям

- •Понятия, относящиеся к испытаниям

- •Понятия, относящиеся к разработке

- •Понятия, относящиеся к анализу

- •1.2. Понятие о старении и восстановлении машин и их составных частей

- •1.2.1. Виды изнашивания и причины отказов

- •1.2.2. Виды коррозии

- •1.2.3. Нагарообразование

- •1.2.4. Отложения в охлаждающих системах

- •Раздел 2. Основные показатели и характеристики надежности

- •2.1. Качественные и количественные характеристики надежности

- •2.2. Факторы, влияющие на надежность изделия

- •2.3. Надежность, как основной показатель качества автомобиля

- •2.3.1. Составляющие показатели качества автомобиля

- •2.3.2. Показатели готовности

- •Раздел 3. Системы управления надежностью

- •3.1. Методы статистического анализа состояния изделий, средства и методы контроля

- •3.1.1. Система сбора информации о надежности

- •3.1.2. Обработка информации о надежности

- •3.1.3. Графический метод определения оценок параметров распределения

- •3.1.4. Проверка согласия опытного распределения с теоретическим

- •3.1.5. Определение доверительных границ

- •3.1.6. Методы контроля состояния изделий

- •Контроль коррозии. Так как коррозия есть электрохимический процесс, способы ее контроля основаны на измерении электрических токов, характерных для коррозионной активности.

- •3.2. Стратегии и системы обеспечения работоспособности

- •3.2.1. Методы получения информации при управлении работоспособностью автомобиля

- •3.2.2. Понятие о нормативных показателях

- •3.2.3. Периодичность технического обслуживания

- •3.2.4. Системы управления надежностью

- •3.2.5. Технологические методы обеспечения надежности

- •10. Перечислите требования к информации, чтобы она давала основания для принятия решений.

- •Раздел 4. Основы диагностики

- •4.1. Диагностические параметры технического состояния машин и их составных частей

- •4.1.1. Основные определения технической диагностики

- •4.1.2. Основные положения технической диагностики

- •4.1.3. Диагностические симптомы и параметры

- •4.2. Место диагностики в системе поддержания технического состояния автомобиля

- •4.3. Классификация методов диагностики технического состояния

- •Раздел 5. Контроль технического состояния и надежность

- •5.1. Стратегии и системы контроля технического состояния

- •5.2. Понятие о надежности транспортного процесса

- •5.2.1. Основные положения

- •Оглавление

4.3. Классификация методов диагностики технического состояния

Для оценки технического состояния объекта необходимо определить текущее значение структурного параметра и сравнить это значение с нормативным.

Однако структурные параметры в большинстве случаев не поддаются измерению без разборки узла или агрегата. Конечно, только ради получения информации об уровне технического состояния никто не будет разбирать исправный агрегат или узел, так как это связано, во-первых, со значительными трудовыми затратами, и, во-вторых, что главное, каждая разборка и нарушение взаимного положения приработавшихся деталей приводят к сокращению остаточного ресурса на 30—40 % .

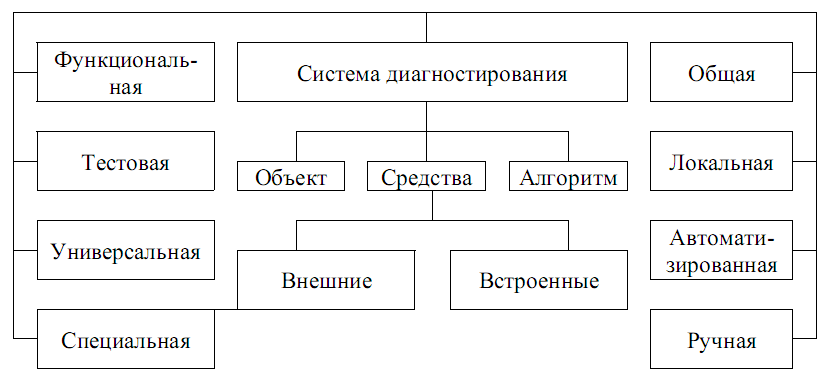

Системы диагностирования делятся на функциональные, когда диагностирование проводится в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно (рис. 19).

Рис. 19. Структура разновидностей систем диагностирования

При диагностировании о значениях структурных показателей судят по косвенным, диагностическим признакам, качественной мерой которых являются диагностические параметры.

Таким образом, диагностический параметр - это качественная мера проявления технического состояния автомобиля, его агрегата и узла по косвенному признаку, определение количественного значения которого возможно без их разборки. Между структурными (y) и диагностическими (S) параметрами в зависимости от сложности объекта могут существовать различные взаимосвязи.

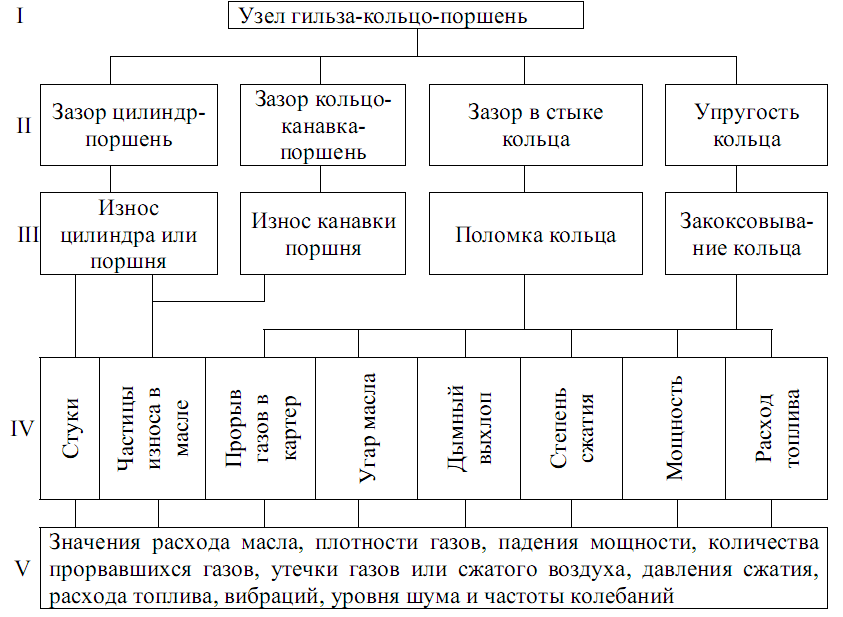

Для определения в сложных случаях возможного набора диагностических параметров и выбора из них наиболее удобных для использования применяют построение структурно-следственной схемы узла или механизма.

Структурно-следственная схема представляет собой граф-модель, увязывающая в единое целое основные элементы механизма, характеризующие их структурные параметры, перечень характерных неисправностей, подлежащих выявлению, и набор возможных для использования диагностических параметров.

Перечень характерных неисправностей механизма составляют на основе статистических оценок показателей его надежности.

Пример структурно-следственной схемы цилиндропоршневой группы двигателя приведен на рис. 20 (где I – объект; II – структурные параметры; III – неисправности; IV – диагностические параметры; V – значения диагностических параметров).

Пользуясь подобной схемой, составленной на основе инженерного изучения объекта диагностирования, можно применительно к определенному перечню структурных параметров и неисправностей установить первоначальный перечень диагностических параметров и связи между теми и другими.

Аналогично структурным диагностические параметры имеют номинальные значения Sн, соответствующие исправному состоянию нового изделия, предельные Sп, соответствующие условной границе перехода объектов в неисправное состояние и предельно допустимые Sп.д.

Так же, как структурные, диагностические параметры имеют различную значимость и, как правило, определяют техническое состояние сложного механизма, агрегата, системы автомобиля комплексно.

Рис 20. Структурно-следственная схема ЦПГ двигателя как объекта диагностирования

При измерении диагностических параметров неизбежно регистрируются помехи, которые обусловлены конструктивными особенностями диагностируемого объекта и избирательными способностями прибора и его точностью.

Это затрудняет постановку диагноза и снижает его достоверность.

Поэтому следующим важным этапом является отбор из выявленной исходной совокупности наиболее значимых и эффективных в использовании диагностических параметров.

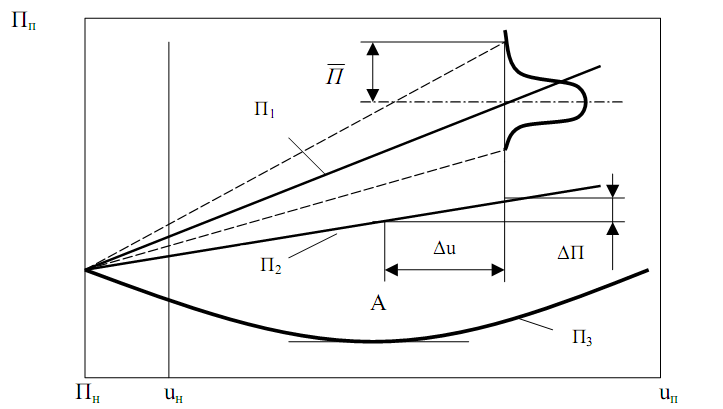

С

целью обеспечения требуемой достоверности

и эксплуатационной целесообразности

получения диагностической информации

диагностические параметры должны быть

чувствительны, однозначны, стабильны

и информативны (рис. 21, где

-

математическое ожидание, характеризующее

стабильность параметра П1,

ΔП/ΔU

– чувствительность параметра П2,

А – экстремум, характеризующий

неоднозначность параметра П3

в диапазоне UH

-

UП;

UH

и

UП

–

соответственно начальное и предельное

значения структурного параметра).

-

математическое ожидание, характеризующее

стабильность параметра П1,

ΔП/ΔU

– чувствительность параметра П2,

А – экстремум, характеризующий

неоднозначность параметра П3

в диапазоне UH

-

UП;

UH

и

UП

–

соответственно начальное и предельное

значения структурного параметра).

Требование однозначности заключается в том, что все текущие значения диагностического параметра должны однозначно соответствовать значениям структурного параметра S в интервале изменения технического состояния механизма, агрегата.

Рис. 21. Структура характеристик диагностических параметров

Математически это требование определяется условием dS/dy≠0, т.е. отсутствием перехода от возрастания к убыванию или, наоборот, в диапазоне yн≤yi≤y п.д.

Стабильность диагностического параметра определяется дисперсией его величины при многократных замерах в неизменных условиях измерения на объектах, имеющих одно и то же значение структурного параметра.

Нестабильность диагностического параметра снижает достоверность оценки технического состояния механизма с его использованием, что в некоторых случаях заставляет отказаться от быстродействующих и удобных методов диагностирования.

Чувствительность диагностического параметра определяется скоростью его приращения при изменении величины структурного параметра и математически описывается зависимостью dS/dy>>0.

Требование чувствительности является важным для оценки качества диагностического параметра и служит удобным критерием при выборе наиболее эффективного метода диагностирования в конкретных условиях.

Информативность является главным критерием, положенным в основу определения возможности применения параметра для целей диагностирования. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра. Количественно информативность диагностического параметра можно оценить через снижение неопределенности знаний о техническом состоянии объекта после использования информации по результатам диагностирования. При этом достоверность оценки технического состояния определяется соотношением значений ошибок первого и второго рода.

К требованиям, предъявляемым к диагностическим параметрам, их качество оценивается также по затратам на диагностирование и по технологичности диагностирования, основанного на применении данного параметра. Перечисленные требования обусловливают выбор диагностических параметров при разработке методов, средств и процессов технического диагностирования.

Общий процесс технического диагностирования включает в себя:

обеспечение функционирования объекта на заданных режимах или

тестовое воздействие на объект;

улавливание и преобразование с помощью датчиков сигналов,

выражающих значения диагностических параметров, их измерение;

постановку диагноза на основании логической обработки

полученной информации путем сопоставления с нормативами.

Диагностирование осуществляется либо в процессе работы самого автомобиля, его агрегатов и систем на заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль подаются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии автомобиля при оптимальных трудовых и материальных затратах.

Например, мощностные показатели автомобиля проверяют на режиме максимального крутящего момента, экономические показатели на режиме, соответствующем реализации контрольного расхода топлива, т.е. при наиболее экономичной скорости и при нагрузочном режиме, имитирующем движение автомобиля по ровному горизонтальному отрезку пути с асфальтобетонным покрытием. Тормозные качества проверяют при таких скоростях и нагрузках, которые позволяют надежно выявить основные неисправности тормозной системы автомобиля.

Большинство нормативных показателей разрабатывается применительно к оптимальным тестовым режимам диагностирования.

В автоматизированных средствах технического диагностирования при помощи специального логического устройства, функционирующего на базе микропроцессора, выполняется автоматическая постановка диагноза и выдаются рекомендации в нормативной форме о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-регулировочных операций и замен неисправных элементов.

В неавтоматизированных СТД процесс постановки диагноза осуществляется оператором.

В зависимости от задачи диагностирования и сложности объекта диагноз может различаться по глубине.

Для оценки работоспособности агрегата, системы, автомобиля в целом используются выходные параметры, на основании которых ставится общий диагноз типа «да», «нет» («годен», «не годен»).

Для определения потребности в ремонтно-регулировочной операции требуется более глубокий диагноз, основанный на локализации конкретной неисправности.

Постановка диагноза в случае, когда приходится пользоваться одним диагностическим параметром, не вызывает особых методических трудностей. Она практически сводится к сравнению измеренной величины диагностического параметра с нормативом.

Постановка диагноза, когда производится поиск неисправности у сложного механизма, системы и используется несколько диагностических параметров, существенно сложнее. Для решения задачи постановки диагноза в этом случае необходимо на основе данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и используемыми диагностическими параметрами. Для этой цели в практике диагностирования автомобилей наиболее часто применяют диагностические матрицы.

Диагностическая матрица (рис. 22.) представляет собой логическую модель, описывающую связи между диагностическими параметрами S и возможными неисправностями А объекта.

Единица в месте пересечения строки и столбца означает возможность существования неисправности, а ноль - отсутствие такой возможности.

Применяют также и более сложный вариант вероятностных матриц, в которых на пересечении столбцов и строк вместо единиц и нулей подставляются полученные экспериментальным путем статистические оценки вероятностей возникновения данной неисправности при достижении диагностическим параметром допустимого или предельного значения.

С помощью представленной на рис.6.2 диагностической матрицы решается задача локализации одной из трех возможных неисправностей объекта с помощью четырех диагностических параметров.

Физический смысл решения задачи заключается в определении соответствия полученной комбинации диагностических параметров, вышедших за норматив, существованию одной из неисправностей.

Диагностические параметры |

Возможные неисправности |

||

А1 |

А2 |

А3 |

|

S1 |

1 |

0 |

0 |

S2 |

0 |

1 |

0 |

S3 |

1 |

0 |

1 |

S4 |

0 |

1 |

1 |

Рис. 22. Диагностическая матрица

Так, в рассматриваемом примере имеем: неисправность А1 возникает в случае одновременного выхода за норматив параметров S1 и S3.

Диагностические матрицы являются основой автоматизированных логических устройств, применяемых в современных средствах технического диагностирования.

Методы диагностирования автомобилей, их агрегатов и узлов характеризуются способом измерения и физической сущностью диагностических параметров, наиболее приемлемых для использования в зависимости от задачи диагностирования и глубины постановки диагноза (рис. 23).

Рис. 23. Группы методов диагностирования автомобилей

В настояние время принято выделять три основные группы методов, классифицированных в зависимости от вида диагностических параметров.

Первая группа методов базируется в основном на имитации скоростных и нагрузочных режимов работы автомобиля и определении при заданных условиях выходных параметров. Для этих целей используются стенды с беговыми барабанами или параметры определяются непосредственно в процессе работы автомобиля на линии.

Вторая группа включает в себя методы, оценивающие по герметичности рабочих объемов степень износа цилиндропоршневой группы двигателя, работоспособность пневматического привода тормозов и т.д.

Методы, оценивающие по интенсивности тепловыделения работу трения сопряженных поверхностей деталей, а также протекание процессов сгорания (например, по температуре выхлопных газов) пока не нашли широкого применения на автомобильном транспорте.

Методы, оценивающие состояние узлов и систем по параметрам колебательных процессов, широко используются при создании средств технического диагностирования автомобилей и их далее можно разделить на три подвида: методы, оценивающие колебания напряжения в электрических цепях (на этой основе созданы мотор-тестеры); параметры виброакустических сигналов (получаемых при работе зубчатых зацеплений, клапанных механизмов, подшипников и т.д.), оценивающие пульсацию давления в трубопроводах (на этой основе созданы дизель-тестеры для диагностирования дизельной топливной аппаратуры).

Определенное место занимают методы, оценивающие по физико-химическому составу отработавших эксплуатационных материалов состояние узлов и агрегатов и отклонения от их нормального функционирования.

Например, простейший экспресс-анализ отработанного масла на загрязнение, сложный спектральный анализ проб масел, в результате проведения которого по наличию и концентрации различных химических элементов в масле можно поставить диагноз работоспособности отдельных узлов и сопряжении агрегата.

Если в пробе картерного масла двигателя имеется высокое содержание свинца, это говорит об износе вкладышей шатунных и коренных подшипников, если высокое содержание железа - об износе гильз цилиндров, если высокое содержание кремния - о засорении воздушного фильтра и т. д.

Третья группа методов основывается на объективной оценке геометрических параметров в статике, что требует в целом ряде случаев применения динамометров для приложения к диагностируемому сопряжению стандартного усилия при определении зазора (люфта, свободного хода).

В настоящее время продолжаются исследования по разработке новых и совершенствованию имеющихся методов диагностирования применительно к усложняющимся конструкциям автомобилей, изменению элементной базы микроэлектроники и микропроцессорной техники и применению ресурсосберегающей технической политики на транспорте.

Средства технического диагностирования (СТД) представляют собой технические устройства, предназначенные для измерения текущих значений диагностических параметров. Они включают в себя в различных комбинациях следующие основные элементы: устройства задающие тестовый режим, датчики воспринимающие диагностические параметры и преобразующие их в сигнал, удобный для обработки или непосредственного использования; измерительное устройство и устройство отображения результатов (стрелочных приборов, цифровая индикация, экран осциллографа, компьютера).

Кроме того, СТД может включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза.

Результаты диагноза могут автоматически заноситься в запоминающее устройство для хранения или последующей передачи в управляющий орган.

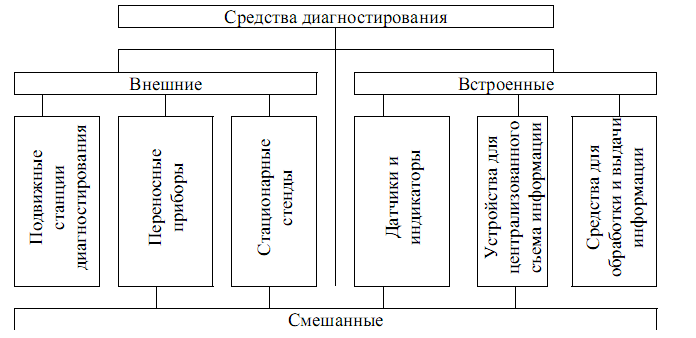

Средства технического диагностирования можно разделить на три вида по их взаимодействию с объектом диагностирования (автомобилем): внешние, встроенные (бортовые) и устанавливаемые на автомобиль (рис. 24).

Рис. 24. Классификация средств диагностирования автомобилей

Внешние СТД, т.е. не входящие в конструкцию автомобиля, в зависимости от их устройства и технологического назначения могут быть стационарными или переносными.

Стационарные стенды устанавливаются на фундаменты, как правило, в специальных помещениях, оборудованных отсосом отработавших газов, вентиляцией, шумоизоляцией.

Переносные приборы используются как в комплексе со стационарными стендами, так и отдельно для локализации и уточнения неисправностей на специализированных участках и постах ТО и ремонта.

Внешние СТД обеспечивают получение и обработку информации о техническом состоянии автомобилей и уровне их эксплуатационных свойств, необходимой для управления производством ТО и ремонта.

Встроенные (бортовые) СТД включают в себя входящие в конструкцию автомобиля датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации.

Простейшие встроенные СТД реализуются в виде традиционных приборов на панели (щитке) перед водителем, номенклатура которых на современных автомобилях постоянно расширяется за счет введения новых СТД, особенно электронных, обеспечивающих контроль состояния все усложняющихся элементов конструкции автомобилей.

В последние годы получили распространение вместо встроенных СТД так называемые устанавливаемые СТД (УСТД), которые отличаются от встроенных конструктивным исполнением средств обработки, хранения и выдачи информации. Эти элементы выполняются не встроенными в автомобиль, а в виде блока, который устанавливается на автомобиль периодически перед выходом его на линию и снимается в конце смены после возвращения автомобиля в парк. Поскольку плановые и заявочные диагностирования автомобиля проводятся относительно редко, это позволяет иметь значительно меньшее количество УСТД по сравнению с встроенными СТД и обойти ограничения экономического порядка.

УСТД изготовляются на базе электронных элементов. Это позволяет эффективно использовать ЭВМ для обработки получаемой диагностической информации о техническом состоянии автомобилей и ее дальнейшего использования для решения задач управления производством ТО и ремонта автомобилей. Кроме того, в последнее время на базе УСТД и встроенных СТД находят все более широкое применение информационно-советующие системы,

позволяющие проводить обучение методам экономичного и безопасного движения, проводить аттестацию режимов движения на маршрутах и определять маршрутные нормативы времени движения, расхода топлива, затрат на ТО и ремонт.

Методы диагностирования технического состояния автомобиля и его агрегатов весьма разнообразны и зависят, в основном, от физической сущности тех симптомов или параметров, которые установлены в качестве диагностических, возможностей измерительной техники, а также от того, какой вид технической диагностики автомобиля осуществляется.

Различают два вида технической диагностики — общую и углубленную.

Общая диагностика (Д-1) - это определение технического состояния объекта без выявления конкретных неисправностей, т.е. по общему критерию: исправен или неисправен объект, возможна ли его дальнейшая эксплуатация без выполнения профилактических или ремонтных воздействий.

Это так называемое общее диагностирование работоспособности объекта или функциональная диагностика.

Общее диагностирование работоспособности применяется, как правило, для агрегатов, систем и механизмов, обеспечивающих безопасность движения автомобиля: тормозных систем, рулевых управлений, приборов освещения и сигнализации, а также для диагностирования автомобиля в целом.

Углубленной диагностикой (Д-2) - называют поэлементное диагностирование технического состояния агрегатов и основных их узлов с выявлением места возникновения, характера и причины конкретных скрытых неисправностей и отказов этих узлов. В результате этого вида диагностирования составляется диагностическое заключение не только с точным диагнозом, но с объемом регулировочных и ремонтных воздействий, необходимых для ликвидации отказа и восстановления работоспособности объекта.

Техническую диагностику разделяют также на субъективную и объективную.

При субъективной диагностике используют простейшие методы измерения с помощью стетоскопа, манометра и линейки, основываясь на опыте и навыках механиков, водителей или рабочих.

Диагностика объективная (аппаратурная, инструментальная) использует для измерения диагностических параметров и обнаружения диагностических симптомов специальное оборудование и приборы, обеспечивающие объективную оценку технического состояния диагностируемого объекта. В настоящее время, даже в условиях хорошо оснащенных автотранспортных предприятии, объективную техническую диагностику автомобилей сочетают с некоторой долей субъективной.

Известно пять основных групп методов и способов объективной диагностики технического состояния автомобиля и его агрегатов.

1. Энергетические методы, которые называют также нагрузочно-скоростными или методами диагностирования по параметрам эффективности.

Энергетические методы основаны на измерении параметров выработки энергии, ее передачи, потребления эксплуатационных материалов (топлива, смазки и др.), эффективности действия агрегатов (тормозной системы, охлаждения двигателя и др.).

Эти методы широко используются для общей оценки технического состояния автомобиля и его агрегатов с помощью стационарных установок - нагрузочных или динамометрических стендов, на которых объект диагностики находится в условиях максимально приближенных к условиям движения на дороге. Здесь имеет место имитация (подражание) условий и режимов работы объекта в действительности. Например, автомобиль может быть «разогнан» до заданной скорости, заторможен или двигатель может работать на определенных постоянных оборотах и т.п. Эта очень важная группа методов диагностирования обычно применяется при общей диагностике как основная и в сочетании с другими методами.

2. Виброакустические методы используют в качестве диагностического симптома звуковой сигнал (уровень шума, сила и характер стука) или параметры вибраций, т.е. ее частоту и амплитуду.

Вибрация и шум - естественные процессы, протекающие в машинах и оборудовании, и возбуждаются они теми же динамическими силами, которые являются причинами износа и разных видов дефектов.

Естественно, что вибрация и шум трансформируются друг в друга на границах газовой и твердых сред, а человек непосредственно воспринимает звук, и лишь в ограниченном низкочастотном диапазоне - вибрацию.

За переход вибрации в шум отвечает колебательная скорость, которая прямо пропорциональна звуковому давлению в воздухе около вибрирующей поверхности. Поэтому и нормы на вибрацию, как правило, ограничивают колебательную скорость машин и оборудования.

Но вибрационный контроль и вибрационная диагностика - разные практические задачи. В диагностике дефект определяется колебательной силой, действующей в зоне дефекта, а сила связана линейно с колебательным ускорением, а не со скоростью. Поэтому в диагностике часто пользуются измерениями виброускорения, а для вибрационного контроля машин дополнительно измеряют и виброскорость, причем лишь в ограниченном низкочастотном диапазоне.

Для измерения вибрации, как правило, используются датчики виброускорения, работающие на пьезоэффекте. В таких датчиках электрический заряд на выходе пропорционален действующей на датчик силе. Лишь в ряде стационарных систем контроля вибрации крупных машин с подшипниками скольжения используются датчики колебательного смещения, встраиваемые в подшипник (по два датчика на подшипник). Эти датчики позволяют измерять траекторию движения центра вала в подшипниках (его орбиту) и, тем самым, непосредственно определять величину износа вкладышей.

Для измерения шума используются микрофоны с различными способами преобразования звукового давления в электрический сигнал. Для диагностики машин иногда используются направленные микрофоны, позволяющие определять направление на точку излучения шума. Практически микрофоном можно дистанционно измерять вибрацию объекта, а конкретно величину виброскорости.

Измерение шума для диагностики не целесообразно, так как в воздушной среде смешивается практически без потерь шум от многих источников, и детально анализировать шум конкретного источника крайне сложно в присутствии других источников шума. Кроме того, задачу выделения конкретных составляющих шума, обусловленных появлением дефекта, усложняют при распространении возможные его преломления, многократные отражения и т.п.

Есть еще одна причина, по которой не рекомендуется активно использовать шум для диагностики машин. Эта причина - необходимость учета формы колебаний объекта в непосредственной близости от места возникновения дефекта. Здесь значительный вклад как в вибрацию, так и в шум вносят псевдосоставляющие сложных форм, т.е. те, которые по мере удаления от источника трансформируются в простую (волновую) форму. При измерении шума на расстоянии информация, имеющаяся в псевдошуме или псевдовибрации, пропадает.

После преобразования сигнала вибрации (шума) в электрический сигнал, последний необходимо тщательно анализировать, получая, а не теряя диагностическую информацию. К анализирующим приборам в диагностике предъявляются самые жесткие требования.

К типовым операциям, которые должны выполнять приборы, анализирующие вибрацию, следует отнести:

1. Определение уровня (общего) вибрации в полосе частот, требуемой стандартами вибрационного контроля и в требуемых стандартами единицах измерения.

2. Спектральный анализ вибрации, т.е. разделение вибрации на составляющие разной частоты, определяемые природой колебательных сил.

3. Анализ колебаний мощности отдельных составляющих вибрации, предварительно выделенных из сигнала вибрации. Это, как правило, анализ спектра огибающей случайного высокочастотного сигнала вибрации.

4. Анализ формы сигнала вибрации, т.е. анализ временной развертки сигнала (работа в режиме осциллографа).

Следует отметить, что далеко не все из выпускаемых относительно простых анализирующих приборов могут выполнять все указанные виды анализа, по крайней мере, с необходимым для диагностики качеством.

Диагностирование сводится в основном, к поиску слабых компонент сигнала на фоне сильных.

Различаются слабые и сильные компоненты обычно и по частоте. По мощности эти компоненты могут различаться в 106 раз, поэтому измеряют не их мощность, а амплитуду, и различие между слабыми и сильными компонентами снижается до величин, порядка 103 раз. Но слабую компоненту необходимо не только обнаружить, но и определить ее свойства. Поэтому анализатор сигнала должен без каких-либо переключений обеспечивать динамический диапазон анализа порядка 104 раз. Добавим еще и то, что машины могут иметь, например, из-за разной частоты вращения, разную максимальную амплитуду вибрации, отличающуюся до 100 раз. Тогда очевидно, что хороший прибор без смены датчика должен иметь динамический диапазон измерений порядка 106 раз.

Чтобы было удобно сравнивать составляющие вибрации, так сильно отличающиеся друг от друга, в акустике принято отображать их величины в логарифмическом масштабе.

Две составляющие, отличающиеся по мощности в 10 раз, принято считать в логарифмическом масштабе отличающимися на 10 децибел.

Если посмотреть различие амплитуд этих составляющих - то оно другое. В акустике различие амплитуд составляющих в 10 раз в логарифмическом масштабе соответствует 20 дБ. Осталось увязать точки отсчета конкретных единиц виброускорения, виброскорости, вибросмещения, звукового давления и децибелов. В соответствии со стандартами МЭК:

1 м/с2 = 120 дБ виброускорения,

1 мм/с = 120 дБ виброскорости,

1 мкм = 120 дБ вибросмещения,

20 Па = 120 дБ звукового давления.

Вибросмещение, виброскорость и виброускорение, измеренные в одной точке и выраженные в децибелах, совпадают только на одной частоте - 1000 рад/с или 159 Гц.

Эти методы обладают чрезвычайной универсальностью и могут применяться для определения технического состояния практически всех движущихся поступательно и вращающихся узлов автомобиля. Вместе с тем эти методы требуют применения достаточно сложной электронной аппаратуры.

3. Тепловые методы диагностирования по параметрам нагрева сопряжений (подшипников), картерного масла, охлаждающей жидкости обладают значительной универсальностью, так как могут быть использованы почти для всех узлов автомобиля, но, как правило, в сочетании с другими методами.

Под параметрами нагрева понимается не только величина температуры в замеряемой точке, но и скорость ее изменения, характеризующих количество выделенного тепла, соответствующего работе сил трения при заданном нагрузочно-скоростном режиме.

4. Стробоскопические методы диагностирования, основанные на использовании стробоскопического эффекта, позволяют диагностировать все узлы, в которых происходят периодические движения деталей, возвратно-поступательные, колебательные и вращения.

Учитывая, что в агрегатах автомобиля большинство деталей совершает вращательные движения, перспективы развития стробоскопических методов чрезвычайно благоприятны. В настоящее время этими методами диагностируются передние подвески легковых автомобилей, сцепления, карданные передачи и другие агрегаты.

Все четыре группы методов обладают значительной универсальностью и могут применяться для диагностирования практически всех агрегатов автомобиля.

5. Специальные методы диагностирования включают в себя такие методы, которые могут использоваться лишь для ограниченного круга узлов и агрегатов автомобиля.

Перечень специальных методов непрерывно пополняется новыми, использующими новейшие достижения науки и техники.

Различают основные специальные методы диагностирования:

по степени герметичности рабочих объёмов разных агрегатов, например, цилиндро-поршневая группы двигателя, гидро- и пневмоприводов тормозных систем, шин и др.;

по геометрическим параметрам, доступным для непосредственного измерения, например, установочным углам (колес, шкворней), окружным люфтам (узлы трансмиссии), зазорам (клапаны) и др.;

по значениям и диаграммам напряжений и силы тока в элементах системы зажигания и электрооборудования (в частности, диагностирование системы зажигания с помощью осциллоскопа);

по химическому составу и концентрации отдельных компонентов в отработавших газах двигателя;

по динамике накопления примесей (продуктов износа) в картерном масле двигателя, коробки передач, главной передаче.

Большое разнообразие специальных методов и возможность их применения для самых различных узлов и агрегатов автомобиля нередко служит основанием именовать весь комплекс диагностических процедур по названию универсального метода, положенного в его основу, например, виброакустическая диагностика, стробоскопическая диагностика и т.п.

Вместе с тем один и тот же симптом или параметр можно в ряде случаев установить с помощью самых разных диагностических методов, имеющих различную физическую сущность. Так, биение карданного вала можно определить чисто механическим способом с помощью линейки с индикатором, а также стробоскопическим методом с помощью стробоскопа; установочные углы передних колес определяют механическим приспособлением и на оптическом стенде и т. д.

Разнообразие и особенности диагностических методов выдвигают серьезную задачу выбора наиболее целесообразного из них в каждом конкретном случае.

Основные факторы, влияющие на этот выбор: информативность и точность метода; степень универсальности метода; производительность работ при данном методе; организационно-экономические факторы. Последние зависят от организации диагностики в АТП - на линиях, специализированных или универсальных постах, а также от типа подвижного состава, стоимости оборудования, наличия соответствующих кадров.

Вопросы для самоконтроля:

1. В связи с чем на автомобильном транспорте появилась и начала развиваться техническая диагностика?

2. Как называется раздел эксплуатационной науки, в котором изучаются, устанавливаются и классифицируются отказы и неисправности агрегатов и узлов автомобилей?

3. Перечислите три основных этапа диагностирования.

4. В чем заключается процесс постановки диагноза технического состояния автомобиля?

5. На чем основывается теория и практика технической диагностики автомобиля?

6. Перечислите выходные процессы работающего объекта.

7. Что понимается под диагностическим параметром технического состояния?

8. Поясните значение начального диагностического параметра.

9. Поясните, как назначается предельное значение диагностического параметра.

10. Поясните сущность субъективного и объективного поиска отказов и неисправностей.