- •Основы теории надежности и диагностика Введение

- •Раздел 1. Основы теории надежности

- •Основные определения теории надежности

- •Общие понятия

- •Понятия, относящиеся к состояниям и временам

- •Понятия, относящиеся к отказам

- •Понятия, относящиеся к неисправностям

- •Понятия, относящиеся к испытаниям

- •Понятия, относящиеся к разработке

- •Понятия, относящиеся к анализу

- •1.2. Понятие о старении и восстановлении машин и их составных частей

- •1.2.1. Виды изнашивания и причины отказов

- •1.2.2. Виды коррозии

- •1.2.3. Нагарообразование

- •1.2.4. Отложения в охлаждающих системах

- •Раздел 2. Основные показатели и характеристики надежности

- •2.1. Качественные и количественные характеристики надежности

- •2.2. Факторы, влияющие на надежность изделия

- •2.3. Надежность, как основной показатель качества автомобиля

- •2.3.1. Составляющие показатели качества автомобиля

- •2.3.2. Показатели готовности

- •Раздел 3. Системы управления надежностью

- •3.1. Методы статистического анализа состояния изделий, средства и методы контроля

- •3.1.1. Система сбора информации о надежности

- •3.1.2. Обработка информации о надежности

- •3.1.3. Графический метод определения оценок параметров распределения

- •3.1.4. Проверка согласия опытного распределения с теоретическим

- •3.1.5. Определение доверительных границ

- •3.1.6. Методы контроля состояния изделий

- •Контроль коррозии. Так как коррозия есть электрохимический процесс, способы ее контроля основаны на измерении электрических токов, характерных для коррозионной активности.

- •3.2. Стратегии и системы обеспечения работоспособности

- •3.2.1. Методы получения информации при управлении работоспособностью автомобиля

- •3.2.2. Понятие о нормативных показателях

- •3.2.3. Периодичность технического обслуживания

- •3.2.4. Системы управления надежностью

- •3.2.5. Технологические методы обеспечения надежности

- •10. Перечислите требования к информации, чтобы она давала основания для принятия решений.

- •Раздел 4. Основы диагностики

- •4.1. Диагностические параметры технического состояния машин и их составных частей

- •4.1.1. Основные определения технической диагностики

- •4.1.2. Основные положения технической диагностики

- •4.1.3. Диагностические симптомы и параметры

- •4.2. Место диагностики в системе поддержания технического состояния автомобиля

- •4.3. Классификация методов диагностики технического состояния

- •Раздел 5. Контроль технического состояния и надежность

- •5.1. Стратегии и системы контроля технического состояния

- •5.2. Понятие о надежности транспортного процесса

- •5.2.1. Основные положения

- •Оглавление

10. Перечислите требования к информации, чтобы она давала основания для принятия решений.

11. Поясните, что является основным источником информации о надежности автомобилей.

12. Перечислите методы повышения надежности изделий.

13. Поясните понятие «резервирование» в изделии.

14. Поясните понятия «нагруженный, облегченный и ненагруженный резерв».

Раздел 4. Основы диагностики

4.1. Диагностические параметры технического состояния машин и их составных частей

4.1.1. Основные определения технической диагностики

Возможность определения технического состояния объекта, не разбирая его по косвенным признакам, так называемым диагностическим симптомам, составляет сущность технической диагностики.

Для принятия персоналом инженерно-технической службы автомобильного транспорта эффективных решений по оперативному управлению производственными процессами технической эксплуатации автомобилей возникает необходимость в использовании достоверной информации о техническом состоянии каждого отдельно взятого автомобиля. Основными источниками этой информации на автомобильном транспорте являются технический контроль, включающий в себя осмотр и инструментальное диагностирование.

Обнаруженные неисправности – событие, при котором наличие неисправности становится очевидным.

Локализация неисправности – действия, направленные на идентификацию неисправной составной части или нескольких составных частей на соответствующем уровне разукрупнения.

Диагностирование неисправности – действия, проводимые с целью установления наличия неисправности, локализации неисправности и определения причин ее появления.

Устранение неисправности – действие, проводимые после диагностирования неисправности для восстановления работоспособного состояния изделия.

Проверка функционирования – действия, проводимые после устранения неисправности для подтверждения работоспособного состояния изделия.

Восстановление – событие, при котором после неисправности наступает работоспособное состояние изделия.

Контроль состояния – операции выполняемые автоматически или вручную с целью определения и квалификации состояния изделия.

Контроль состояния используют для установления потребности в техническом обслуживании.

Время обнаруженной неисправности – интервал времени между отказом и обнаружением возникшей из-за него неисправности.

Время устранения неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на устранение неисправности.

Время проверки функционирования – часть оперативной продолжительности технического обслуживания, потраченная на проверку функционирования.

Время обнаружения неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на обнаружение неисправности.

Время локализации неисправности – часть оперативной продолжительности корректирующего технического обслуживания, потраченная на локализацию неисправности.

В соответствии с принятой терминологией под техническим контролем в сфере производства понимается проверка соответствия продукции установленным техническим требованиям. Технический контроль появился в результате разделения труда как необходимая составная часть технологического процесса материального производства.

На современном этапе развития производства технический контроль выполняет две основные функции: выявление и отбраковка продукции, не соответствующей требованиям технических условий; получение дополнительной информации о производственном процессе и его результатах для выработки управляющих воздействий, направленных на поддержание заданного уровня качества продукции. При этом необходимо чтобы получение указанной информации было доступным, не требовало разборки агрегатов и механизмов и больших затрат труда.

На первых этапах развития специфика производственных процессов технической эксплуатации автомобилей, характеризующихся высокой степенью неоднородности, определила возможность применения на АТП в основном субъективных методов определения технического состояния автомобилей при осмотре квалифицированным персоналом. Однако с ростом мощности автотранспортных предприятий в связи с проводимой технической политикой, направленной на концентрацию производства, процесс управления работоспособностью подвижного состава становился все более сложным, а требования к индивидуальной информации повышались.

В связи с этим на автомобильном транспорте появилась и начала развиваться техническая диагностика, поначалу называемая просто контролем, способствующая повышению производительности труда ремонтных рабочих, надежности и безопасности движения автомобилей, снижению трудоемкости работ, экономии топливно-энергетических и материальных ресурсов.

Техническая диагностика автомобилей - раздел эксплуатационной науки, в котором изучаются, устанавливаются и классифицируются отказы и неисправности агрегатов и узлов, а также симптомы этих отказов и неисправностей. Также здесь разрабатываются методы и средства (аппаратура) для их выявления с целью определения необходимых профилактических и ремонтных воздействий на объект для поддержания высокого уровня его надежности и прогнозирования ресурса его исправной работы.

В теории надежности автомобиля разработаны общие методы, позволяющие установить вероятность возникновения отказов в группе (статистической совокупности) однотипных автомобилей, однако без указания как будет «вести» себя каждый конкретный автомобиль в этой группе, т. е. когда именно в нем возникнут те или другие отказы.

Методы же и средства технической диагностики позволяют определить техническое состояние вполне конкретного автомобиля и поэтому дают возможность реализовать потенциальную надежность, заложенную в данный конкретный автомобиль.

Диагностирование - процесс определения и оценки технического состояния объекта без его разборки по совокупности обнаруженных диагностических симптомов (постановка технического диагноза) и ресурса его исправной, безотказной работы.

Диагностирование включает в себя три основных этапа: фиксация отклонений диагностических симптомов и параметров от их номинальных значений; анализ характера и причины возникновения этих отклонений; установление величины ресурса исправной работы.

Второй этап представляет собой постановку технического диагноза или выдачу диагностического заключения.

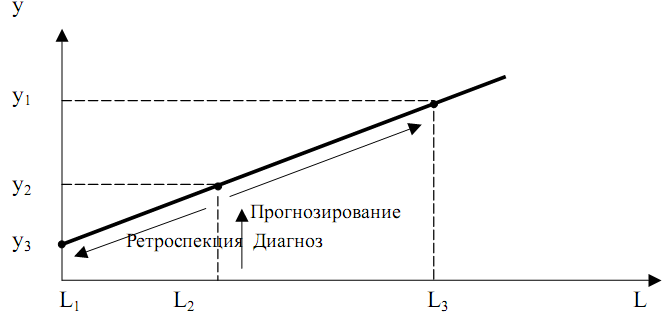

Оценку технического состояния изделия производят по схеме (рис. 18).

Рис. 18. Схема определения технического состояния изделия

Технический диагноз - определение и оценка технического состояния, т. е. сущности и степени неисправности, наличия отказа объекта диагностирования и пригодности его к дальнейшей работе.

Диагноз ставится путем выявления всеми доступными оператору методами симптомов неисправного технического состояния, определения без разборки текущих значений диагностических параметров объекта и методического их сопоставления с допустимыми отклонениями от нормального уровня (номинала), соответствующего техническим условиям и другим техническим документам.

Теория и практика технической диагностики автомобиля и его агрегатов и узлов основываются на проверенном экспериментально факте зависимости значений выходных характеристик и параметров объекта от значений его структурных параметров, т.е. от технического состояния объекта диагностирования.

Выходные процессы работающего объекта – это физические и химические процессы, которые возникают и протекают во времени при работе объекта, при его функционировании и взаимодействии с внешней средой, и которые проявляются во вне объекта, т. е. могут наблюдаться и фиксироваться. Например, двигатель внутреннего сгорания вырабатывает энергию, поглощая в то же время подаваемое в него топливо и воздух, нагревается, выбрасывает отработавшие газы, создает определенный шум, в большей или меньшей степени вибрирует.

Выходные процессы любого объекта разделяются на:

1) рабочие процессы, которые определяют собой рабочие его функции, ради выполнения которых изготовлен данный объект (например, у двигателя - это потребление топлива и эксплуатационных материалов, выработка энергии, выброс отработавших газов; у коробки передач - это передача и преобразование крутящего момента);

2) сопутствующие процессы, т.е. неизбежные, но возникающие попутно с рабочими, и бесполезные (например, вибрации, стуки, тепловыделение и др.) самого разнообразного характера.

Рабочие и сопутствующие выходные процессы обладают определенными характеристиками и параметрами, которые могут быть измерены.

Так, развиваемая мощность и величина расхода топлива на том или ином скоростном режиме характеризуют рабочий процесс двигателя, т. е. процесс выработки энергии; амплитуда и частота вибраций любого агрегата трансмиссии, температура нагрева подшипника, характер и сила стуков в двигателе и другие параметры характеризуют сопутствующие процессы в этих агрегатах.

Из анализа связи и зависимости характеристик и параметров выходных процессов простейшего узла - подшипника скольжения от его структурных параметров видно, что характер взаимодействия структурных элементов (цапфы и подшипника) зависит от значений структурных параметров (главным образом от радиального зазора). С изменением последних например, с увеличением зазора вследствие износа, происходит изменение взаимодействия цапфы, вала и подшипника, - вместо плавного вращения цапфы в подшипнике появляются радиальные и продольные ее перемещения, которые вызывают вибрации подшипника, стуки и нагрев. Возникают сопутствующие выходные процессы со своими характеристиками и параметрами, которые могут наблюдаться и замеряться извне. «Обратная связь» этих параметров со структурными, т.е. определение значений структурных параметров по величине параметров выходных процессов, и является сущностью постановки диагноза или сущностью технической диагностики.