- •1.Что такое чугун? Области применения чугуна в строительстве.

- •2.Из чего получают чугун?

- •3.Продукты доменной плавки и их практическое использование.

- •4.Классификация и маркировка чугуна.

- •10.Классификация и принцип маркировки углеродистых сталей.

- •11.Влияние легирующих элементов на легирующие стали

- •14.Классификация и маркировка алюминия и алюминиевых сплавов

- •15. Понятие сплав. Их разновидность

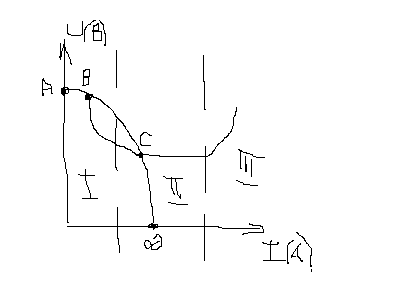

- •16. Диаграмма Fe – c. Основные линии и точки на диаграмме.

- •18. Принцип построения и практическое использование диаграммы изотерм.Распада аустенита.

- •19. Яка швидкість охолодження має назву критична.

- •20.Гартування сталі як вид термообробки. Різновиди гартування і іх призначення.

- •21. Охарактеризовать способы определения твёрдости металлов.

- •22.До какой температуры нужно нагреть инструментальную сталь у8 и с какой скоростью охлаждать, чтобы получить твердеющую структуру.

- •23.До какой температуры нужно нагреть сталь 35гс и с какой скоростью охлаждать, чтобы получить максимальную твёрдость.

- •24. Отпуск стали как вид термической обработки. Виды и назначение.

- •25. До какой температуры нужно нагреть закалённую сталь 65г2с, чтобы провести низкий отпуск, какой структура стали станет после?

- •26.До какой температуры нужно нагревать закалённую сталь 25хгс, чтобы провести средний отпуск, какова структура после.

- •27.Отжиг как вид то. Разновидности и назначение.

- •27.4.4. Автоматическая сварка под флюсом.

- •16.С какой характеристикой нужно взять источник тока при сваривании в среде защитных газов и почему?

- •17.Способы регулирования тока в источниках сварочного ока, плюсы и минусы.

- •23. Сварные соединения которые выполняются при рэд сварке(классификация, характеристика)

- •24. Сварные швы, которые испол. При ручной эдс(классификация и характеристика)

- •25. Особенности сварив. Потолочных швов

- •26. Технологические режимы ручной эдс

- •36.Стыковое электрическое сваривание

- •37.Газокислородная сварка и резка металлов

25. До какой температуры нужно нагреть закалённую сталь 65г2с, чтобы провести низкий отпуск, какой структура стали станет после?

0.65%С до GS-790̊+30-50̊ и охлаждать со скоростью превышающей Vкр. Структура стали мартенсит.

26.До какой температуры нужно нагревать закалённую сталь 25хгс, чтобы провести средний отпуск, какова структура после.

Сталь данной марки (доэвтектоидная 0.25%С;Cr-1%;Mn-1%;Si-1%) нужно нагреть до 500-400̊С,чтобы провести отпуск. Структура троостит, сохраняется высокая твёрдость, но появляется пластичность.

27.Отжиг как вид то. Разновидности и назначение.

Отжиг-вид термической обработки, при которой сталь нагревают до температуры выше линии PSK выдержки и охлаждают вместе с печью. Цель отжига определяется в зависимости от назначения. Различают:Диффузионный отжиг- нагрев до температуры 1100-1200̊С, выдерживают 8-10 часов для усреднения химического состава слитка. Полный отжиг- вид термической обработки при которой сталь нагревают до температуры превышающей линию GSE на 30-50̊С и выдерживают охлаждая вместе с печью, при этом понижается твёрдость и повышается пластичность. Неполный отжиг- вид термической обработки при которой сталь нагревают до температуры выше линии PSK и ниже линии GSE, выдерживают и охлаждают вместе с печью, производится для снятия внутренних напряжений в деталях, уменьшается пластичность и сохраняются прочностные свойства.

28. До какой т-ры надо нагреть закаленную сталь маки 40Х, чтобы повести плный отжиг

Сталь марки 40Х (доэвтектоидная, 0,40% С, Сг – 1% перлит + феррит) нужно нагреть до т-ры првышающей линию GSE на 30-50 °С. Структура стали осле отжига равновесная, устойчивая. Чем бльше скорость охлаждения, тем мельче будут зерна перлита и тем менше будет выделяться избыточног цементита и феррита.

29. Нормализация – вид терм. обработки, при которой сталь нагревают до т-р,превышающих линию GSE на 30-50 °С и после выдержки, охлаждение на воздухе. Цель – получение мелкозернистой структуры, высокой прочности и повышение пластичности.

30. Нормализация – разновидность полного отжига, но тотличаеться от последнего тем, что охлаждение изделий после выдержки поизводится на холодном воздухе. 0,65%С до GSE-790 +30-50.

31. Цементация – ХТО, при которй идет насыщении поверхности углеродом с бразованием цементита. Насыщающей средой яв-ся среды-карбюризаторы (активир. уголь, газ метан) т-ра 900-950°С. Скорость насыщения 0,1мм/час. Цементацию можно проводить в твердых, жидких или газообразных карбюризаторах. Цементация в твердом карбюризаторе: одним из твердых карбюризаторов яв-ся смесь из древеснго угля, углекислого бария и углекислого кальция. Этой смесью пересыпают обрбатываемые детали, уложенные в мет. ящики. Цементация стали в твердом карбюрзаторе яв-ся сложным процессом и фактически происхдит при участи газообразной фазы, которая фрмируется в ящике под дейсвием высоких т-р. При газовой цементации над обрабатываемыми изделиями пропускают газы, которые при нагревании до высоких т-р выделяют атомарный углерод. Газовая цементация, по сравнению с цементацией в твердых средах, обезпечивает повышение скорости просесса. Цементацию в жидких средах применяют для малоуглеродистых, среднеуглеродистых и малолегированной сталей. Преимущества над цементацией в твердых средах: более высокая ск-ть процесса, лучшая скорость регулировки, возможность термообрботки сразу после цементации.

32. Азотирование – ХТО, при которой идет насыщение хим. азотом с образованием нитритов. При азотировании активной средой яв-ся азтосдержащий газ – аммиак.

Различают: высокотемпературное азотирование 700-800°С. Цель – повышение поверхностной твердости. Низкотемпературное азот-е 500-600°С. Цель – повышение коррозионной стйкости. Скорость азотирования 0,1 мм/час.

33. ХТО – при которой идет насыщение одновременно углеродом и азотом в цианистых солях. Тем-ра солей 600оС , при этом погруженные в расплавы детали , активно насыщаются азотом и углеродом , при это девормации минимальные. Применяют твердое , жидкое и газовое цианирование . Более широко распространено жидкое цианирование. Толщина цианированного слоя обычно равна 0,1-0,2мм. В результате такой обработки повышается поверхностная твердость износоустойчивость. Особенно эффективно цианировании мелких и средних деталей. Цианирование в твердой среде состоящей из 60-80% древесного угля и 40-20% желтой кровяной соли , проводят в течении 1,5-3ч. при t-ре 540-5600С . Этот способ применяют в сновном для повышения режущих свойств инструмента. Газовое цианирование – обработка стальных изделий смесью , состоящей из науглероживающего и азотирующего газов( 70 – 80% прир. газов и 30-20% аммиака). Процесс осуществляется при t-ре 850-900оС. Нитроцементация – ХТО при котором идет одновременное насыщение азотом и углеродом при t=700-8000С в смеси газов NH3 и CH4. Цель – повышение коррозийной стойкости.

34. Металлизация – нанесение метала на поверхность др. мат-ла (цинкование , никелирование . хромирование . алитирование). Цель: повышение коррозийной стой кости при высокой t-ре , декоративная. Как общий случай металлизации явл. Напыление – нанесение покрытий из любого материала который плавится , при использовании высокой газопорошковой струи. Газовая высокотемпературная струя может быть – газовоздушная(1800оС); - газовоздушная кислородная(2900-3000оС); - плазменная струя(5-50 тысоС).

35. Термомеханическая обработка (ТМО) Такая обработка проводится в две стадии: 1)горячая и теплая , деформация в области существования высокотемпературной фазы – аустенита; 2) последующее регламентированное охлаждение в процессе которого деформированный аустенит претерпевает полиморфное превращение. ТМО различают по температурному интервалу деформации аустенита: при t-ре выше порога рекристаллизации – высокая терм. механическая обработка(ВТМО) и при t-ре ниже порога рекристализации – низкотемпературная терм. мех-я обработка(НТМО). Наиболее ценным результатом применения ВТМО явл. Значительное улучшение всего комплекса механических свойств. Уникальная особенность этой обработки – одновременный рост прочности и пластичности.

36. охарактеризуйте марки стали: хим. состав, качество, раскисление, назначение, микромтруктура, вид термообработки, свариваемость.

Ст0 – углеродистая сталь обыкновенного качества. Содержание углерода 0,06%С, спокойная, по назначению строительная Сэк = 0,06 < 0,25% I хорошо свариваемая. Феррит+перлит.

Ст1 – углеродистая сталь обыкновенного качества. Содержание углерода 0,12%С, полуспокойная, по назначению строительная Сэк = 0,12 < 0,25% I хорошо свариваемая. Феррит+перлит.

Ст4пс – углеродистая сталь обыкновенного качества. Содержание углерода 0,30%С, полуспокойная, по назначению строительная Сэк = 0,30 > 0,25% II удовлетворительно свариваемая. Феррит+перлит.

Ст3пс – углеродистая сталь обыкновенного качества. Содержание углерода 0,24%С, полуспокойная, по назначению строительная

Ст2Гпс – углеродистая сталь обыкновенного качества. Содержание углерода 0,18%С, полуспокойная, по назначению строительная. С повышенным содержанием марганца до 1,5%

Ст3Гпс – углеродистая сталь обыкновенного качества. Содержание углерода 0,24%С, полуспокойная, по назначению строительная. С повышенным содержанием марганца до 1,5%

Ст5кп – углеродистая сталь обыкновенного качества. Содержание углерода 0,36%С, кипящая, по назначению конструкционная.

Ст5Гпс – углеродистая сталь обыкновенного качества. Содержание углерода 0,36%С, полуспокойная, по назначению конструкционная. С повышенным содержанием марганца до 1,5%

Ст4кп – углеродистая сталь обыкновенного качества. Содержание углерода 0,30%С, кипящая, по назначению строительная.

Ст6пс – углеродистая сталь обыкновенного качества. Содержание углерода 0,48%С, полуспокойная, по назначению конструкционная

Ст5пс – углеродистая сталь обыкновенного качества. Содержание углерода 0,42%С, полуспокойная, по назначению конструкционная

65-углеродистая саль качественная. Содержание углерода 0,65%С, спокойная, по назначению пружинно-рессорная.

35-углеродистая саль качественная. Содержание углерода 0,35%С, спокойная, по назначению конструкционная.

60пс-углеродистая саль качественная. Содержание углерода 0,60%С, полуспокойная, по назначению пружинно-рессорная.

10пс-углеродистая саль качественная. Содержание углерода 0,10%С, полуспокойная, по назначению строительная.

55сп-углеродистая саль качественная. Содержание углерода 0,55%С, спокойная, по назначению пружинно-рессорная.

45сп-углеродистая саль качественная. Содержание углерода 0,45%С, спокойная, по назначению конструкционная.

75сп-углеродистая саль качественная. Содержание углерода 0,75%С, спокойная, по назначению инструментальная.

45-углеродистая саль качественная. Содержание углерода 0,45%С, спокойная, по назначению конструкционная.

25сп-углеродистая сталь качественная. Содержание углерода 0,25%С, спокойная, по назначению строительная.

40 кп - углеродистая саль качественная. Содержание углерода 0,40%С, кипящая, по назначению конструкционная.

1.Физическая суть процесса сваривания. Классификация способов сваривания.

Сварка- это процесс неразъемного соединения деталей. При сварке прочность сварного соединения определяется межатомными силами связей. Различают сварку плавление(расплавить кромки деталей с образованием общей сварочной ванны, никаких механических воздействий при этом на шов не происходит)- такой сварке относят ЭДС, газокислородная сварка, электроннолучевая сварка, лазерная сварка. Сварка давлением ( довести кромки деталей до высокого пластического состояния, а затем сильно сдавить)- Холодная, электроконтактная, кузнечная, взрывом, сварка трением.

2. Понятие углеродный эквивалент и формула его определения.

Свариваемость – сп- ть сталей образовывать сварное соед-е с наперед заданными св-ми при сущ- х,в настоящее время, способов сварки и сварочных мат- ов. На свариваемость отрицательно влияют содержание углерода, постоянных примесей, легирующих эл- тов. Для оценки свариваемости вводится понятие эквивалент углерода. Сэкв=C+ Mn/20 + Ni/15 +(Cr+Si и тд.)/10=% C,Mn,Ni,Cr,Si-Содержание эл- тов в стали. 62Г2С : Сэкв=065 + 2/20+1/10=0,85- сталь плохо свариваемая.

3. Понятие свариваемость. Принцип по которому идет классификация сталей по свариваемости. Свариваемость – это способность сталей образовывать сварное соединение с наперед заданными св-ми при существующих в настоящее время способах сварки и сварочных мат- лов, (показывает относителную пригодность). По свариваемости стали разделяют на 4 группы: 1)хорошо свариваемые-(Сэкв≤0,25%) можно сваривать без подогрева перед сваркой, трещин после сварки не образуется, шов можно обрабатывать режущим инструментом.2) Удовлетворительно- сваривающиеся стали (0,25%˂Сэкв≤0,35%). Можно св- ть без подогрева при плюсовой температуре окружающей среды. После сварки следует отпуск. 3) Ограничено сваривающиеся стали(0,35%˂Сэкв≤0,45%) в обычных условиях склонны к обр. трещин. По этому детали перед сваркой подвергают обжигу, высокий отпуск сразу после сварки. Механическая отработка затруднена.

4. Охарактеризуйте хорошо свариваемые стали.

Хорошо свариваемые-(Сэкв≤0,25%) можно сваривать без подогрева перед сваркой, трещин после сварки не образуется, шов можно обрабатывать режущим инструментом. Такие стали образуют сварные соединения высокой прочности в широком интервале толщин и режимов сварки.0,8кп,20сп,Ст3.

5. Охарактеризуйте удовлетворительно- сваривающиеся стали.

Удовлетворительно- сваривающиеся стали(0,25%˂Сэкв≤0,35%). Хорошее качество швов можно достичь подбирая режимы сварки, но варить такие стали можно лишь при положительной температуре окружающей среды. При сварке сложных кон- ций необходим сопутствующий нагрев 100- 200 градусов . После сварки следует отпуск. 18Г2С, 30,Ст4.

6. Охарактеризуйте ограниченно сваривающейся .

Ограниченно сваривающейся стали (0,35%˂Сэкв≤0,45%). В обычных условиях склонны к образованию трещин. Перед сваркой их подвергают нагреву 350- 650 градусов, после сварки высокий отпуск 550- 650 градусов. 45Ст6,30ХГСА.

7.Охарактеризуйте плохо сваривающейся стали

Плохо сваривающейся стали(Сэкв≤0,45%). В обычных условиях склонны к образованию трещин. Поэтому детали перед сваркой подвергают отжигу, варят в горячем состоянии, а высокий отпуск сразу после сварки. Требуется медленное остывания сварного шва- или с печью или в гор.песке . Механическая обработка затруднена 62Г2С,У7,70.

8.Что такое технологическая проба и как по ней опр- ют свар- ть.

При невозможности подсчитать эквивалент углерода сва- сть оценивается по «технологической пробе»,т.е. по специально разработанному образцу из стали и по заранее разработанной методике. По технологической пробе оценивают поведение металла в процессе сварки,она характеризуется склонностью металла к окислению при сварочном нагреве, а так же склонностью к образованию горячих и холодных трещин.

9 Электродуговая сварка. Определение классификация область применения.

В.В.Петровым 1806г. ЭДС- это способ сварки, при котором источником теплоты является, электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому большая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги. Этот постоянный приток тепловой энергии поддерживает плазму (электр дугу) от распада. Выделяющееся тепло ( в том числе за счет теплового излучения из плазмы)нагревает торце электрода и оплавляет свариваемые поверхности что приводит к образованию сварочной ванны – объема жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка. Быстрота экономичность и прочность - вот главные преимущества , которые позволили ЭДС получить распространение не только в промышленности, но и в быту.

10.Свариваемая дуга ее св-ва и разновидности

Сварочной дугой наз. стационарнный элек розряд в газах между электродами находящимся под напряжением. Она харак-ся большой яркостью свечения и высокой 1-ой 3..7*103оС. Полная тепловая мощность дугипочти эквивалентная электрической мощности, Дж/с Q=UqIq, Ug- напряжение дуги, Iq – сварочный ток. При сварке не вся мощность дуги расходуется на наргев и расплавление металла. Распределение теплоты, при сварке металлов 50% на нагреви плавление оси Ме. 30% - на нагрев и плавление Ме электрода. 20% на нагрев окр среды. 5% - разбрызгивание. КПД при РЭС - 0.75 ; при автоматической сварке под сл. Флюса= 0.95; в среде защитных газов n=0.6 Эд является проводником, значит как проводник она обладает сопротивлением (зак Ома) По степени защиты различают: 1) Сварка открытой дугой( сварочная дуга ничем не защищена и высокое кач-во маловероятно); 2) Сварка в среде защитных газов( СД защищена от проникновения в него кислорода –воздуха спец, подачей защитного газа( N2 , He, H2, Ar, CO2); ЭДС под слоем флюса. Дуга горит под толстым слоем флюса, в котором необх эд-ты для поддержания горения трубы и образования сварного шва.

11. Тепловая мощность дуги и ее распределение при сваривании

Полная тепловая мощность дуги, почти эквивалентная элект мощ., Дж/с: Q=UqIq Ug- напряжение дуги, Iq – сварочный ток. При сварке не вся мощность дуги расходуется на наргев и расплавление металла. Распределение теплоты, при сварке металлов 50% на нагреви плавление оси Ме. 30% - на нагрев и плавление Ме электрода. 20% на нагрев окр среды. 5% - разбрызгивание.

12. Вольт-амперная харак-ка (ВАХ) дуги применения разных участников ВАХ дуги.

1 – статическая ВАХ дуги 2- внешняя характер источника питания. Участок 1. Характ-ка дуги падающая( с 1 тока , напряжения падают). Такая зависимость характерна для токов = 100А. Этот участок дуги используется в микроплазменной сварке, в сварке в среде защ , газов, неплавящимся электродом и РЭс при малых толщинах свариваемых материалов. Участок 2. : Характеристика жесткая (с повыш свар. Тока – напряжения на дуги плавящимся и неплавящимся электродом . Участок3.: Характе-ка возрастающая ( с повыш тока - напряжения повышаются) Используются на автоматической сварке под слоем флюса при жестких режимах работы, сварке в среде защ. Газов, плавящимся электродом при электросварной сварке =)

13. Основные требования к источника

сваривального тока и их смысл.

Основные источники ЭДС сварочные генераторы, сварочные трансформаторы. Все источники тока характеризуются внешними характеристиками , т.е. зависимостями между силой тока и напряжением на выходных клеммах источника выраженных графически. А- точка холостого хода . В- зажигания дуги; С- устойчивого горения трубы, рабочая точка; Д- точка короткого замыкания . Чтобы дуга горела устойчиво необх. Чтобы внешняя харак-ка источника соответствовала ВАХ дуги. Для 1 участка используются ист. с крупнопадающей характеристикой . Для 2 участка дуги, где она жесткая необх. исп-ть любую падающую характ-ку . для 3 участка(где харак-ка возрастающая) исп. источники тока с падающей, жесткой и даже возрастающей хар-кой. Источник сварного тока имеет возможностьплавного его регулирования в широком интервале. Сварочный постоянный ток можно регулировать реостатом . сварочные реостаты (балластный) : РБ300, РБ500 «+»простота, «-» потеря мощности т.е. главное требование – возможностьнастройки режимов сварки, заключающаяся в установлении оптимальной настройки силы тока при заданном напряжении дуги, т.е. он должен иметь устройство для регулирования тока. Существуют 3 способа регулирования тока …. а дальше нету)) .