- •Технология мяса и мясопродуктов (технология мясной проышленности)

- •1 Классификация и ассортимент мясных и мясосодержащих консервов

- •2 Требования к сырью и вспомогательным материалам

- •3 Требования к таре и материалы для нее

- •4 Технология производства мясных и мясосодержащих консервов

- •Вопросы для самопроверки

- •Рекомендуемая литература

- •Приложение а Технологические схемы производства некоторых консервов

- •Технология мяса и мясопродуктов

- •Методические указания

4 Технология производства мясных и мясосодержащих консервов

Технологические операции в консервном производстве условно подразделяют на инспекционные (осмотр, подбор сырья), подготовительные (обвалка, жиловка, измельчение, предварительная тепловая обработка, посол и др.) и основные (порционирование - фасование, закатка, стерилизация).

Технологическая схема производства мясных баночных консервов включает следующие основные операции: подготовка сырья для закладки в банки, порционирование, удаление воздуха (вакуумирование) и закатка, проверка герметичности заполненных банок, стерилизация (пастеризация), охлаждение, сортировка консервов (отделение неполноценных банок), маркировка, упаковка и отправка на хранение или в реализацию.

Технологический процесс производства мясных и мясосодержащих консервов имеют ряд однотипных операций: приемку и подготовку сырья, разделку, обвалку, жиловку, измельчение (нарезание) мяса и субпродуктов, порционирование (фасование), закатку, стерилизацию (пастеризацию), охлаждение, сортирование и упаковку.

Кроме того, технологический процесс производства консервов каждого вида отличается специфическими операциями: посол сырья, приготовление фарша (для фаршевых консервов) или изготовление мясопродуктов (сосисок, продуктов из свинины), предварительной тепловой обработкой (варка, бланширование, обжаривание) и др.

Технологические схемы некоторых видов мясных и мясорастительных консервов представлены на рисунках, представленных в приложении А.

Подготовка мясного сырья

Подготовка мясного сырья включает размораживание (при использовании замороженного мяса на костях и нежилованных мясных блоков), разделку, обвалку, жиловку мяса и нарезку его на куски. На выработку консервов мясо поступает из холодильника в тушах или полутушах. Мясо на костях используют в охлажденном и размороженном состояниях. Температура мяса, поступающего на разделку, обвалку и жиловку должно иметь температуру - 1÷4 ºС.

Туши и полутуши предварительно осматривают и при необходимости проводят дополнительную зачистку (сухую и мокрую).

Полутуши, предназначенные для производства пастеризованных консервов, фламбируют пламенем газовой гарелки (15-20 сек) или после разделки части полутуши обрабатывают горячим воздухом в специальной машине при температуре (120±2,5) ºС в течение 60-90 с или при температуре 90-95 ºС в течение 6-8 мин. Эти меры обеспечивают уменьшение содержание микроорганизмов на поверхности мяса в 1,5 раза.

Разделка мяса. В консервном производстве применяют различные схемы разделки мяса на костях с учетом ассортимента вырабатываемых консервов, технологических особенностей производства на каждом предприятии.

Разделка говяжьих полутуш на семь частей. Полутуши разделывают на подвесном пути или специальном разделочном столе:

вначале отрезают лопатку между мышцами, соединяющими лопатку с грудной частью;

затем отделяют или срезают шейную часть между последним шейным и первым грудным позвонками; после этого отрезают ножом грудную часть с реберными хрящами в месте соединения хрящей с ребрами;

после чего отрезают спинно-реберную часть от поясничной части между последним ребром и первым поясничным позвонком, при этом все ребра остаются на спинно-реберной части;

далее отрезают от тазобедренной части поясничную часть с пашиной по линии, проходящей между последним поясничным позвонком и крестцовой костью;

в конце крестцовую часть отделяют от тазобедренной по линии, проходящей между крестцовой и тазовыми костями.

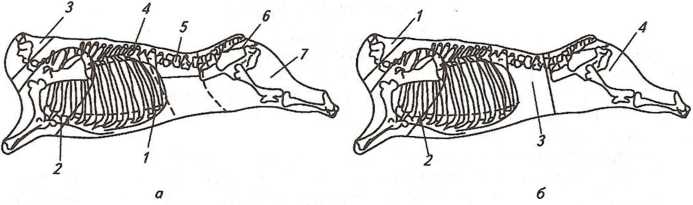

Схема разделки говяжьих полутуш на семь частей приведена на рисунке 1 (а).

Рисунок 1 – Схема разделки говяжьих полутуш в консервном производстве

а - на семь частей; 1- грудная; 2 – лопаточная; 3 - шейная; 4 - спинно-реберная; 5- поясничная; 6- крестцовая; 7 - тазобедренная; б – на четыре части: 1 – шейная; 2 - лопаточная; 3 - спинно-поясничная; 4 - тазобедренная

Разделка говяжьих полутуш на четыре части - рисунок 1(б). Шейный отруб I с зарезом отделяют между VI и VII шейными позвонками с прилегающими к ним мышечной и другими тканями. Лопаточная часть 2 содержит лопатку, плечевую, локтевую и лучевую кости с прилегающими к ним мышечной и другими тканями.

Спинно-поясничная часть 3 включает спинно-реберную, содержащую грудные позвонки с ребрами, и поясничную, содержащую шесть поясничных позвонков части, с прилегающими к ним мышечной и другими тканями.

Разделка свиных полутуш. В консервном производстве применяют разделку свиных полутуш на три части.

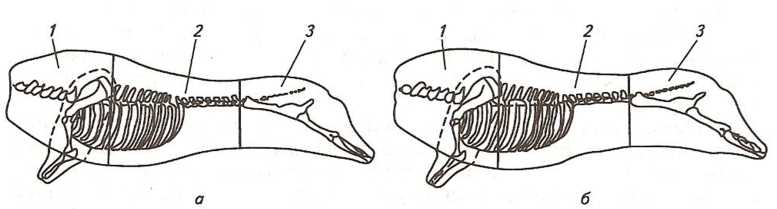

При разделке свиных полутуш дисковыми ножами на конвейере (рисунок - 2 а) отделяют заднюю часть с крестцовой между последним и предпоследним поясничными позвонками; переднюю часть – между IV и V грудными позвонками (при этом на передней части остается четыре ребра); крестцовую часть отделяют от тазобедренной на ленточной пиле.

Рисунок 2 – Схема разделки свиных полутуш в консервном производстве

а – на три части на конвейере дисковыми ножами:

1 –передняя; 2 – средняя; 3 – задняя;

б – на три части на подвесных путях или столах:

1 – лопаточная; 2 – грудореберная; 3 - задняя

При работе на подвесных путях или стационарных столах свиные полутуши разделывают на следующие части (рисунок - 2 б): лопатку, грудореберную, включая шею, и заднюю части.

При этом сначала отделяют лопатку между мышцами, соединяющими ее с передней частью, а затем грудореберную часть, включая шейную и филейную части между последним и предпоследним поясничным позвонками.

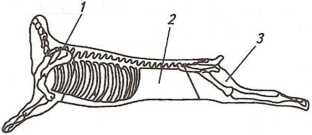

Разделка бараньих туш и полутуш. Бараньи туши и полутуши разделывают на три части: 1 – лопаточную, 2 – грудореберную, 3 – заднюю (рисунок 3).

Рисунок 3 – Схема разделки бараньих туш в консервном производстве

1 – лопаточная; 2 – грудореберная; 3 - задняя

Лопаточную часть I отделяют от полутуши перпендикулярной линией позади угла лопатки между V и V1 грудными позвонками. От этого отруба отделяют снизу рульку по локтевой сустав. В отруб входят семь шейных и пять грудных позвонков, пять ребер, грудная кость, лопатка и плечевая кость, с прилегающей к ней мякотной частью.

Грудореберную часть 2 отделяют по последний поясничный позвонок. Она включает десять грудных позвонков и ребер и всю поясницу с прилегающей к ним мякотной частью.

Задняя часть 3 включает крестцовую, тазовые, бедренные кости, кости голени, скакательный сустав с прилегающей к ним мякотной частью.

Обвалка мяса. Мясо, поступающее на обвалку, должно иметь температуру в толще мышц не ниже 1 и не выше 12ºС.

По способу организации в консервном производстве применяют потушную и дифференцированную обвалку.

При потушной обвалке один обвальщик обваливает целиком тушу, при дифференцированной – тушу обваливают несколько обвальщиков, причем каждый обрабатывает определенный отруб.

Мясо, предназначенное для изготовления натуральных консервов, отделяют от костей в один прием большими кусками. Для производства ветчинных консервов при обвалке свиных полутуш отделяют от отрубов задний окорок, лопаточную, шейную части.

С целью снижения потерь мясного сырья используют устройства для механической дообвалки костей скелета скота. При этом получают мясную массу (мясо мехобвалки), содержащую 8,6….12% белка и 22….43% жира, используемую при изготовлении фаршевых и паштетных консервов.

Приемы обвалки мяса аналогичны таковым в колбасном производстве.

Жиловка. Мясо жилуют, удаляя лишь грубые соединительнотканные образования, крупные сосуды, железы, хрящи, кости. Межмышечный жир при жиловке свинины не удаляют.

Жир-сырец жилуют, отделяя посторонние ткани и прирези. При жиловке мясо и жир-сырец нарезают на куски массой до 500-600 г (при последующей ручной нарезке) и до 2 кг и более (при машинной нарезке).

У мяса крупного и мелкого рогатого скота удаляют покровный жир толщиной свыше 1 см. У мяса свиней удаляют хребтовый и боковой шпик, который снимают перед разделкой или обвалкой. Шпик можно снимать в процессе жиловки.

Температура жилованного мяса не должна превышать 8 ºС.

Сортировка жилованного мяса. Жилованное мясо разделяют на группы в зависимости от содержания жировой и соединительной ткани для говядины и жировой ткани – для свинины.

Мясо говядины. Односортная жиловка и сортировка. От туш I и II категорий упитанности при односортной жиловке от всех частей туши получают мышечную ткань с массовой долей жировой и соединительной тканей не более 6 %.

Жиловка и сортировка говядины I категории упитанности на две группы (с выделением жирной говядины):

первую группу составляет мышечная ткань с массовой долей жировой и соединительной тканей не более 6 % от всех частей туши;

Вторую группу составляет мышечная ткань с массовой долей жировой и соединительной тканей не более 35 % (спинно-реберная, грудная часть, часть пашины и др.).

Жиловка и сортировка говядины I и II категории упитанности на две группы (с выделением говядины высшего сорта):

первая группа – мышечная ткань без видимых включений жировой и соединительной тканей (длиннейшей мышцы груди и поясницы; мякоть тазобедренной части – четыре куска: верхний, внутренний, боковой и наружный;

вторая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 14 % (мясо от всех частей туши или спинно-реберная часть).

Жиловка и сортировка говядины I и II категории упитанности на пять групп (с выделением шейного отруба):

первая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 6 % от всех частей туши;

вторая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 14 % (спинно-реберная часть);

третья группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 35 % (спинно-реберная, грудная часть, часть от пашины);

четвертая группа - мышечная ткань с массовой долей соединительной тканей не более 20 % (голяшка, пашина);

пятая группа – шейный отруб.

Допускается жиловку мяса производить без выделения третьей группы, тогда увеличивается выход жилованного мяса второй группы.

Жиловка и сортировка говядины I и II категории упитанности на пять групп (без выделения шейного отруба):

первая группа – мышечная ткань без видимых включений жировой и соединительной тканей (длиннейшей мышцы груди и поясницы; мякоть тазобедренной части – четыре куска: верхний, внутренний, боковой и наружный);

вторая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 6 % (мясо от всех частей туши после выделения жилованного мяса первой группы);

третья группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 14 % (мясо от всех частей туши или спинно-реберная часть);

четвертая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 35 % (остатки после выделения первых трех групп – спинно-реберной части, грудной части, части пашины и др.);

пятая группа – мышечная ткань с массовой долей соединительной тканей не более 20 % (голяшка, пашина);

Мясо свинины. Односортная жиловка и сортировка. От свиных туш II, III и IV категорий упитанности при односортной жиловке от всех частей туши получают мышечную ткань с массовой долей жировой ткани не более 30 %, в том числе свинину жирную с массовой долей жировой ткани не более 80 % (пашина, мякотная часть с ребер и др.).

Жиловка и сортировка свинины I, II и III категорий упитанности на пять групп:

первая группа - шейка;

вторая группа - мышечная ткань без видимых включений жировой ткани (тазобедренная часть, лопаточная часть, мышцы спины и поясницы);

третья группа - мышечная ткань с массовой долей жировой ткани не более 15 % (мясо от всех частей потуши);

четвертая группа - мышечная ткань с массовой долей жировой ткани не более 30 % (мясо от всех частей потуши);

пятая группа - мышечная ткань с массовой долей жировой ткани не более 80 %.

Жиловка и сортировка свинины II и IV категорий упитанности на шесть групп:

первая группа - мышечная ткань без видимых включений жировой ткани;

вторая группа - мышечная ткань с массовой долей жировой ткани не более 15 %;

третья группа – мышечная ткань с массовой долей жировой ткани 15-30 %;

четвертая группа - мышечная ткань с массовой долей жировой ткани 30-80 %;

пятая группа - мышечная ткань с массовой долей соединительной ткани не более 20 %;

шестая группа – шейка.

Мясо баранины. Односортная жиловка и сортировка. От бараньих туш I и II категорий упитанности при односортной жиловке от всех частей туши получают мышечную ткань с массовой долей жировой и соединительной тканей не более 20 %.

Жиловка и сортировка баранины I категории упитанности на две группы:

первая группа - мышечная ткань с массовой долей жировой и соединительной тканей не более 6 % (от всех частей туши);

вторую группу составляет мышечная ткань с массовой долей жировой и соединительной тканей не более 35 % (спинно-реберная, грудная часть, часть от пашины и др.).

В зависимости от характеристики, качества и вида сырья различные части туши и мясо с них можно использовать для производства различных видов консервов.

Отрубы свиных туш беконной и мясной категории упитанности со шкурой применяют в основном для изготовления ветчинных консервов, а мясо после обвалки – для фаршевых консервов. Из мяса свиных туш обрезных и мясной категории упитанности без шкуры при полной их обвалке приготавливают фаршевые консервы «Свинина тушеная», «Завтрак туриста» и др.

При разделке и обвалке говяжьих туш I категории упитанности часть сырья используют для изготовления пастеризованных консервов, а жилованное мясо - для фаршевых, мясо-растительных консервов, мяса тушеного и т.п.

При полной обвалке говяжьих туш II категории упитанности и баранины полной обвалки вырабатывают консервы «Говядина тушеная» и «Баранина тушеная».

Подготовка замороженных мясных блоков и блоков из субпродуктов. При использовании замороженных мясных блоков и блоков из субпродуктов для производства мясных и мясосодержащих консервов подготовку блоков осуществляют так же, как и при производстве колбасных изделий.

При использовании нежилованных мясных блоков мясо после размораживания жилуют и сортируют, как описано выше.

Измельчение мясного сырья. Измельчение мясного сырья производят различными способами в зависимости от вида вырабатываемых консервов. При производстве натуральных консервов отжилованное мясо перед порционированием в банки нарезают вручную или на мясорезательных машинах на куски от 30 до 200 г. Тушки кроликов и птицы перед фасованием разрубают на куски массой до 200 г.

При производстве фаршевых, паштетных консервов, консервов детского и диетического питания мясное сырье измельчают на волчках, куттерах, куттер - мешалках, эмульситаторах и коллоидных мельницах.

Посол сырья. Поваренную соль при изготовлении мясных консервов вводят в мясное сырье на разных стадиях технологической обработки:

добавляют непосредственно при фасовании продукта в банки («Мясо тушеное»);

добавляют перед перемешиванием с другими компонентами на мешалке, а затем передают продукты на фасование (мясо-растительные консервы);

добавляют в куттер вместе со специями и бульоном (паштетные консервы);

процесс посола совмещают с другими видами технологической обработки: бланшированием («Почки в томатном соусе»), обжаркой («Мозги жареные»).

При производстве ветчинных консервов, независимо от вида последующей тепловой обработки, посол осуществляют сухим, мокрым и смешанным способом. Окорока и лопаточную часть после зачистки шприцуют, заливают рассолом и выдерживают для посола («Ветчина деликатесная» - 2сут.) После посола окорока и лопаточную часть выдерживают для созревания 5-7 суток, коптят, обваливают, варят в формах, после чего охлаждают и фасуют в банки. При изготовлении «Ветчины рубленой» полужирную свинину перемешивают в мешалке с рассолом и выдерживают 2 суток для посола и созревания. При подготовке сырья для производства консервов «Завтрак туриста» и «Бекон рубленый» посолочные ингредиенты перемешивают с мясом в мешалке и солят в течение от 48 час («Завтрак туриста») до 4-5 суток («Бекон рубленый»).

Предварительная тепловая обработка

Некоторые виды основного сырья перед закладкой в банки подвергают предварительной тепловой обработке: бланшированию, обжариванию, варке, обжарке, копчению.

Бланширование представляет собой кратковременную варку сырья в воде, в собственном соку или в паровой среде до неполной готовности. Масса мяса при этом уменьшается на 40-45 %, а объем - на 25-30 %, что позволяет максимально использовать полезную вместимость тары при фасовании консервов и увеличить концентрацию пищевых веществ в продукте. При этом происходит инактивация мышечных ферментов и гибель вегетативной формы микроорганизмов, находящихся в мясе, в результате чего повышается эффективность последующей стерилизации. Существует несколько способов бланширования мяса:

жилованное мясо закладывают в бланширователь (или котел с кипящей водой) в соотношении 1:1,3. С целью получения необходимой концентрации бульона в одном котле бланшируют три закладки мяса. Первую закладку бланшируют 50-60 минут, вторую – 75 минут и третью – 90 минут.

бланширование мяса в собственном соку. Мясо загружают в бланширователь на 2/3 объема с добавлением горячей воды (4-6 % массы мяса). После однократной бланшировки в течение 30-40 минут получают бульон достаточно концентрированный и пригодный для использования в консервах.

к мясу добавляют 15-20 % воды, бланшируют 30-40 минут, после чего мясо выгружают, а оставшийся бульон выпаривают до объема, равного 15-20 % к массе следующей партии мяса. По окончании бланширования второй партии бульон по концентрации пригоден для добавления в консервы (содержит не менее 15 % сухих веществ).

Предпочтительнее производить бланширование паром, так как при этом потери растворимых веществ наименьшие.

Бланширование считается законченным, если мясо на разрезе имеет серый цвет и не выделяет при надавливании кровянистого мясного сока.

Мясное сырье бланшируют при производстве субпродуктовых, паштетных и других консервов. По окончании бланширования мясное сырье охлаждают до 45-55С и посылают на фасование или другую технологическую обработку.

Обжаривание – это тепловая обработка продуктов в присутствии достаточно большого количества жира. В процессе обжаривания поверхностный слой мяса обезвоживается и уплотняется. Кроме того, жир при обжаривании пропитывает продукт и увеличивает его пищевую ценность. Продолжительность обжаривания в зависимости от размеров кусков и видов сырья составляет от 8 до 45 минут. Величина потерь массы мясного сырья при обжаривании составляет от 35 до 60 %.

Сырье обжаривают при изготовлении консервов «Мясо жареное», «Гуляш» и др. В зависимости от вида консервов обжаривание производят после бланширования или без него, с использованием костного, свиного жира, рафинированного подсолнечного масла.

Копчение и обжарку используют при подготовке к фасованию мясных консервов. Например, после посола холодному копчению подвергают «Ветчину деликатесную» (3 часа), а горячим копчением обрабатывают «Грудинку говяжью копченую» (8-10 часов) и т.д. Обжарке подвергают ограниченное количество мясопродуктов, предназначенных для консервирования («Сосиски русские»).

Варке в консервном производстве подвергают сформованные сосиски («Сосиски русские») после обжарки, посоленное сырье для изготовления ветчинных консервов, соленое или несоленое сырье в формах.

Подготовка субпродуктов. На переработку субпродукты направляют в охлажденном или размороженном состояниях с температурой в толще мышц 0÷4 °С.

Обработка субпродуктов перед их использованием в консервном производстве включает их размораживание, освобождение от загрязнений, удаление малоценных тканей, отделение жира.

Мясную обрезь и диафрагму говяжью и свиную тщательно зачищают от загрязнений, кровоподтеков, прирезей шкуры желез, грубой соединительной ткани, промывают холодной проточной водой, жилуют и направляют на измельчение.

Языки осматривают, удаляют остатки калтыка, подъязычной кости, моют, очищают от слизистой оболочки на центрифугах (температура воды 75-80С, продолжительность обработки говяжьих языков 3-4 мин, свиных – 2 мин и бараньих - 1 мин). Затем языки охлаждают сначала в проточной холодной воде, а затем направляют на охлаждение в камеры, где они охлаждаются до температуры не выше 4 ºС.

Печень осматривают, жилуют, удаляя крупные кровеносные сосуды, лимфатические узлы, желчные протоки, остатки жировой ткани, нарезают на куски массой 300-500 г и промывают в холодной воде.

Почки жилуют, удаляют при этом жировые отложения и сосудистые ответвления, разрезают вдоль, промывают, а затем 2 часа вымачивают в холодной проточной воде.

Сердце свиное и говяжье разрезают пополам, удаляют сгустки крови, крупные кровеносные сосуды, промывают холодной проточной водой, нарезают на куски массой 0,3-0,5 кг и направляют на измельчение или варку.

Легкие свиные и говяжьи разрезают в продольном направлении по ходу бронхов, зачищают от загрязнений, кровоподтеков, сгустков крови, крупных бронхов, вымачивают в воде в течение 2 ч, промывают в проточной воде и направляют на варку.

Мозги промывают в холодной воде, удаляют наружную оболочку, кровоподтеки, сосудисто-нервные пучки, разделяют на 2 полушария и вторично промывают.

Рубец моют в теплой воде, зачищают от слизистой оболочки, нарезают на куски по 0,5-1,5 кг.

Вымя обезжиривают, разрезают на куски, моют в воде 20-30 мин. или вымачивают в 5 % растворе уксуса в течение 5 мин.

Подготовка тушек птицы, кроликов. Размороженные или охлажденные тушки птицы опаливают и зачищают. У опаленных тушек отделяют лапки по скакательный сустав и крылышки по плечевой сустав.

У непотрошеной и полупотрошеной птицы отрубают голову, удаляют внутренности, моют и разрезают на части. Печень, желудок и сердце зачищают, обезжиривают и промывают.

Тушки кроликов после опаливания зачищают, разрубают по хребту, режут пополам. Отделяют почки, остатки горла и пищевода, промывают водой или вымачивают 10-12 часов в 1% -ном растворе уксуса.

После приемки и предварительной обработки, измельчения и перемешивания мясо, субпродукты, тушки птицы и кроликов, учитывая разнообразие выпускаемых консервов, обрабатывают по-разному перед закладкой в банки: варят, бланшируют, обжаривают, солят, формуют и т.д. в соответствии с рецептурой и технологической инструкцией.

Посол языков. Посол языков осуществляют рассолом плотностью 1,05 г/см3 (в 100 л питьевой воды растворяют 7 кг поваренной соли, 0,5 кг сахара и 7,5 г нитрита натрия) при температуре 4 °С. Языки заливают рассолом температурой (4,5 ± 0,5) °С в количестве 30 % массы языков.

Продолжительность посола в сутках: говяжьих языков 3...5, свиных 2...3, бараньих 1,5...2 при температуре в посолочном отделении не выше 4 °С.

После окончания процесса посола языки выкладывают на 2...3 ч для стекания рассола, а затем направляют для изготовления консервов «Языки в собственном соку» или на варку для консервов «Языки в желе» и «Языки отварные в желе».

Варка языков. Языки варят в котлах, загружая их в кипящую воду и вновь быстро доводя до кипения.

Языки варят до достижения в центре корневой части температуры (80 ± 2) °С. Продолжительность варки с момента закипания в минутах: говяжьих языков 60...90, свиных 30...40, бараньих 20...25.

После окончания процесса варки языки зачищают. Языки с кожицей (неочищенные) варят на 30 % времени дольше.

Потери массы при варке языков не должны превышать следующих значений: говяжьих — 28,5 %, свиных — 30,5 %; бараньих — 33,5 %.

Бланширование и обжаривание субпродуктов. Бланшируют говяжью и свиную печень, почки. Бланширование сырья ведут в открытых котлах. Количество добавляемой воды к мясному сырью при бланшировании составляет до 300 %,

Печень говяжью и свиную бланшируют в кипящей воде при соотношении печени и воды 1:3 в течение 15...20 мин до обесцвечивания, затем охлаждают холодной проточной водой или на стеллажах до температуры 10...12 °С и направляют на измельчение.

Выход бланшированной печени составляет 65 % массы сырья до бланширования.

Промытые почки бланшируют в соленой воде (2 % поваренной соли) при соотношении почек и воды 1:2 в течение 5 мин при кипении. Бланшированные почки тщательно промывают, чтобы полностью удалить запах. Промытые почки направляют на обжаривание в двустенных котлах или на противнях в горячем костном жире (5 % массы бланшированных почек) в течение 15...20 мин.

Варка субпродуктов. Варят субпродукты в открытых и закрытых котлах. Количество добавляемой воды к мясному сырью при варке составляет: в открытых котлах — до 150 %, в закрытых — 45...50 %.

Для отдельных видов мясных и мясосодержащих консервов подготовленные субпродукты (сердце говяжье или свиное, легкие говяжьи или свиные, говяжий рубец и свиной желудок) варят при температуре 90...95 °С, сердце и легкие (вместе или по отдельности) в открытых котлах 2...3 ч, в закрытых котлах — 3...4 ч, говяжьи рубцы и свиные желудки (вместе или по отдельности) в открытых котлах — 2...2,5 ч. Затем сырье раскладывают тонким слоем на столы или стеллажи, охлаждают: сердце и легкие до температуры 10...12 °С, говяжьи рубцы и свиные желудки до температуры 4...6 °С.

Чтобы удалить специфический запах рубцов и желудков, рекомендуется довести их до кипения и слить первую воду.

Сердце, легкие и печень допускается варить (бланшировать) вместе в одном открытом котле, куда за 10...15 мин до окончания варки сердца и легких закладывают печень.

Выход вареных субпродуктов составляет: сердце — 60 %, говяжьи легкие—62, свиные легкие —61, говяжьи рубцы —55, свиные желудки — 55 % массы сырья до варки.

Для производства паштетных консервов бланшированное и вареное сырье измельчают на волчке с диаметром отверстий решетки 2...3 мм.

Подготовка крупы. Крупы всех видов пропускают через магнитный сепаратор и удаляют посторонние примеси. Рис, пшено, гречневую и перловую крупы просеивают и промывают холодной водой в течение 10...15 мин до полного удаления мучеля.

Количество воды, поглощенной крупой, определяют, взвешивая крупу до промывания и после него, и исключая ее из указанного в рецептуре количества воды.

Подготовка бобовых. Горох, фасоль и чечевицу очищают от примесей и неполноценных зерен, замачивают в теплой воде, меняя ее через 3 ч; влажность бобов доводят до 60 %. Моют и бланшируют замоченные бобы 6 мин (без замачивания — 20 мин), выход после бланширования составляет 230 %.

Подготовка макаронных изделий. Макароны (лапшу, вермишель) инспектируют, удаляют из них посторонние примеси, бланшируют в кипящей воде 10 мин (набухание около 100 %), после чего выгружают и промывают холодной водой для устранения клейкости. К промытым макаронам (вермишели, лапше) добавляют расплавленный жир (во избежание склеивания их в готовых консервах), после чего всю массу перемешивают.

Подготовка овощей. Подготовку овощей необходимо проводить в специально выделенном помещении, обособленном от других помещений.

Подготовка лука. Репчатый лук чистят, удаляют подгнившие и дефектные луковицы, моют в чистой воде, измельчают на волчке с диаметром отверстий решетки 5 мм.

Сушеный лук осматривают, отбирают почерневшие, с остатками чешуи и донца пластинки и посторонние примеси. Затем лук в количестве 25 % нормы свежего очищенного лука замачивают в трехкратном количестве воды в течение 1ч и измельчают на волчке с диаметром отверстий решетки 5 мм.

Для мясных консервов в соусе, паштетных консервов и отдельных видов мясосодержащих консервов измельченный свежий и замоченный лук жарят в жире до коричневого цвета и измельчают на волчке с диаметром отверстий решетки 3 мм (жир или растительное масло берут в количестве 20 % нормы лука).

Подготовка моркови и редьки. Сырую морковь и свежую редьку промывают в проточной воде, полностью удаляя загрязнения, отрезают корневую часть, очищают и измельчают вручную на терке или на волчке с диаметром отверстий решетки 2...3 мм.

Сушеную морковь инспектируют и замачивают в холодной воде в течение 3...4 ч. Норма воды при замачивании составляет 890 г, сушеной моркови — 110 г. Набухшую морковь отделяют от воды и направляют на измельчение. Последующие операции аналогичны таковым для свежей моркови.

Измельченную морковь обжаривают в жире или на растительном масле на противнях при температуре 115...120 °С, не допуская сильного поджаривания.

Подготовка картофеля. Картофельные клубни инспектируют, моют холодной проточной водой, полностью удаляя загрязнения, очищают от кожицы и глазков, применяя различные машины с терочной поверхностью.

Очищенный картофель допускается хранить в холодной воде не более 4 ч. Очищенный или очищенный сульфитированный сырой картофель промывают, варят при температуре 80...95 °С в течение 30...40 мин до готовности. Сульфитированный картофель варят только в открытых котлах.

Нарезанный кубиками картофель варят в бланширователе или опрокидывающихся котлах в кипящей подсоленной воде до полуготовности в течение 25 мин. Затем охлаждают в охладителе барабанного типа и после полного стекания воды в качающемся грохоте направляют на фасование; температура продукта не должна быть выше 50 °С.

Подготовка капусты. Свежую белокочанную капусту очищают от верхних зеленых загрязненных и загнивших листьев, удаляют кочерыжки, моют холодной проточной водой, разрезают на четыре—восемь частей и шинкуют на шинковальной машине.

Допускается использование замороженной капусты. Для замораживания используют подготовленную свежую капусту, разрезанную на части, или шинкованную.

При использовании замороженной капусты для приготовления пельменей ее измельчают на куттере в течение 1-1,5 мин или частично размораживают на воздухе в течение 1-2 ч и направляют на куттерование.

Квашеную капусту отделяют от рассола (путем свободного отекания) и инспектируют, удаляют посторонние примеси, кусочки кочерыг. Если капуста имеет повышенную кислотность, ее промывают.

Свежую или квашеную капусту, пассерованные морковь и лук, жир, сахар, соль, томат-пасту закладывают в котел, перемешивают и тушат до готовности в течение 30 мин. Тушеную капусту охлаждают до температуры не выше 50 °С и подают на фасование.

Подготовка муки. Муку просеивают, пропускают через магнитный сепаратор и подвергают сухой пассеровке, т. е. прожаривают без добавления жира (прокаливают) до приобретения равномерного светло-кремового оттенка. Муку тщательно помешивают во избежание подгорания и неравномерного прокаливания.

Подготовка прочего вспомогательного сырья. Поваренную соль, сахар и пряности просеивают, чтобы удалить посторонние примеси и комки.

Лавровый лист инспектируют, при этом удаляют посторонние примеси, веточки, загнившие листья, а затем промывают холодной водой.

Сушеный лук, крупу, поваренную соль, сахар, пряности перед использованием пропускают через магнитный сепаратор.

Подготовка бульонов и соусов. Бульоны применяют для изготовления консервов «Мясо в собственном соку», а также для приготовления соусов для консервов «Мясо в соусе». Бульоны получают при бланшировании мяса, а также в результате варки костей после обвалки мяса.

Приготовление бульонов. Бульоны получают при бланшировании мяса в непрерывнодействующих бланширователях или двустенных котлах, а также при варке костей и клейдающего сырья.

Приготовление бульона для консервов «Мясо в собственном соку». При бланшировании мяса в котлах их заполняют на 2/3 объема. Перед загрузкой мяса в котлы наливают горячую воду в количестве 4 - 6 % массы мяса. Закладывая мясо в котел, его пересыпают поваренной солью и черным молотым перцем (на 100 кг мяса — 860 г поваренной соли и 9 г черного молотого перца).

При бланшировании мяса в непрерывнодействующих аппаратах поваренную соль и перец добавляют к мясу до его загрузки в бланширователь. Продолжительность бланширования в двустенных котлах составляет 30...35 мин.

Бланшируют мясо до появления серого цвета на разрезе куска мяса.

Полученный в процессе бланширования бульон крепостью при температуре 75 °С не ниже 15 % сухих веществ по клеемеру (15° Зура) без фильтрования поступает на розлив (температура не ниже 70 °C).

Приготовление желирующего бульона. Желирующий бульон применяют вместо желатина. Его готовят из говяжьих сухожилий, которые промывают холодной водой, затем заливают их холодной водой, доводят до кипения и кипятят 10 мин, периодически перемешивая. Воду сливают, а сухожилия вновь заливают холодной водой в соотношении 1:4. Воду доводят до 85 °С и варят при этой температуре (15 ± 1) ч, не допуская повышения температуры, чтобы бульон не помутнел. По окончании варки бульон фильтруют через 5...6 слоев марли и сливают в сборник, в котором поддерживают температуру (72 + 2) °С, откуда подают на фасование и используют вместо желатина. Выход бульона - 65 % массы заливаемой воды.

Приготовление соуса. Для приготовления соуса в двустенный котел закладывают костный жир, нагревают, добавляют нарезанный свежий или сушеный замоченный лук, обжаривают его до появления золотистой окраски, после чего насыпают муку. Полученную смесь прожаривают 5 мин и вводят при помешивании бульон, приготовленный из костей, томатную пасту, поваренную соль, сахар, черный перец и кипятят в течение 15 мин с момента закипания. Перед подачей на фасование в него добавляют уксус. Соус перед фасованием в банки должен иметь температуру 70...80 °С.

Подготовка желатина. Желатин перед использованием подвергают трехкратной тепловой обработке при температуре (80 ± 1,5) °С в течение 6 ч (один цикл нагрева). В промежутках между нагревами желатин выдерживают при температуре (37 ± 1) °С в течение 2...3 сут.

Допускается однократная тепловая обработка желатина, содержащего не более 10 000 микробных клеток в 1 г.

После обработки желатин хранят в герметичной таре при температуре не выше 8 °С не более 10 сут.

Подготовка клейдающего сырья. При производстве консервов «Завтрак туриста» используют клейдающее сырье. Для полного использования клейдающих веществ, содержащихся в свиной шкурке, сухожилиях, рекомендуется перерабатывать их в сыром виде; при этом улучшаются желирующие свойства, товарный вид и вкус консервов.

Клейдающее сырье закладывают в котел, заливают холодной водой и промывают. Затем воду сливают, а сырье вновь заливают водой, в которой выдерживают в течение 1 ч, после чего воду сливают, а сырье измельчают сначала на волчке с диаметром отверстий решетки 16...25 мм, а затем с диаметром отверстий решетки 2...3 мм. Рекомендуется перед измельчением сырье бланшировать в течение 10... 15 мин.

Подготовка жирового сырья. Жир-сырец измельчают на волчке с диаметром отверстий решетки 5 мм. Если используют топленый жир, его предварительно растапливают до температуры не выше 50 °С и передают на дозирование.

Подготовка соевых белковых препаратов. Текстурированную соевую муку (кусочки) гидратируют водой в соотношении мука: вода 1:3. Температура воды 15...20°С. Продолжительность гидратации соевых белковых препаратов не менее 50 мин.

Особенности производства консервов отдельных видов

Для производства консервов «Мясо тушеное» из говядины, свинины, баранины, конины и оленины жилованное мясо измельчают на мясорезательных машинах или на волчках через приемные решетки на кусочки массой 50...120 г. Допускается отклонение по массе кусочков до 20 % общего объема. Измельченное мясное сырье и другие ингредиенты, предусмотренные рецептурами, передают на фасование.

При производстве консервов «Мясо отварное в собственном соку» жилованное мясо нарезают на кусочки массой 60...70 г и бланшируют. После бланширования мясо и все необходимые компоненты направляют на пор-ционирование (фасование).

Для консервов «Мясо в соусе» жилованное мясо нарезают на мясорезательных машинах на куски массой 30...60 г. Шпик измельчают на волчках с диаметром отверстий решетки 16 мм.

Все подготовленные компоненты загружают в мешалку и перемешивают в течение 3...4 мин до равномерного распределения их в смеси. В мешалку загружают сырье в следующей последовательности: мясо, шпик, мука, сухое молоко. Поваренную соль с черным молотым перцем и измельченный лук равномерно загружают в процессе перемешивания. Полученную смесь передают на фасование.

Консервы из языков говяжьих, свиных, бараньих выпускают следующих наименований: «Языки отварные в желе», «Языки в желе», «Языки в собственном соку». Для консервов «Языки отварные в желе» используют отварные языки, для консервов «Языки в желе» используют языки посоленные и отварные, для консервов «Языки в собственном соку» — посоленные языки.

Подготовленные языки, желатин и специи направляют на фасование. В банки закладывают желатин, затем черный перец горошком, лавровый лист, поваренную соль (при наличии в рецептуре), языки (ломтиками, кусками или целиком) и доливают доверху водой (при наличии в рецептуре). Мелкие языки укладывают целиком наружной поверхностью к стенке банки, корневой частью внутрь. Крупные языки нарезают на куски по высоте банки или ломтиками толщиной около 5 мм.

При производстве консервов «Сердце» его тщательно жилуют, при этом удаляют жировые отложения, грубую соединительную ткань и сгустки крови, после чего режут на куски массой 40...50 г и промывают холодной проточной водой.

Нарезанные овощи (морковь, лук) обжаривают в жире или растительном масле (10 % массы овощей) на противнях, не допуская сильного поджаривания.

Муку пассеруют без добавления жира до приобретения равномерного палевого цвета.

Растительное рафинированное масло прокаливают, чтобы предотвратить пенообразование и устранить запах.

Кусочки сердца пересыпают смесью поваренной соли, молотого черного перца и равномерно панируют пассерованной мукой в процессе перемешивания в мешалке.

Банки наполняют в следующем порядке: на дно наливают растопленный жир, затем обжаренные овощи и панированные кусочки сердца.

Для консервов «Почки в томатном соусе» обжаренные почки поступают на накопительный стол, где их раскладывают в банки и заливают специально приготовленным горячим соусом (70...80 °С).

Для приготовления соуса в двустенный котел закладывают костный жир, нагревают, добавляют нарезанный свежий или замоченный лук, обжаривают его до появления золотистой окраски, после чего насыпают муку и прожаривают еще 5 мин. Затем при тщательном перемешивании добавляют бульон, приготовленный из костей, томат-пасту, соль, сахар, перец. Смесь доводят до кипения и кипятят в течение 15 мин. Перед самой подачей соуса в него добавляют уксус.

При производстве консервов «Печень в собственном соку» жилованную печень режут на куски массой 400...500 г, промывают проточной водой, затем выдерживают до полного стекания воды и измельчают на кусочки массой 40...50 г. Нарезанные овощи (лук и морковь) обжаривают в жире или растительном масле (10 % массы овощей) на противнях при температуре 115... 120 °С, не допуская поджаривания. Муку пассеруют без добавления жира до приобретения ею палевого цвета. Растительное рафинированное масло прокаливают, чтобы предотвратить пенообразование и устранить запах. Кусочки печени пересыпают смесью поваренной соли (1,5 %) и черного молотого перца (0,16 % массы печени), после чего панируют пассерованной мукой. Для предупреждения образования комков муки и получения равномерной панировки муку добавляют небольшими порциями в процессе перемешивания. Панируют печень непосредственно перед закладкой ее в банки. Расход муки составляет 4 % массы печени.

Банки наполняют в следующем порядке: на дно наливают жир (в горячем состоянии), затем закладывают обжаренные овощи и панированные кусочки печени (в соответствии с рецептурой).

Для консервов «Каша с мясом» жилованное мясо измельчают на волчке с диаметром отверстий решетки 12 или 16 мм или измельчают на мясорезательных машинах на куски массой до 50 г.

Говяжий топленый жир применяют в смеси с растительным маслом в соотношении 1:1 или используют смесь говяжьего топленого жира со свиным в соотношении 1:1 и говяжьего с костным в соотношении 2:3. Полученную жировую смесь перед употреблением доводят до температуры 45 °С. Жир-сырец говяжий, бараний или свиной измельчают на волчке с диаметром отверстий решетки 5 мм. Лук после измельчения обжаривают в жире или жировой смеси (20 % массы лука) до золотистого цвета.

Подготовленные компоненты в соответствии с рецептурами смешивают в мешалке, загружая их в следующем порядке: мясо, крупу, жир, а затем воду и перемешивают в течение З...4 мин до равномерного распределения составных компонентов. Поваренную соль, молотый перец и обжаренный лук добавляют в массу в процессе перемешивания. После окончания процесса перемешивания полученную массу передают на фасование.

При производстве консервов «Завтрак туриста» из говядины, свинины или баранины жилованное мясо измельчают на куски массой не более 70 г на волчке с двумя приемными решетками или через решетку с отверстиями диаметром 25 мм и ножом между ними или на мясорезательной машине.

Измельченное мясо перемешивают в мешалке с поваренной солью (или 2,5%-ным раствором поваренной соли), 2,5 %-ным раствором нитрита натрия, сахаром, черным и красным молотым перцем. Посоленное мясо раскладывают в емкости и выдерживают для созревания 2...4 сут при температуре 2...4 °С. Подготовленное клейдающее сырье измельчают на волчке с диаметром отверстий решетки 3 мм. Мясо, выдержанное в посоле, и измельченное клейдающее сырье перемешивают в мешалке 8...10 мин. Готовую массу направляют на шприцевание в банки.

При производстве консервов «Гуляш» мясо, измельченное на куски массой до 60 г, перемешивают в течение 1 мин в мешалке, при этом его равномерно посыпают пассерованной мукой. Затем в мешалку добавляют заранее приготовленную смесь, состоящую из томат-пасты, поваренной соли, черного и красного молотого перца, сахара и жареного лука.

Массу перемешивают в течение 1...2 мин, не допуская комкования муки. В противном случае это приведет к неравномерному распределению составных частей и увеличению выделения сока из мяса при стерилизации.

Полученную массу передают на фасование в банки.

Консервы «Сосиски» выпускают стерилизованные: «Сосиски молочные в свином жире», «Сосиски рижские» (в рассоле), «Сосиски молочные с капустой» и пастеризованные: «Сосиски рижские» (в рассоле).

Сосиски в натуральной оболочке обтирают чистым полотенцем, перекрученные кончики обрезают. С сосисок в искусственной оболочке снимают оболочку.

Свиной топленый жир подогревают в котле в течение 15 мин до температуры 100...120 °С, затем передают на фасование. Температура жира при фасовании должна быть 70...80 °С.

Для приготовления рассола в емкость вместимостью 25 л насыпают 7 кг поваренной соли, наливают холодную воду доверху и перемешивают до полного растворения поваренной соли. Емкость с рассолом помещают в автоклав и стерилизуют при температуре 120 °С в течение 30 мин или кипятят в течение 1-1,5 ч. Рассол охлаждают до 50...70 °С затем фильтруют через два слоя стерильной марли или через специальные фильтры. Затем кипяченой водой концентрированный рассол доводят до концентрации 3 %. Температура рассола при фасовании должна быть 70...80 °С.

Квашеную капусту промывают проточной водой, затем отжимают и загружают в мешалку, после чего перемешивают в течение 3 мин с топленым жиром (предварительно растопленным), луком, лавровым листом, томат-пастой, поваренной солью, сахаром и черным или белым молотым перцем.

Банки наполняют автоматическими дозаторами или вручную.

Для производства мясо-растительных консервов «Тушенка загородная» (из говядины, свинины, курицы) жилованное мясо измельчают на куски массой 50...70 г на волчках через приемную решетку или на мясорезательных машинах. Текстурированные соевые белковые препараты гидратируют водой при температуре 15...20 °С в течение 30 мин. Подготовленные рецептурные компоненты перемешивают в мешалках в течение 4...5 мин. Полученную массу направляют на фасование.

Для изготовления мясо-растительных консервов «Паштет аппетитный» жилованное мясо измельчают на волчке с диаметром отверстий решетки 2...3 мм. Печень нарезают на куски массой 250... 500 г и промывают в холодной воде в течение 30 мин, затем измельчают на волчке с диаметром отверстий решетки 2...3 мм. Измельченные мясо и печень бланшируют раздельно при температуре 75...80 °С. Текстурированные соевые белковые препараты гидратируют водой при температуре 15...20 °С в течение 30 мин.

Составление паштетной массы в соответствии с рецептурой осуществляют на куттере. Подготовленное сырье подают в куттер в следующем порядке: вначале обрабатывают бланшированное мясо в течение З...5мин, затем печень, гидратированные соевые белковые препараты, лук, муку, поваренную соль, специи. Общая продолжительность куттерования составляет 20...25 мин.

После куттерования паштетную массу обрабатывают на машинах тонкого измельчения (микрокуттер, коллоидная мельница, эмульситатор) и немедленно передают на фасование.

Для изготовления консервов «Фарш свиной сосисочный» жилованную свинину измельчают на волчке с диаметром отверстий решетки 3 мм и перемешивают с рассолом в количестве 10 кг рассола на 100 кг мяса.

Рецептура рассола: в 100 л воды растворяют 20 кг поваренной соли, 20 г сахара и 100 г нитрита натрия. Нитрит натрия используют в растворе концентрацией не выше 2,5 %.

Посоленную свинину помещают в емкости слоем толщиной не более 15 см и направляют на созревание при температуре 2...4 °С в течение 12...24 ч. Затем свинину куттеруют 1...3 мин до получения хорошо разработанного фарша, затем добавляют крахмал, специи, чешуйчатый лед в количестве 5 % массы соленой свинины и перемешивают 3 мин. Затем добавляют крахмал и специи и еще перемешивают в течение 3 мин.

Приготовлять фарш можно в мешалках, а затем обрабатывать на агрегатах тонкого измельчения мяса. В этом случае посоленную свинину загружают в мешалку, добавляют чешуйчатый лед в количестве 5 % массы соленой свинины и перемешивают в течение 2...3 мин. Затем добавляют крахмал, специи и перемешивают еще 2...3 мин, после чего полученную массу пропускают через агрегат тонкого измельчения.

Допускается вырабатывать консервы без предварительного посола мяса. В этом случае измельченную на волчке жилованную свинину куттеруют в течение 1...2 мин, добавляют чешуйчатый лед, поваренную соль, фосфаты и нитрит натрия в растворе концентрацией не выше 2,5 %, крахмал, сахар, пряности. Готовый фарш передают на шприцевание в банки.

Для изготовления консервов «Колбасный фарш отдельный» жилованные говядину и свинину измельчают раздельно на волчке с диаметром отверстий решетки 16 или 25 мм (для получения шрота) или 3 и 5 мм соответственно. Измельченные говядину и свинину солят раздельно, для чего в мешалку загружают измельченное мясо, затем 2 % поваренной соли, 0,1 % сахара и 0,005 % нитрита натрия массы мяса. Нитрит натрия добавляют в виде раствора концентрацией не выше 2,5 % (из расчета 280 г раствора на 100 кг мяса).

Посоленное мясо выдерживают для созревания в емкостях при температуре 2...4 °С в течение 24...48 ч (для шрота) или 12 ч (при степени измельчения 2...3 мм). Созревшее мясо измельчают на волчке с диаметром отверстий решетки 3 мм и передают на куттерование. Говядину и свинину куттеруют раздельно в течение 3...5 мин, при этом в куттер добавляют чешуйчатый лед в количестве 5 % массы основного сырья (говядина, свинина, шпик). Прокуттерованный фарш перемешивают в мешалке со шпиком, крахмалом и специями. Сначала загружают говядину, затем крахмал и специи, всю массу перемешивают 3...4 мин, после чего добавляют свинину и перемешивают еще 2...3 мин, затем загружают шпик, с которым всю массу перемешивают еще 2...3 мин. Готовый фарш передают на дозирование.

Можно изготовлять фарш на специальном агрегате тонкого измельчения мяса. В этом случае посоленную говядину загружают в мешалку агрегата, добавляют чешуйчатый лед в количестве 5 % массы посоленной говядины, свинины, шпика и перемешивают в течение 2...3 мин, затем добавляют посоленную свинину, крахмал и другие компоненты согласно рецептуре и перемешивают в течение 2...3 мин. Полученную массу пропускают через измельчитель. Тонкоизмельченный фарш перемешивают в мешалке с подготовленным шпиком в течение 2...3 мин. Готовый фарш передают на дозирование.

Допускается вырабатывать консервы без предварительной выдержки мяса в посоле с добавлением фосфатов. В этом случае жилованные говядину и свинину измельчают на волчке с диаметром отверстий решетки 3 мм и передают на куттерование, добавляя лед.

После куттерования тонкоизмельченное мясо передают на перемешивание. В мешалку или вакуумную мешалку добавляют поваренную соль, фосфаты, специи, нитрит натрия (в виде раствора концентрацией не выше 2,5 %), крахмал, сахар, пряности и перемешивают 2...3 мин, затем загружают подготовленный шпик и перемешивают еще 2...3 мин. Готовый фарш передают на дозирование в банки.

При производстве мясо-растительных консервов «Мясницкие с говядиной», «Кусковые со свининой», «Сытные—Фомич» жилованное мясо измельчают на волчке с диаметром отверстий решетки 25 мм. Подготовленную свиную шкурку измельчают на волчке с диаметром отверстий решетки 12... 16 мм. Текстурированные соевые белковые препараты гидратируют водой при температуре 15...20 °С в течение 30 мин. Пищевой топленый жир растапливают до температуры 70 °С. Подготовленные рецептурные компоненты перемешивают в мешалках в течение 3...5 мин. Полученную массу направляют на фасование.

Для изготовления мясных консервов из кроличьего мяса подготовленные тушки кроликов подвергают обвалке или после удаления трубчатых костей распиливают на куски массой 50... 120 г в зависимости от вместимости банок. В случае использования для фасовки стеклянных банок мясное сырье предварительно бланшируют в двустенных котлах с добавлением воды в течение 10...15 мин с момента закипания.

Для консервов «Кролик натуральный» мясное сырье перемешивают в мешалке с измельченными луком и чесноком, поваренной солью и специями в течение 8...10 мин. После перемешивания в мешалке подготовленную рецептурную смесь передают на фасование.

Для консервов «Кролик в томатном соусе» отдельно готовят соус в двустенных котлах, последовательно добавляя растительное масло, лук, чеснок, поваренную соль, специи, томат-пасту, воду и муку, периодически перемешивая. На фасовку мясное сырье и соус подают отдельно.

Для консервов «Кролик в сметанном соусе» мясное сырье перемешивают с крупно измельченной морковью — соломкой или кубиками размером 1,5...2 см и передают на фасовку. Соус готовят в двустенных котлах, последовательно добавляя сливочное масло, поваренную соль, сметану, воду и муку, периодически перемешивая. На фасовку мясное сырье и соус подают отдельно.

Для консервов «Кролик в масле» мясное сырье перемешивают в мешалке в течение З...5 мин с морковью, растительным маслом, поваренной солью, специями, водой и мукой до равномерного распределения ингредиентов. Подготовленную рецептурную смесь передают на фасование.

Для мясных консервов «Курица ароматная» подготовленные тушки кур, цыплят-бройлеров, цыплят разделяют на две половины вдоль грудной кости и позвоночника. Каждую половину разделяют на части. Измельченное куриное мясо на кости помещают в мешалку, затем заливают рассол, состоящий из 84 % воды, 10 % поваренной соли и 6 % комплексной пищевой добавки «Прокур 27» в количестве 25 % массы сырья, перемешивают в течение 15 мин. Посоленное мясо помещают в емкости и направляют на созревание при температуре 0...4 °С в течение 12 ч.

Выдержанное в посоле мясо кур помещают в мешалку, куда добавляют гидратированную комплексную пищевую добавку «Промикс-70», перемешивают 3...5 мин, затем добавляют измельченные лук, морковь, лавровый лист, зелень укропа и петрушки, перец черный молотый, перец душистый молотый и перемешивают до равномерного распределения компонентов.

Подготовленную массу направляют на фасование.

При производстве мясных консервов «Ветчина стерилизованная» свиные полутуши после разделки обрабатывают в специальной машине горячим воздухом при температуре (120 ± 2,5) °С в течение 60...90 с или при температуре 90...95 °С в течение 6...8 мин. Части полутуши подают в машину таким образом, чтобы исключить их контакт между собой. При отсутствии специальной машины всю полутушу перед разделкой фламбируют пламенем газовой горелки в течение 15…20 с.

Рассортированное мясо не должно находиться в сырьевом отделении более 20 мин, его необходимо направить на посол либо в охлаждаемую камеру при температуре 0...4°С для накапливания (длительность нахождения в камере не должна превышать 2 ч).

Жилованную свинину с массовой долей жировой ткани не более 30 % нарезают на куски в виде пластин толщиной 2 см и массой 150...200 г или измельчают на волчках через приемные решетки и направляют в посол. Жилованную свинину с массовой долей жировой ткани не более 20 % измельчают на волчке с диаметром отверстий решетки 2...3 мм и направляют в посол.

Желатин перед использованием подвергают трехкратной тепловой обработке при температуре (80 ± 1,5) °С в течение 6 ч (один цикл нагрева). В промежутках между нагревами желатин выдерживают при температуре (37 1) °С в течение 2...3 сут. После обработки желатин хранят в герметичной таре при температуре не выше 8 °С не более 8 сут.

Свиную шкурку промывают проточной холодной водой, затем выдерживают в холодной воде в течение 1 ч. Промытую шкурку бланшируют в кипящей воде в течение 15…20 мин, после чего передают на измельчение на волчке с диаметром отверстий решетки 10...12 мм, затем с диаметром отверстий решетки 3...5 мм.

Приготовление рассола осуществляют по общепринятым схемам.

Посол и созревание свинины проводят следующим образом: в массажер загружают измельченное мясо с массовой долей жировой и соединительной тканей не более 30 % (или не более 20 %) и заливают рассолом в количестве 13% массы мясного сырья, затем перемешивают в течение 30…60 мин при скорости вращения рабочего органа 16 мин-1. После чего сырье направляют на созревание при температуре (3±1) °С в течение 24...48 ч.

После окончания процесса созревания согласно рецептуре соленое мясное сырье загружают в мешалку, добавляют 1 % желатина или измельченную свиную шкурку и перемешивают в течение 8...10 мин.

Полученную рецептурную смесь фасуют в металлические банки.

Для изготовления пастеризованных ветчинных консервов «Ветчина любительская», «Ветчина особая», «Шейка ветчинная», «Ветчина рубленая» используют свинину в охлажденном состоянии I, II и III категорий в шкуре (масса туш в парном состоянии 53...86 кг).

Для изготовления консервов рекомендуется использовать полутуши с величиной рН мяса 5,7...6,2.

Разделку и подготовку мясного сырья, желатина, специй и рассола осуществляют аналогично операциям, применяемым для подготовки рецептурных компонентов для консервов «Ветчина стерилизованная».

Для консервов «Шейка ветчинная» используют сырье, выделяемое из шейной части свиных полутуш.

Для консервов «Ветчина особая» используют сырье, выделяемое из задних окороков, вырезки и длиннейшей мышцы груди.

Для консервов «Ветчина любительская» используют мясо с массовой долей жировой и соединительной тканями до 15 %, выделяемое из всех частей полутуши.

Для консервов «Ветчина рубленая» используют мясо с массовой долей жировой и соединительной тканями до 30 %, выделяемое из всех частей полутуши.

Рассортированное мясо не должно находиться в сырьевом отделении более 20 мин, его направляют на посол или в охлаждаемую камеру для накапливания при температуре 0...4 °С. Длительность нахождения сырья в камере не должна превышать 2 ч.

Посол мяса предусматривает шприцевание мяса на многоигольчатых шприцах, массирование, выдержку в состоянии покоя.

Общее количество вводимого в мясо шприцеванием рассола должно составлять для консервов «Ветчина рубленая» — 14 %, для остальных наименований — 13 % по отношению к подготовленному к посолу сырью (недостающее количество рассола добавляют непосредственно в емкость массажера). При массе кусков до 250 г весь рассол можно добавлять непосредственно в емкость при массировании.

Коэффициент заполнения рабочего объема массажера составляет 0,35...0,7, глубина вакуума — 60...80 %.

Массирование осуществляют на установках фирм Langen и Laska при температуре 0...4 °С.

При массировании сырья на установке фирмы Langen продолжительность нахождения мяса в ней составляет 18...24 ч. Параметры работы установки: через 20 мин работы (массирования) — 40 мин состояние покоя. Скорость вращения массажера — 0,266 с-1 (16 мин -1). При коэффициенте заполнения массажера менее 0,35 скорость вращения 0,133 с-1 (8 мин-1).

На установке фирмы Laska (Австрия) массирование осуществляют по параметрам, указанным в таблице 4.4.

Механическую обработку и созревание сырья для приготовления консервов «Ветчина рубленая» можно проводить по следующим параметрам: 40 мин вращения, 20 мин покоя в течение 3 ч, после чего сырье направляют на созревание при температуре 0...4 °С в течение 13...21 ч.

После окончания механической обработки допускается выдерживать сырье в массажере не более 12 ч при температуре в камере 0...4 °С.

Таблица 4.4 - Параметры механической обработки мясного сырья для производства пастеризованных ветчинных консервов на установке фирмы Laska при глубине вакуума 65...75 %

Консервы

|

Частота вращения емкости, мин-1

|

Продолжительность работы установки, мин |

Общая продолжительность процесса, ч

|

|

вращение |

покой |

|||

«Ветчина особая» |

16 |

45 |

15 |

11 |

16 |

35 |

25 |

14 |

|

«Ветчина любительская» |

16 |

50 |

10 |

10 |

16 |

25 |

53 |

17 |

|

«Шейка ветчинная» |

16 |

55 |

5 |

8 |

«Ветчина рубленая» |

16 |

30 (однократное вращение) |

— |

16...24 |

Выход сырья после посола для ветчины рубленой составляет 114 %, а для остальных видов — 113 % массы сырья до посола.

Соленое и созревшее мясо для консервов «Ветчина рубленая» измельчают на волчке через две приемных решетки и один крестовидный нож, а затем перемешивают с измельченной на волчке с диаметром отверстий решетки 3 мм шкуркой и черным молотым перцем. Подготовленное мясное сырье направляют на фасование.

Особенности производства консервов для детского и диетического питания

Консервы детского и диетического питания представляют собой пищевые продукты, при разработке которых учитывают особенности физиологии, биохимии и гигиены питания растущего организма, а также больных, требующих нетрадиционного питания.

При разработке рецептур необходимо учитывать возрастные особенности обменных процессов детского организма и то, что у детей первого года жизни измельчения пищи в ротовой полости почти не происходит. В связи с этим выпускаются следующие виды консервов: гомогенизированные (с размерами частиц не более 0,2 мм) для питания детей 6-7 месячного возраста и больных («Малыш», «Малютка, «Чебурашка», «Крепыш» и др); пюреобразные (с размерами частиц 0,8-1,5 мм) для детей 8-9 месячного возраста («Язычок», «Мясное пюре» и др.); крупноизмельченные (с размерами частиц 2-3 мм) для детей 10-18 месячного возраста («Суп-пюре куриный», «Конек-Горбунок» и др.).

Требования к сырью

Для выработки продуктов детского питания используют говядину, субпродукты, свинину, конину, мясо птиц (цыплят). Основным видом мясного сырья для выработки консервов для питания детей первого года жизни является мясо бычков в возрасте 12-20 месяцев. Из субпродуктов для питания детей раннего возраста используют печень, языки, мозги.

Содержание жировой ткани в жилованной говядине для консервов «Малыш» не должно превышать 5%, для консервов «Мясное пюре детское» должно составлять 6-9%. Содержание жировой ткани в жилованной свинине должно быть 10-15 %.

Целесообразно комбинировать мясное сырье с другими видами белкового сырья (обезжиренное молоко, пахта, молочная сыворотка, гидролизованный овощной белок, соевый и яичный белки и др.).

Гомогенизированные консервы. В технологии производства данных консервов специфическим технологическим процессом является предварительная термическая обработка мясного сырья, производимая с целью получения однородной, мягкой массы, легко проходящей через пищевод ребенка. Термическую обработку мясного сырья производят путем бланширования в воде с последующим отделением бульона декантацией. Для интенсификации процесса предварительной термической обработки мясного сырья и повышения биологической ценности готового продукта традиционный процесс бланширования заменен более прогрессивным методом – пароконтактным нагревом.

Тонкое измельчение, гомогенизация мясного сырья, прошедшего тепловую обработку, обеспечивает получение в готовом продукте вязкопластической консистенции. Необходимая устойчивость структуры консервов достигается не только механической обработкой, но и введением в рецептуру водосвязывающих веществ (крахмала и др.).

Установка для пароконтактного нагрева состоит из термокамеры и центробежного распределителя сырья. Мясное сырье подается в термокамеру на распределительный вращающийся диск, который за счет центробежной силы распределяет сырье по внутренней поверхности камеры. Одновременно с сырьем в камеру подается острый пар. Сырье, стекая под действием гравитационной силы по стенкам камеры в виде тонкого слоя, контактирует с острым паром и нагревается до заданной температуры. За счет конденсации пара продукт обводняется. При пароконтактном нагреве мясного сырья потерь массы не происходит.

При изготовлении консервов «Крепыш» сырое мясо цыплят механической обвалки обрабатывают в эмульситаторе, где мясо должно быть нагрето до 70-75С или бланшируют в варочном котле с мешалкой (соотношение воды и мяса 1:11,3), продолжительность нагрева 2-5 минуты до 70-75С. Мясную массу из накопительной емкости подают в мешалку, куда добавляют компоненты согласно рецептуры или приготовленную эмульсию из масла, крахмала, соли и воды и все тщательно перемешивают (5-10 минут) до равномерной консистенции.

Массу деаэрируют, а затем подогревают до 80 С в трубчатом теплообменнике, в котором продукт подогревается в тонком слое в течение 30-40 мин.

Подготовленную массу немедленно фасуют автоматическими наполнителями в банки по 100 г.

Банки с продуктом укупоривают на вакуум–закаточной машине или паровакуумной, при использовании последней в банку под крышку перед ее укупориванием впрыскивают пар, который вытесняет воздух из свободного пространства. После его конденсации в банке образуется вакуум.

Продолжительность процесса производства консервов с момента окончания бланширования сырья до подачи банок на стерилизацию не должна превышать 1,5 часа, в том числе от момента фасовки до начала стерилизации - не более 30 минут. Температура стерилизации 120-125 С.

Консервы хранят при температуре от 0 до 20 С в течение 1 года.

Крупноизмельченные и пюреобразные консервы. Для получения необходимой консистенции жилованное охлажденное мясо или мороженое, измельченное на дробилке, направляют на волчок (с диаметром отверстий решетки 5-6 мм), а затем в эмульситатор, в который одновременно подается вода и пар (до 35-45% к массе сырья). Полученную эмульсию (размер частиц 3-3,5 мм) температурой 65 С насосом подают в аппарат для пароконтактного нагрева до 110-120 С. Из него продукт подается в емкость для мгновенного охлаждения, температура продукта снижается до 98-100С. После чего масса перекачивается в накопительную емкость (температура 80-85С), откуда дозируется в мешалку.

Продолжительность процесса производства с момента окончания пароконтакного нагрева сырья до начала стерилизации не должна превышать 50-60 минут, в том числе продолжительность от процесса фасования до начала стерилизации не более 30 минут. Режим стерилизации такой же, как и для гомогенизированных консервов.

Подготовка тары

При сортировке металлических банок и крышек удаляют деформированные, с неправильной подвивкой краев, ржавчиной и другими дефектами. Обращают внимание на состояние поверхности корпуса банки, качество отбортовки, состояние продольного и поперечного швов

Отбраковывают крышки с наличием гофр, царапин, задиров на внутренней и внешней поверхностях, трещин, разрывов металла и другими дефектами.

Уплотнительная паста, нанесенная на крышки и донышки, должна образовывать на поле фланца по радиусу завитка равномерный непрерывный слой без припусков, пузырей и натеков.

Порожние сборные металлические банки выборочно или в потоке контролируют на герметичность при помощи воздушно-водяных тестеров.

При сортировке стеклянных банок отбирают «бой», банки с трещинами, насечками, подпрессовкой на кончике горла, стрелками на дне и другими дефектами.

Санитарная обработка банок. Проверенные на герметичность металлические банки укладывают на транспортер моечной машины. Продвигаясь по транспортеру, банки подвергаются мойке горячей водой и (или) стерилизации острым паром. Температура горячей воды должна быть не ниже 80 °С. Обрабатывают банки острым паром и (или) водой в течение 10...15 с. После мойки или шпарки в банках не должна оставаться вода, поэтому перед фасовкой им придают положение, при котором из банок вода полностью стекает.

Стеклянные банки после сортировки моют на машинах. Банки промывают 2 %-ным щелочным раствором и дважды горячей водой: первый раз при температуре воды 60...65 °С и давлении струи 0,3 МПа, второй раз при температуре воды 80...85 °С.

Если используют холодную стеклотару, ее подогревают до 20 °С, после чего направляют на мойку. Загрязненную стеклотару предварительно замачивают в растворе, состоящем из смеси моющих средств: 2,5...3 % каустической соды, 1,2...2 силиката натрия (жидкого стекла) и 1...1,5 % три-натрийфосфата. Продолжительность замачивания 2...3 мин при температуре 50...60°C.

Новую чистую стеклотару допускается мыть без замачивания горячей водой с двухкратным ополаскиванием.

Подаваемые на участок фасовки металлические и стеклянные банки не должны иметь остатков конденсата и воды.

Подготовка крышек к стеклянной таре. Металлические крышки к стеклянным банкам с уплотнительными прокладками (резиновые кольца) укладывают в металлические сетки внутренней стороной кверху и обрабатывают острым паром. После санитарной обработки крышки можно хранить не более 10 мин. В случае более длительного хранения крышки повторно подвергают санитарной обработке.

Проверка герметичности пустых банок. Пустые сборные металлические банки проверяют на герметичность при помощи автоматических воздушных или ручных водяных тестеров.

Принцип проверки герметичности сборных металлических банок заключается в том, что в закрытой резиновой подушкой герметичной банке в течение периода испытания сообщенное давление воздуха не должно уменьшаться, а в негерметичной оно снижается. Это обнаруживается контрольным механизмом, который отбраковывает негерметичные банки.

Во втором случае закрытую банку погружают в воду и внутрь нее подают сжатый воздух. Если банка негерметична, появляются пузырьки воздуха, выходящие из банки.

Герметичность банок можно проверять также с применением серного эфира. Для этого в тестируемую банку вводят небольшое количество серного эфира и после закатки помещают в горячую воду температурой 70...80 °С. При негерметичности швов пузырьки паров серного эфира начнут выделяться в воду.

Порционирование и закатка банок

В порционном отделении подготовленную тару заполняют подготовленное сырьем или рецептурными смесями, проводят контрольное взвешивание заполненных банок, закатку крышки (укупорку банки) с одновременной ее маркировкой, проверяют герметичность банок.

Порционирование, т.е. дозировку производят вручную либо на машинах. При порционировании необходимо обеспечивать соответствие соотношений основных компонентов по рецептуре.

Как правило, при фасовании в банки вначале закладывают плотные составные части: соль, специи, жир-сырец, мясо и др., а затем заливают жидкие компоненты: бульон, соусы, масло, расплавленный жир.

В зависимости от видов консервов фасование осуществляют на специальном оборудовании или вручную. Механизированное порционирование обеспечивает меньшую обсемененность закладываемого в банку сырья.

При ручном наполнении контролируют массу каждой банки. Укладывают лавровый лист, поваренную соль и специи, затем заливают расплавленный жир и в последнюю очередь мясное сырье. Поваренную соль и молотые специи предварительно смешивают в соответствии с рецептурой и фасуют дозировочно-фасовочными устройствами или автоматами. Жидкие, сыпучие и вязкопластичные компоненты (рецептурные смеси) дозируют по объему при помощи мерных цилиндров. Механизированным способом фасуют мясо, нарезанное на куски («Мясо тушеное», «Мясо в соусе», «Гуляш», «Рагу»), рецептурные смеси фаршевых, паштетных и других аналогичных консервов.

Сырье для таких консервов, как языковые, сосиски, из мяса птицы, кроликов, поросенка (с костями) и других аналогичных консервов, фасуют вручную. При ручном фасовании содержимое закладывают в тару на конвейерах, где установлены весы для контроля массы продукта, и закаточные машины.

Вязкопластичными рецептурными смесями (фаршевые и паштетные консервы) консервные банки наполняют на дозаторах, созданных на базе шприцов для формования колбасных батонов.

При выработке мясных консервов, содержащих желе (ветчинные, фаршевые, паштетные), на дно и под крышку жестяных банок кладут кружочки из пергамента, чтобы уменьшить контакт продукта с жестью и предотвратить изменение его цвета в результате взаимодействия с покрытием банок.

Маркирование и закатка банок

Крышки перед прифальцовкой маркируют путем штамповки с помощью маркировочных машин ударного и ротационного действия. Этот способ нанесения знаков может привести к нарушению лакового или оловянного покрытия, а, следовательно, к коррозии крышек. Поэтому в последние годы разработаны устройства для нанесения маркировочных знаков несмываемой краской.

Банки должны быть художественно оформлены и маркированы путем литографирования или наклеивания (после сортировки и мойки) бумажных этикеток с указанием следующих данных:

наименования и местонахождения предприятия-изготовителя (с указанием номера предприятия-изготовителя), его подчиненности и товарного знака (при его наличии);

наименования консервов;

сорта (при наличии сортов);

массы нетто;

обозначения нормативной документации на продукцию;

основного состава консервов;

способа подготовки к употреблению в соответствии с указаниями нормативной документации, например: «Перед употреблением рекомендуется охладить»;

информационных сведений о пищевой и энергетической ценности консервов;

срока хранения консервов со дня выработки (например, «Срок годности консервов — не более 5 лет со дня изготовления»);

условий хранения (для консервов, требующих особых условий хранения).

На крышки нелитографированных банок методом рельефного маркирования или несмываемой краской наносят знаки условных обозначений в следующем порядке:

число выработки — две цифры (до девятого включительно впереди ставится 0);

год выработки — две последние цифры; номер смены — одна цифра;

ассортиментный номер — одна—три цифры. Для консервов высшего сорта к ассортиментному номеру добавляют букву «В»;

индекс системы, в ведении которой находится предприятие-изготовитель, — одна-две буквы (мясной промышленности — А, пищевой промышленности — КП, потребкооперации — ЦС);

номер предприятия-изготовителя — одна—три цифры.

При обозначении ассортиментного номера одним или двумя знаками между ним и номером смены оставляют пропуск соответственно в два или один знак.

Маркировочные знаки располагают в два или три ряда (в зависимости от диаметра банки) на крышке, частично на донышке, не разрывая условных обозначений, на площади, ограниченной первым бомбажным кольцом (или кольцом жесткости.

Наполненные взвешенные промаркированные банки по конвейеру подают на закатку.

В настоящее время в мировой практике применяют различные способы укупоривания стеклянных банок и повсеместно используют один способ укупоривания металлических банок — двойным закаточным швом. В про-цессе закатки металлических банок крышка герметически присоединяется к корпусу банки за счет образования двойного закаточного шва.

Содержимое банок перед закаткой вакуумируют для удаления воздуха. Обычно воздух попадает в банку во время порционирования, он находится между кусками мяса, в порах и частично растворен в жидкости. Присутствие воздуха в закрытой консервной таре оказывает нежелательное воздействие на продукт и тару во время стерилизации и при последующем хранении. Кислород воздуха вызывает коррозию металла, ускоряет окисление продукта, особенно жира. При этом возрастают пероксидное и кислотное числа, общая кислотность продукта, разрушаются витамины и ароматические вещества. Кроме того, создаются благоприятные условия для развития аэробных микроорганизмов. Использование вакуумирования уменьшает эти негативные явления, а также позволяет одновременно удалить из банки газообразные продукты распада белков (аммиак и сероводород), являющиеся причиной потемнения внутренней поверхности тары.

Существует три метода вакуумирования (эксгаустирования): тепловой, механический и комбинированный. Тепловое эксгаустирование, т. е. нагревание банок с содержимым перед герметизацией, заключается в том, что повышается упругость водяных паров, и они вытесняют воздух из продукта. Тепловое эксгаустирование осуществляют паром при температуре 80...85 С либо в камерах ИК-обогрева, оснащенных излучателями с широким спектром излучения (2,5-0,75 мкм). При механическом вакуумировании воздух отсасывается из банки с помощью вакуум-насосов. Повысить эффект вакуумирования можно, используя одновременно оба способа эксгаустирования, т. е. вакуумирование при герметизации предварительно подогретых банок. Эксгаустирование проводят при остаточном давлении (3,3..,5,3) •104 Па, а при производстве консервов из неизмельченного мяса и фасовании в тару маленьких типоразмеров — 8,6 • 104 Па. Чаще всего при производстве мясных консервов вакуумирование применяют в основном при выработке консервов в банках большой вместимости (№ 12 и больше).

На качество некоторых видов консервов существенное влияние оказывает последовательность вакуумирования. При изготовлении крупнокуско-вых консервов вакуумирование более эффективно проводить при порцио-нировании и закатке банок, а при производстве фаршевых консервов вакуумирование лучше осуществлять при измельчении (куттеровании сырья).

Закатку с одновременным вакуумированием проводят в вакуум-закаточных машинах, в которых вакуумирование проводится непосредственно перед образованием закаточного шва.

При необходимости вакуумировать консервы, которые по размерам и форме банки нельзя закатывать на вакуум-закаточных машинах, тогда используют вакуум-запайные. В данном случае банку закатывают крышкой, имеющей небольшое отверстие в центре, через которое затем удаляют воздух. Сразу же после этого отверстие запаивают.

Проверка герметичности заполненных банок. После закатки банок на любом типе машин в технологической линии предусмотрена проверка герметичности заполненных и укупоренных банок. Цель проверки – не допустить в стерилизацию плохо закатанные банки, у которых в ходе тепловой обработки появится активный подтек (содержимое будет выходить из банки).

Банки на герметичность проверяют несколькими способами: визуально (внешний осмотр), в водяной контрольной ванне, с помощью воздушных и воздушно-водяных тестеров.

Визуально непосредственно на конвейере осматривают закаточный шов, при этом можно обнаружить брак только при явных признаках негерметичности.

Герметичность банок проверяют погружением их в контрольную водяную ванну, окрашенную внутри белой краской, хорошо освещенную и наполненную горячей водой (80-90С). О герметичности банок судят по появлению воздушных пузырьков в воде, выделяющихся из банки вследствие расширения объема воздуха, вызываемого нагревом.

Качество закаточного шва проверяют также, вводя в банку перед заполнением 5...6 капель серного эфира. После закатки ее подогревают в воде до температуры 80...85 °С, герметичность швов проверяют по появлению пузырьков воздуха и паров эфира.

Наиболее совершенны и точны в работе вертикальные или горизонтальные воздушные и воздушно-водяные тестеры. Они состоят из камер контроля банок, соединенных с вакуум-насосами или компрессорами.

При обнаружении негерметичности банки удаляют с конвейера. Негерметичные банки вскрывают, а содержимое перекладывают в другие банки. Негерметичные по фальцу банки вторично подкатывают на закаточной машине роликом второй операции. Негерметичные банки вследствие проштамповки и других дефектов банки вскрывают, а их содержимое также перекладывают в другие банки.

После проверки на герметичность банки передают на стерилизацию. Продолжительность процесса, начиная с момента закатки и до начала стерилизации, не должна превышать 30 минут.

Термообработка консервов

Для обеспечения стабильности продуктов при хранении в производстве консервов используют такие способы обработки, как стерилизация, пастеризация и тиндализация.

Во многих случаях стерилизация и пастеризация одновременно представляют собой тепловую кулинарную обработку консервированных продуктов, изготавливаемых из сырья, не подвергавшегося перед консервированием предварительной тепловой обработке.

Под стерилизацией, в точном значении слова, понимают уничтожение всех жизнеспособных микроорганизмов в стерилизуемом объекте с использованием высокой температуры, химических веществ и других средств.

Стерилизация консервов — это процесс нагревания, обеспечивающий полную гибель нетермостойкой неспорообразующей микрофлоры и уменьшение количества спорообразующих микроорганизмов до определенного заданного уровня, достаточного для предотвращения порчи продукта при температурах умеренного климата (15,1...30 °С), а в случае необходимости и при более высоких температурах, и гарантирующего по микробиологическим показателям безопасность употребления консервов в пищу.