- •Введение

- •1 Цель автоматизации

- •2 Структурная схема

- •3 Назначение технологической установки

- •4 Принцип работы технологической установки

- •5 Определение технологических параметров

- •7 Алгоритм работы установки

- •9. Силовой расчет и его выбор

- •10. Выбор датчиков

- •Список используемой литературы

- •Содержание

- •1. Цель автоматизации………………………………………………………………………………………………………….………………………………..…5

- •6. Определение параметров циклов установки

5 Определение технологических параметров

Исходные

данные:

Исходные

данные:

Общее количество вагонов |

|

Количество смен |

1 |

Количество рабочих часов в смене |

8 |

Фонд времени |

|

Определение такта работы:

![]()

определение ритма:

![]()

Основное время, т.е. время работы установки 5 секунд.

7 Алгоритм работы установки

1. Колёсная пара по рельсовому наклонному пути попадает на питатель-

отсекатель.

2.Срабатывает контактный датчик наличия колёсной пары на питателе-

отсекателе.

3. Включается пневмосистема.

4. Поршень пневмоцилиндра питателя-отсекателя поднимается вверх, сам

питатель-отсекатель приходит в наклонное положение и одновременно пневмоцилиндр фиксатора опускается вниз.

5. Колёсная пара скатывается.

6. Срабатывает датчик наличия об отсутствии колёсной пары на рельсовом

пути.

7. Пневмоцилиндр фиксатора поднимается вверх, поршень пневмоцилиндра

питатель-отсекателя опускается вниз, т.е. питатель-отсекатель приходит в исходное положение

Процесс продолжается в той же последовательности, пока не прекратится

подача колёсных пар на рельсовый наклонный путь.

На 2 этапе, если датчик наличия на срабатывает в течении 30 секунд, включа-

ется световая и звуковая сигнализация.

Рис.2 Алгоритм работы технологической установки.

1. Колёсная пара

2. Рельсовый наклонный путь

3. Питатель-отсекатель

4. Пневмоцилиндр питатель-отсекателя

5. Фиксатор

6. Пневмоцилиндр фиксатора

7. Воздухораспределитель золотникового типа

8. Рельсовый путь

9. Пульт управления

10. Контролер

9. Силовой расчет и его выбор

Исходные данные:

а=0,2 м - длина рабочего цикла;

f=5 Н - сила трения;

D=0,026 м – диаметр поршня;

dшт=0,014 м – диаметр штока;

p=6·10 5 МПа – рабочее давление;

g=9,81 м/с2- ускорение свободного падения.

Определение хода поршня цилиндра:

![]()

![]()

![]()

Определение площади поршня:

![]()

![]()

Определение активной площади:

![]()

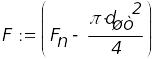

Определение усилия штока:

![]()

![]() -

масса ролика подшипника

-

масса ролика подшипника

![]() -

масса установки

-

масса установки

![]()

![]()

![]()

Определение диаметра цилиндра:

![]()

![]() ì

ì

После подсчета параметров выбираем стандартный цилиндр:

Стандартный цилиндр DNCI-50

№ изделия: 535413 Стандартный цилиндр Широкий выбор вариантов конфигурации. В соответствии с ISO 15552, со встроенным инкрементальным датчиком перемещения. Штоковый привод со встроенным датчиком перемещения. Считывающая головка расположена в передней крышке цилиндра, а на шток нанесена измерительная полоска. Привод: Диаметр: 32 mm Ход: 320 mm Упругое демпфирование в крайних положениях FENG-...-KF внешняя направляющая (опционально) Варианты: Двусторонний шток Фиксатор на штоке Выбираем фиксатор на штоке.

Вывод кабеля датчика: сбоку передней крышки Ремонтопригоден Измерительная система: Точность [mm] <± 0.1 Подключение: M12 Класс защиты: IP 65 Диапазон рабочих температур: от -20 дo 80° C CE сертификаты