- •Курсовой проект

- •Пояснительная записка к курсовому проекту

- •Задание На выполнение курсового проекта

- •Содержание

- •Аннотация

- •Введение

- •1.1 Выбор электродвигателя и кинематический расчет

- •1.2 Расчет зубчатых колес редуктора

- •1.3 Предварительный расчет валов

- •1.4. Конструктивные размеры шестерни и колеса

- •Число ремней в передаче по формуле

- •Ширина шкивов Вш

- •1.7. Первый этап компоновки редуктора.

- •1.10. Проверка прочности шпоночных соединений.

- •Допускаемые напряжения смятия при стальной ступице,

- •1.11 Уточненый расчет валов.

- •Где амплитуда и ср.Напряжение отнулевого цикла

- •1.15. Сборка редуктора

Число ремней в передаче по формуле

![]()

где Р0 – мощность, передаваемая одним клиновым ремнем, кВт для ремня сечения Б при длине L = 2240 мм, работе на шкиве d1 = 1 мм и i 3 мощность Р0 = 3,9 кВт (то, что в нашем случае ремень имеет другую длину L = 2800 мм, учитывается коэффициентом СL);

![]()

Принимаем z = 3.

Натяжение ветви клинового ремня по формуле

![]()

где скорость v = 0,5дв d1 = 0,5 101,8 180 10-3 = 9,16 м/с;

- коэффициент, учитывающий влияние центробежных

для

ремня сечения Б коэффициент

![]()

Тогда

![]()

Давление на валы по формуле

![]()

Ширина шкивов Вш

![]()

1.7. Первый этап компоновки редуктора.

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора; желательный масштаб 1: 1, чертить тонкими линиями.

Примерно

посередине листа параллельно его длинной

стороне проводим горизонтальную осевую

линию; затем две вертикальные линии -

оси валов на расстоянии

![]() .

.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем

зазор между торцом шестерни и внутренней

стенкой корпуса

![]() ;

;

б) принимаем

зазор от окружности вершин зубьев колеса

до внутренней стенки корпуса

![]() ;

;

в) принимаем расстояние между диаметром окружности вершин зубьев шестерни и внутренней стенкой корпуса (наружный диаметр подшипника меньше диаметра вершин зубьев шестерни).

Предварительно

намечаем радиальные шарикоподшипники

средней серии; габариты подшипников

выбираем по диаметру вала в месте посадки

подшипников

![]() и

и

![]() .

.

По табл. П3 [1] имеем:

Условное обозначение подшипника |

d |

D |

B |

Грузоподъемность, кН |

||

|

Размеры, мм |

C |

C0 |

|||

309 |

45 |

100 |

25 |

52,7 |

30,0 |

|

313 |

65 |

140 |

33 |

92,3 |

56,0 |

|

Решаем

вопрос о смазке подшипников. Принимаем

для подшипников пластичную смазку. Для

предотвращения вытекания смазки внутрь

корпуса и вымывания пластичной смазки

жидким маслом из зоны зацепления

устанавливаем мазеудерживающие кольца.

Их ширина определяет размер

![]() .

.

![]()

Замером

находим расстояния на ведущем валу

![]() и на ведомом валу.

и на ведомом валу.

![]()

Примем

окончательно

![]()

Глубина гнезда

подшипника

![]() ;

Для подшипника 313 В=33 мм;

;

Для подшипника 313 В=33 мм;

![]()

Толщину

фланца

![]() крышки подшипника принимают примерно

равной диаметру

крышки подшипника принимают примерно

равной диаметру

![]() отвестия; в этом фланце

=14

мм. Высоту головки болта примем 0,7

отвестия; в этом фланце

=14

мм. Высоту головки болта примем 0,7![]() = 0,7

12

= 8,4 мм.

= 0,7

12

= 8,4 мм.

Устанавливаем

зазор между головкой болта и торцом

соединительного пальца цепи в 10 мм.

Длину пальца

![]() примем на 5 мм больше шага t.

Таким образом,

примем на 5 мм больше шага t.

Таким образом,

![]()

Замером

находим расстояние

![]() , определяющее положение шкива

относительно ближайшей опоры ведомого

вала. Примем окончательно

, определяющее положение шкива

относительно ближайшей опоры ведомого

вала. Примем окончательно

![]() .

.

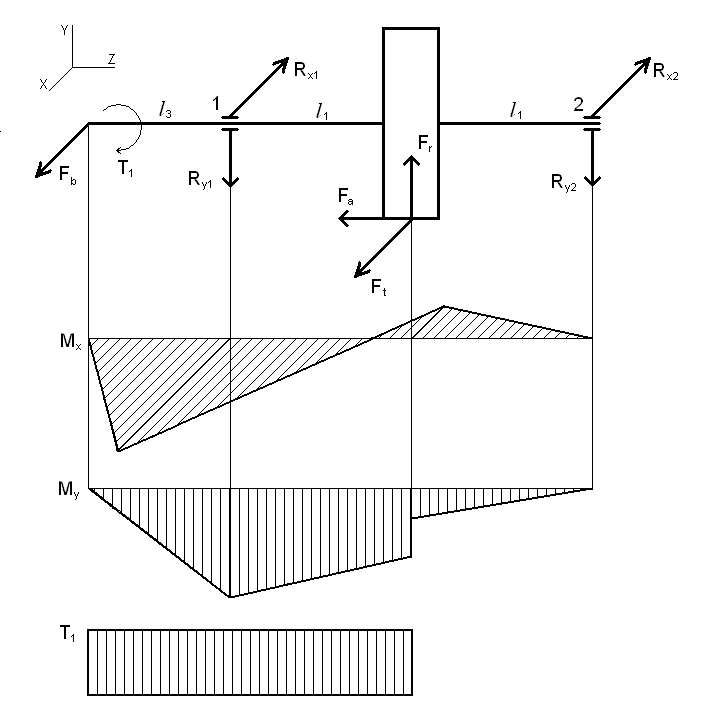

1.8. Проверка долговечности подшипников.

Ведущий вал

Из предыдущих

расчетов имеем:

![]() ;

Из первого этапа компановки

;

Из первого этапа компановки

![]() .

.

Реакция опор:

В плоскости xz:

![]()

В плоскости yz:

Проверка:

![]()

Суммарные реакции

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 309: d=45 мм;

D=100 мм.;

B=25 мм; С=52,7 кН;

![]() =30,0 кН.

=30,0 кН.

Эквивалентная нагрузка по формуле

![]()

В которой

радиальная нагрузка

![]() ; Осевая нагрузка

; Осевая нагрузка

![]() ; V=1; коэф. безопасности

для приводов ленточных конвейров

; V=1; коэф. безопасности

для приводов ленточных конвейров

![]() .

.

Отношение

![]() ; этой величине соотвествует (по табл.)

; этой величине соотвествует (по табл.)

![]() .

.

Отношение

![]() ; X=0,56 и Y=1,72.

; X=0,56 и Y=1,72.

![]()

![]()

Расчетная долговечность, млн. об

Расчетная долговечность, ч

![]()

Что больше установленных ГОСТ 16162-85

Ведомый вал несет такие же нагрузки, как и ведущий

;

Нагрузка на вал от

клиноременной передачи

![]()

Составляющие этой нагрузки

![]()

Из первого этапа

компановки

![]() и

и

Реакция опор:

В плоскости xz

Проверка:

![]()

Проверка:

Проверка:

![]()

Выбираем подшипники по более нагруженной опоре 4.

Шариковые

радиальные подшипники 313 средней серии:

d=65 мм; D=140

мм; В=33 мм; С=92,3 кН;

![]()

Отношение

![]() ; этой величине соотвествует (по табл.)

; этой величине соотвествует (по табл.)

![]() .

.

Отношение

![]() ; X=1 и Y=0.

; X=1 и Y=0.

![]()

(Примем

![]() =1, учитывая равномерность клиноременной

передачи)

=1, учитывая равномерность клиноременной

передачи)

Расчетная долговечность, млн. об

Расчетная долговечность, ч

![]()

Здесь n=216 об/мин – частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч таков ресурс самого редуктора, но не должен быть менее 10000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 309 имеют ресурс Lh = 18 103 ч, а подшипники ведомого вала 313 имеют ресурс Lh = 520 106 ч.

1.9. Второй этап компоновки редуктора.

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее. Шестерню выполняем за одно целое с валом.

Конструируем узел ведущего вала:

а) наносим

осевые линии, удаленные от середины

редуктора на расстояние

![]() .

Используя эти осевые линии, вычерчиваем

в разрезе подшипники качения;

.

Используя эти осевые линии, вычерчиваем

в разрезе подшипники качения;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их концы должны выступать внутрь корпуса на 1-2мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники (Ø45мм). Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1мм) и болтами. Болт условно заводится в плоскость чертежа, о чем говорит вырыв на плоскости разъема.

Используем фетровые уплотнения, т.к. допускаемое значение скорости <5м/с.

г) переход вала Ø45мм к присоединительному концу Ø42мм выполняют на расстоянии 10-15мм от торца крышки подшипника.

Длина присоединительного конца вала Ø42мм определяется длиной шкива.

Аналогично конструируем узел ведомого вала.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5-10мм меньше длин ступиц.

Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положение зубчатых колес относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.