- •1. Общая проблема автоматизации.

- •2. Комплексная автоматизация производства.Задачи ка механообработки пр-ва.

- •3. Структуры интегрированной автоматизации пр-ва. Её подсистемы

- •4. Гибкие технологические комплексы.

- •5. Системы автоматизированного проектирования тп в интегрированном производстве.

- •6. Матем. Моделирование сапр тп. Виды мат. Модели.

- •7. Методики автоматизированного проектирования тп.

- •8. Модель структуры и содержание тп. Иерархия процессов проектирования.

- •9. Автоматизация технологической подготовки пр-ва.

- •10. Функциональная модель автоматизированной станочной sys пр-ва.

- •11. Виды потоков

- •12. Гибкие автоматизированные производства. Уровни автоматизации гпс.

- •13. Организационно-технологическая структура гап.

- •14. Основные принципы построения гап. Гибкие производственные модули. Ртк.

- •15. Структурное построение сау гап.

- •16. Классификация пр.

- •17. Классификация су пр.

- •18. Су автоматических пр.

- •19. Су автоматизированных пр. Иерархическая структура су.

- •20. Классификация захватных устройств

- •21. Пневматические и магнитные захватные устройства

- •22. Механические зу

- •23. Этапы проектирования захватных устройств.

- •24. Прямая задача и обратная кинематики пр.

- •25.Динамика пр.

- •26. Тактильные датчики пр

- •27. Датчики ближнего действия

- •28. Сенсорная система дальнего действия пр

- •29. Метод трангуляции

- •33.Автоматизированная складская система

- •34. Кодирование инструментов и заготовок в ап.

- •35.Конвейеры. Назначение и область применения конвейеров в транспортных системах ап.

- •36. Накопительные устройства для хранения, приема и выдачи деталей.

- •37. Самодвижущиеся тележки.

- •38. Устр-ва для сбора и транспортировки стружки. Виды конвейеров, применяемых для удаления стружки с зоны станка автом-ких линий и гпс.

- •39. Система автоматического контроля. Структура сак. Режимы работы. Послеоперационный автоматический контроль.

- •40. Системы координат станка.

- •41. Функциональная структура систем с чпу.

- •42. Интерполяция.

- •44. Кодирование геом. Информации

- •45. Кодирование технол-ой информации.

- •46. Управляющие программы для станков токарной группы.

- •47. Управляющие программы для станков сверлильно-расточной группы.

- •48. Управляющие программы для станков фрезерной группы.

38. Устр-ва для сбора и транспортировки стружки. Виды конвейеров, применяемых для удаления стружки с зоны станка автом-ких линий и гпс.

В качестве этих устройств, чаще всего используются конвееры. Вообще

конвейеры в ГАП используются как основной магистральный транспорт, а также для выполнения дополнительных операций, в частности автоматической загрузки и выгрузки. Ленточные, пластинчатые и роликовые конвейеры обеспечивают высокую надежность транспортных связей; они дешевы и просты в исполнении. Элеваторы подвесные с автоматическим адресованием могут выполнять функции накопителей. Для транспортирования отходов используют скребковые, пластинчатые и винтовые конвейеры. Скребковые конвейеры позволяют повысить эффективность выполнения операции транспортировки за счет одновременного измельчения отходов неподвижными ножами.

39. Система автоматического контроля. Структура сак. Режимы работы. Послеоперационный автоматический контроль.

САК является важнейшим звеном ГАП в смысле обеспечения возможности реализации безлюдного ПП. Эта система решает следующие задачи:

1) получение и предоставление информации о свойствах, техническом состоянии и пространственном расположении контролируемых объектов, а также о состоянии технологической среды и производственных условий; 2) сравнение фактических значений параметров с заданными; 3) передача информации о расхождениях с параметрами моделей производственного процесса для принятия решений на различных уровнях управления ГАП;

4) получение и предоставление информации об исполнении заданных функций.

С АК

должна обеспечивать автоматическую

перенастройку средств контроля в

пределах заданной номенклатуры

контролируемых объектов, полноту и

достоверность контроля, а также надежность

средств контроля. Динамические

характеристики САК должны соответствовать

динамическим свойствам контролируемых

объектов.

АК

должна обеспечивать автоматическую

перенастройку средств контроля в

пределах заданной номенклатуры

контролируемых объектов, полноту и

достоверность контроля, а также надежность

средств контроля. Динамические

характеристики САК должны соответствовать

динамическим свойствам контролируемых

объектов.

По виду решаемой задачи контроль может быть приемочным, профилактическим и прогнозирующим, а по взаимодействию с объектом — активным и пассивным, параметрическим и функциональным.

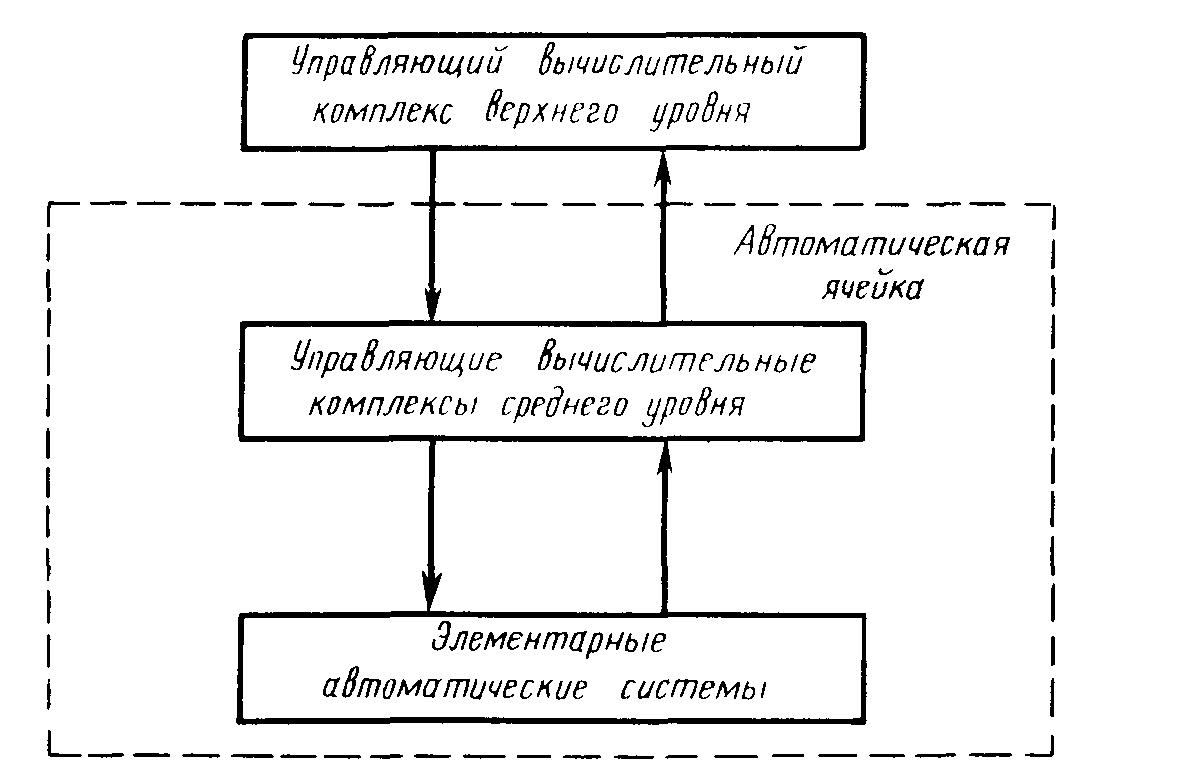

Типовая структура САК включает три уровня (см. выше)

Верхний уровень обеспечивает общий контроль автоматических ячеек для их взаимодействия, перенастройки и ремонта; выдачу информации на пульт управления ГАП; решение задач по получению и обработке информации с автоматических ячеек, а также по самоконтролю. Средний уровень гарантирует контроль автоматической ячейки и предоставление на верхний уровень обобщенной информации о свойствах, техническом состоянии и пространственном расположении контролируемых объектов и составных частей ячейки. Нижний уровень обеспечивает контроль объектов обработки, технического состояния и пространственного расположения составных частей автоматической системы, которой может быть станок с ЧПУ, ПР или другое автоматическое оборудование. На этом уровне САК решает задачи по получению и преобразованию информации о контролируемых параметрах и функциях объекта обработки и составных частей элементарной автоматической системы; контролю за исполнением технологических переходов; передаче информации на средний уровень, а также в систему технического обслуживания для прогнозирования постепенных отказов инструмента и оборудования.

Существует пять режимов функционирования САК.

Режим запуска - опрос, анализ и диагностика всех элементов и систем ГАП.

В рабочем (номинальном) режиме САК обеспечивает непосредственный контроль за качеством изготовления продукции и нормальном функционировании всех элементов и систем ГАП.

В наладочном режиме (режиме перенастройки) управляющая информация поступает на ЭВМ верхнего уровня, которая принимает решения о реконфигурации системы контроля на среднем и нижнем уровнях. ЭВМ нижнего уровня устанавливает совокупность контролируемых параметров и функций объектов обработки, а также нормы контроля.

Режим «планового останова» — специфический режим функц-ния ГАП, предназначенный для обеспечения последующего запуска не с «нулевого» (начального) момента работы системы, а с момента ее останова. Задача САК при этом состоит в контроле отработки сигналов управления. Кроме этого, поскольку реализация режима занимает некоторый промежуток времени, в течение которого элементы и системы ГАП последовательно прекращают функционирование, можно провести диагностику систем и выдать диспетчеру информацию для наладчиков и ремонтников.

Аварийный режим вызывается превышением допустимого брака, отклонением от нормы параметров либо элементарной автоматической системы, либо самих средств контроля. Сигнал об аварийном состоянии с каждого из уровней передается на более высокий уровень и отображается на пульте управления ГАП.