3.3.2. Турбонаддув

Система турбонаддува, приводимая в действие отработавшими газами, предназначена для повышения давления воздуха во впускном коллекторе. За счет этого увеличивается количество топливно-воздушной смеси, нагнетаемой в камеру сгорания по сравнению с количеством, всасываемым при атмосферном давлении. Увеличение порции рабочей смеси обеспечивает рост мощности двигателя.

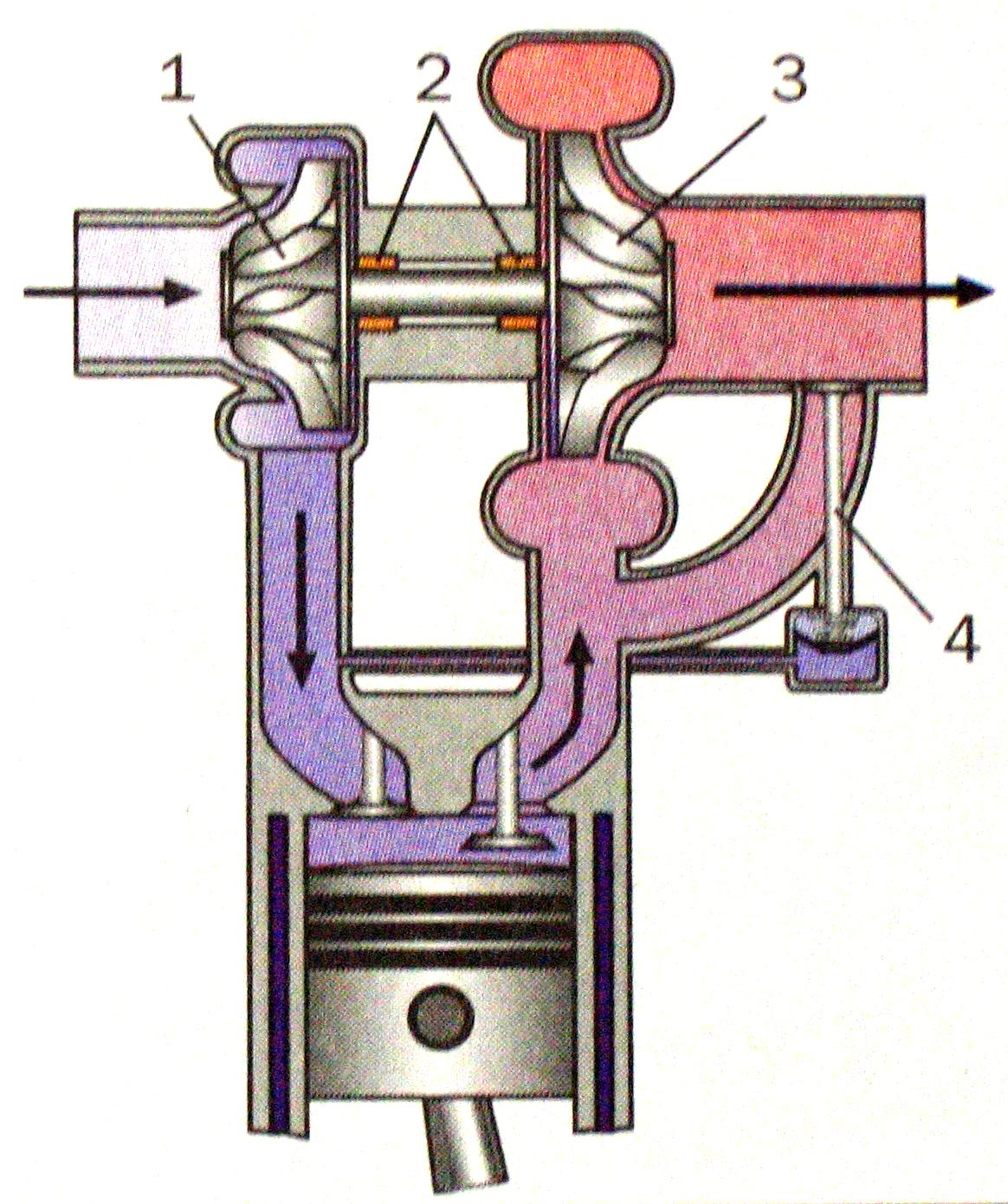

В турбокомпрессоре используются центробежные насосы. Под действием центробежных сил, вызванных вращением колеса с лопатками, воздух отбрасывается к периферии колеса, а в его центре создается разрежение, что обеспечивает всасывание воздуха (рис. 21).

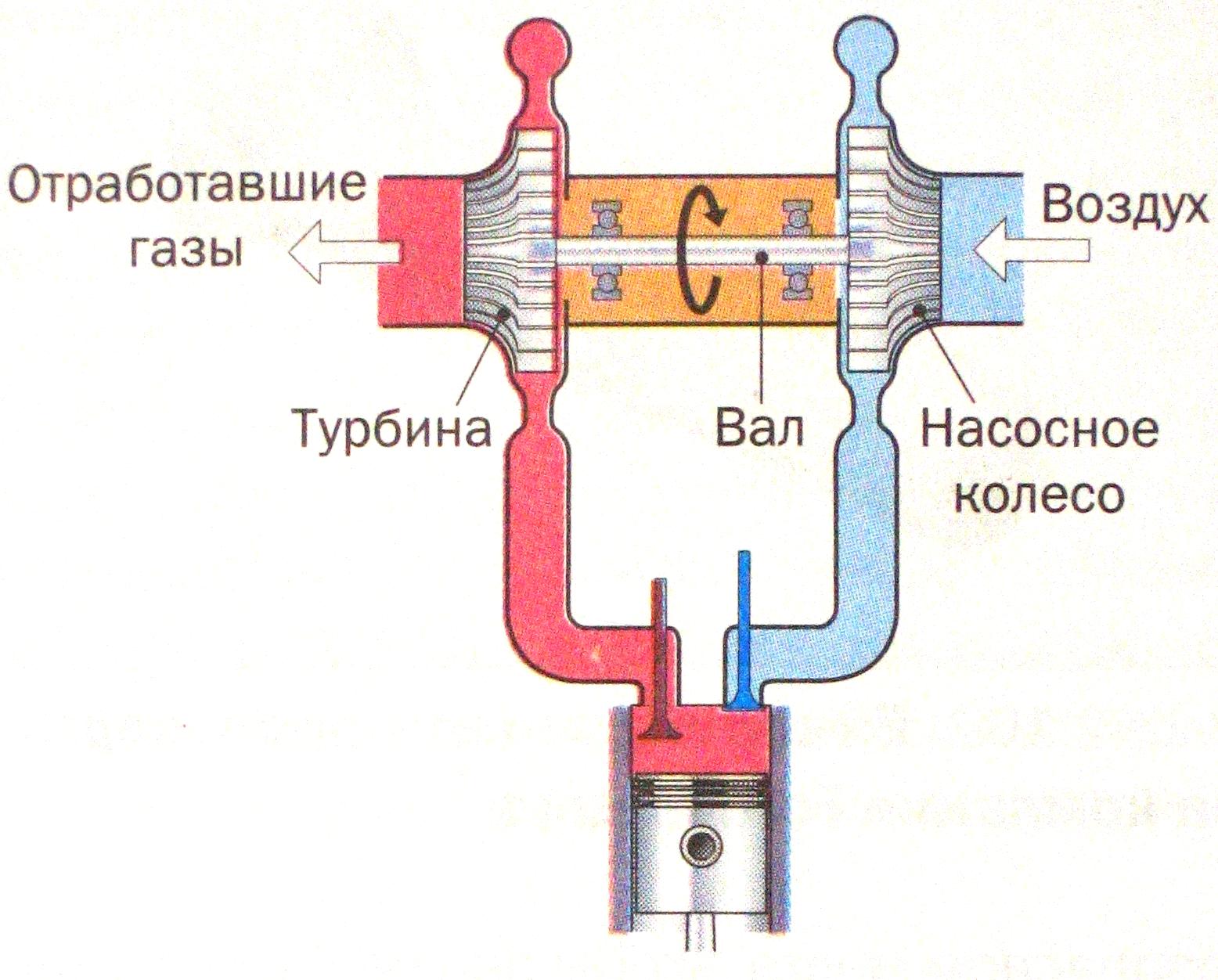

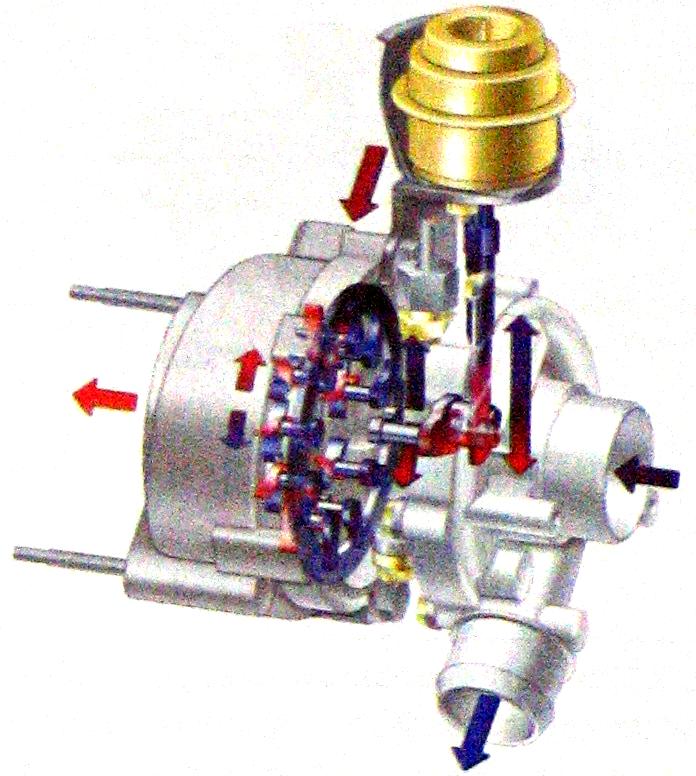

Устройство турбокомпрессора показано на рис. 22.

Рис. 21. Схема работы турбокомпрессора.

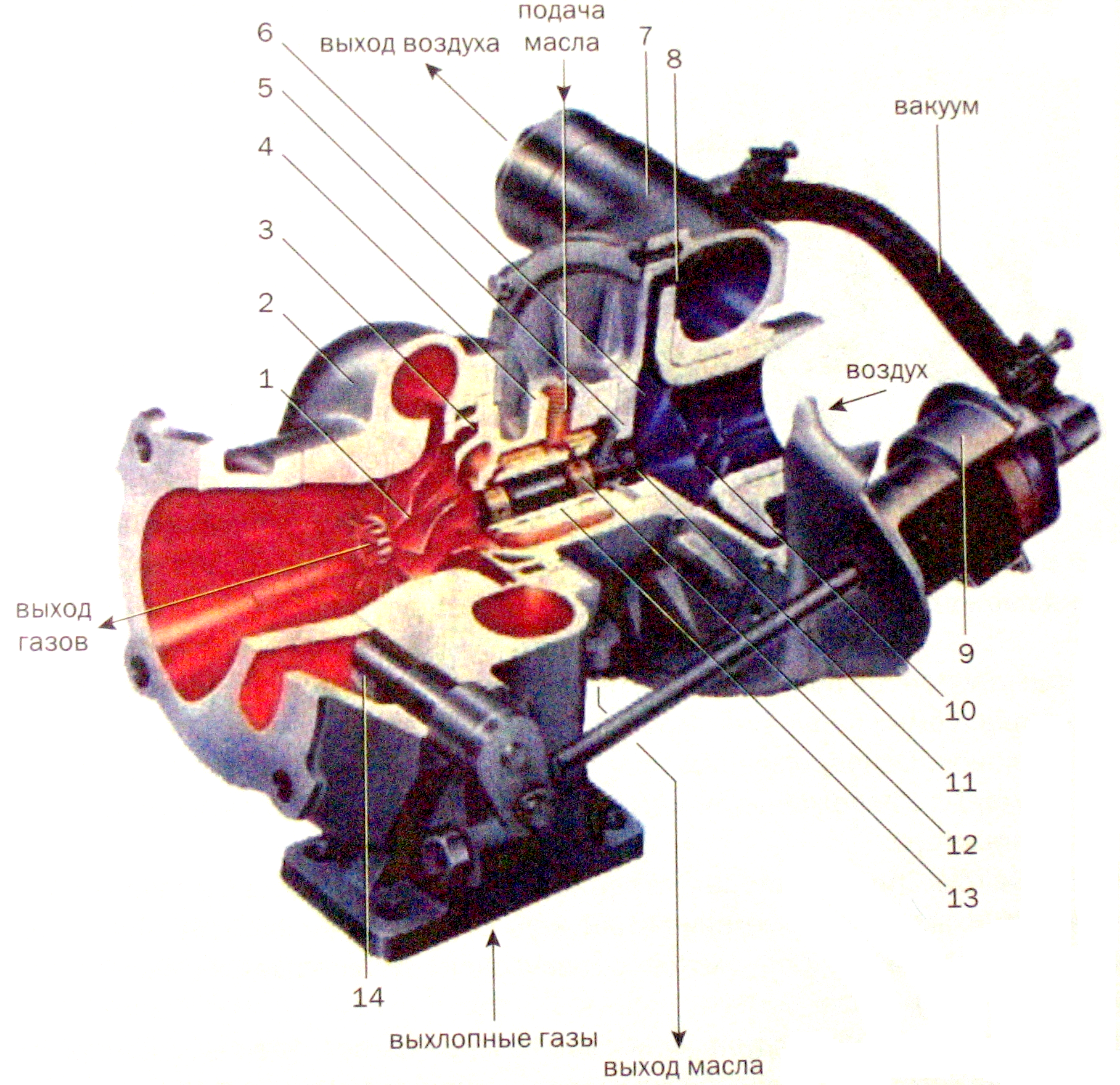

Рис. 22. Турбокомпрессор: 1 – лопатки турбины; 2 – корпус турбины; 3 – тепловая защита; 4 – корпус подшипников; 5 – упор; 6 – защитная пластина; 7 – корпус компрессора; 8 – диффузор; 9 – клапан; 10 – насос компрессора; 11 – уплотнение; 12 – подшипник; 13 – втулка подшипника; 14 – заслонка.

При работе ДВС из выпускного трубопровода под давлением выбрасываются продукты сгорания, которые имеют высокую температуру. Поток газов приводит во вращение колесо турбины, которое передается закрепленному на общем вале колесу компрессора.

Для достижения фазы наддува, т.е. момента, когда давление воздуха на впуске превысит атмосферное, необходимо, чтобы была достигнута определенная частота вращения турбины – более 50000 об/мин. Необходимо учитывать, что наличие турбины в выпускном тракте создает сопротивление выходу отработавших газов.

Чем выше степень наддува (давление), тем выше мощность, которую способен развить двигатель. Повышение давления наддува вызывает повышение температуры нагнетаемого воздуха. Повышение температуры нагнетаемого воздуха приводит к повышению температуры сгорания, что увеличивает вероятность возникновения детонации.

Повышение давления наддува приводит к повышению температуры и давления сгорания топливно-воздушной смеси, которое, если его не ограничить, может вызвать серьезные повреждения двигателя. Максимальная температура отработавших газов не должна превышать 850°С. Превышение этого предела сокращает ресурс турбокомпрессора и двигателя.

Для предотвращения серьезных повреждений двигателя, в системах турбонаддува, как правило, предусматривается перепускной клапан. По принципу действия это двухпозиционный клапан – он либо открыт, либо закрыт. Когда клапан закрыт, все отработавшие газы проходят через турбокомпрессор. По достижении заданного давления наддува во впускном коллекторе перепускной клапан открывается, выпуская отработавшие газы в систему выпуска в обход турбокомпрессора. Давление отработавших газов на входе турбины, а значит и скорость ее вращения, снижается, в результате давление наддува падает. Снижение давления наддува заставляет перепускной клапан закрыться, и опять все отработавшие газы направляются на лопатки турбины, разгоняя ее, и давление наддува снова возрастает. Перепускной клапан управляет давлением наддува в таком циклическом режиме работы. Управление этим клапаном обычно осуществляется бортовым компьютером. Важнейшим датчиком, который используется компьютером для управления перепускным клапаном, является датчик абсолютного давления во впускном коллекторе (рис. 23 и 24).

Рис. 23. Регулирование наддува: 1 – колесо компрессора; 2 – подшипники ротора; 3 – колесо турбины; 4 – перепускной клапан. |

Рис. 24. Разрез турбокомпрессора, на котором показаны его внутренние детали. Перепускной клапан служит для ограничения максимального давления наддува. |

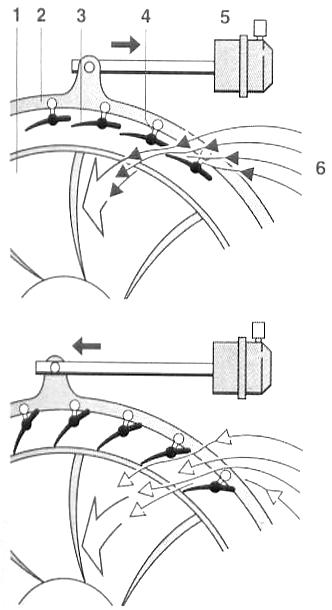

Для того чтобы увеличить диапазон частот вращения двигателя, при которых турбонаддув обеспечивает повышение давления, применяются по два турбокомпрессора на одном двигателе. Один турбокомпрессор работает при низких оборотах, а второй при высоких. В последних поколениях двигателей стали применяться турбокомпрессоры с переменной геометрией (рис. 25), которые сохраняют высокую скорость газов при малых нагрузках, так что турбина всегда вращается с нужной скоростью.

В таких турбокомпрессорах поток направляемых на турбину газов управляется с помощью специальных поворачивающихся заслонок. Одновременный поворот заслонок производится с помощью штока вакуумной камеры. Разрежение в камере регулируется электромагнитным клапаном по сигналу компьютера.

|

|

Рис. 25. Турбокомпрессор с изменяемой геометрией турбины: слева – положение направляющих лопаток для получения высокого давления наддува; справа – положение направляющих лопаток для получения низкого давления наддува; 1 – газовая турбина; 2 – регулирующее кольцо; 3 – направляющая лопатка; 4 – регулировочный рычаг; 5 – барометрический датчик; 6 – поток отработавших газов.

Регулируемые направляющие лопатки 3 (рис. 25) изменяют поперечное сечение потока отработавших газов, и, тем самым, – давление газа у турбины в соответствии с требуемым давлением наддува. На малых оборотах коленчатого вала они обеспечивают небольшую площадь поперечного сечения отверстий для прохода газа, так чтобы поток отработавших газов развивал в турбине высокую скорость, разгоняя ее до высокой частоты вращения (рис. 3, слева).

При высоких оборотах коленчатого вала регулируемые направляющие лопатки обеспечивают увеличение поперечного сечения отверстий для прохождения отработавших газов, так чтобы их поток не разгонял газовую турбину до слишком высоких скоростей, тем самым ограничивается давление наддува (рис. 3, справа).

За счет поворота регулировочного кольца 2 можно добиться изменения угла установки направляющих лопаток. При этом лопатки регулируются либо отдельными, установленными на лопатках, рычагами 4, либо кулачками. Поворот регулировочного кольца осуществляется пневматическим способом за счет понижения либо повышения давления с помощью барометрического датчика 5. Регулировку этого исполнительного механизма осуществляет система управления двигателем, благодаря чему можно установить оптимальное давление наддува в зависимости от режима работы двигателя.

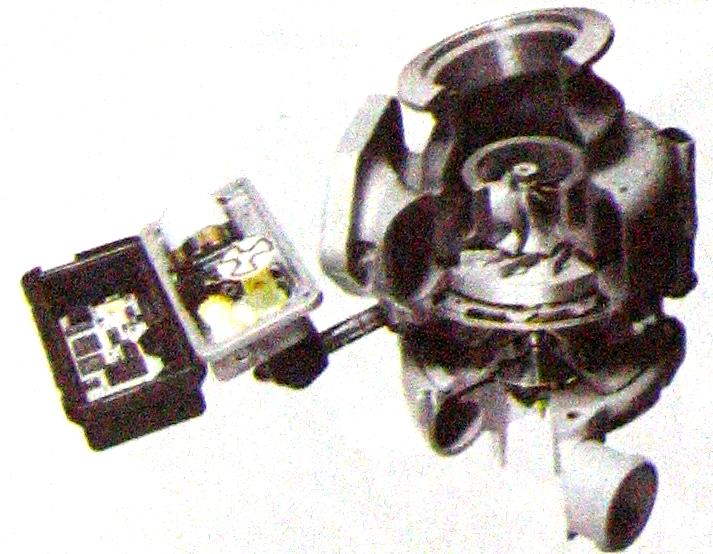

Внешний вид турбокомпрессора с изменяемой геометрией показан на рис. 26.

Рис. 26. Схема работы и внешний вид турбокомпрессора с изменяемой геометрией.

При нарушении работоспособности турбокомпрессора заметно падает мощность двигателя. Типичной причиной отказов турбокомпрессоров является выход из строя подшипников. Другой типичной проблемой компрессоров является постоянный чрезмерный расход масла, из-за чего выхлопные газы приобретают сизый оттенок.

При работе системы турбонаддува происходит сильный нагрев турбины, а компрессор остается сравнительно холодным. Иногда для повышения работоспособности наддува применяют охлаждение корпуса турбины жидкостью из системы охлаждения двигателя.

Очень хорошо система турбонаддува работает в дизелях. Отработавшие газы в дизеле холоднее, чем в бензиновых двигателях, что облегчает работу турбокомпрессора, и, кроме того, в дизеле не существует опасности возникновения детонации. Поэтому турбонаддув устанавливается почти на всех современных дизельных двигателях легковых автомобилей.

После продолжительного движения на высокой скорости автомобиля с турбонаддувом турбина может раскрутиться до высоких скоростей (сотни тысяч оборотов в минуту). После остановки двигателя турбокомпрессор останавливается не сразу, а масло уже не поступает к подшипникам. Чтобы не произошло повреждения подшипников, рекомендуется перед выключением двигателя дать ему возможность некоторое время поработать на холостом ходу.

Преимуществами турбонаддува являются:

Турбонагнетатели используют фактически дармовую энергию, которая в обычном двигателе выбрасывается из выхлопной трубы. Это делает турбонагнетатели более эффективными, по сравнению с механическими. Средние приблизительные оценки показывают, что турбонагнетатели отбирают у двигателя 1,5% мощности, в то время как центробежные механические нагнетатели – от 5% и выше.

Турбонаддув позволяет получить очень высокие литровые мощности. Двигатель с турбонагнетателем может иметь мощность на 40% выше, чем без него.

Более устойчивая работа двигателей с турбонаддувом в условиях высокогорья.

Недостатками являются:

Самым заметным является эффект «турбоямы». Отсутствие механической связи между компрессором и двигателем приводит к несоответствию между требуемой мощностью, задаваемой водителем педалью акселератора, и производительностью компрессора. При снятии ноги с педали газа частота вращения турбокомпрессора снижается. Если снова нажать на педаль, двигатель не сможет сразу развить необходимую мощность, пока турбокомпрессор снова не выйдет на свою скорость. Данная проблема решается различными способами. Часто можно встретить перепускные клапаны, позволяющие контролировать давление наддува и несколько снизить отрицательный эффект турбозадержки. Есть варианты, когда при отпускании акселератора особые клапаны-заслонки закрывают вход и выход компрессора, изолируя крыльчатки. Не имея значительного сопротивления, они какое-то время вращаются свободно по инерции с практически той же скоростью. Это позволяет при следующем нажатии на педаль газа снизить запаздывание турбины.

Другим недостатком турбокомпрессоров является невысокая эффективность работы на малых оборотах двигателя. Но в последнее время и эта проблема находит свои решения. Турбины с переменной геометрией, установка двух и более турбин, работающих параллельно, позволяют повысить отдачу системы.

3.3.3. Промежуточное охлаждение воздуха

Известно, что сжатие воздуха приводит к повышению его температуры. В современных двигателях с наддувом применяют промежуточное охлаждение поступающего от турбокомпрессора воздуха (рис. 27).

Снижение температуры воздуха на 5°С приводит к возрастанию мощности примерно на 1%.

Рис. 27. Турбокомпрессор с промежуточным охлаждением.

Воздух, сжатый в турбокомпрессоре, поступает в специальный теплообменник, в котором воздух охлаждается до температуры 50-60°С. Охлаждение воздуха дает возможность улучшить наполнение цилиндров за счет увеличения плотности воздуха и снизить вероятность возникновения детонации. Охлаждение воздуха повышает мощность двигателя с наддувом примерно на 20% при одновременном улучшении топливной экономичности.

Наиболее часто применяют рекуперативные (поверхностные) охладители, в которых передача теплоты от воздуха в охлаждающую среду происходит через разделяющую их поверхность. Теплопередающая поверхность образуется из трубок или пластин различной конфигурации. Охлаждающей средой может быть вода, воздух, фреон и т.п.