3.2.3. Рециркуляция отработавших газов

Для снижения концентрации окислов азота NOx двигатели оснащаются клапанами рециркуляции отработавших газов. С 1973 г. и до последнего времени они использовались практически во всех автомобилях. В ряде новейших двигателей для обеспечения соответствия экологическим нормам системы рециркуляции отработавших газов уже не требуется, поскольку с этим эффективно справляется компьютерная система управления впрыском. В некоторых конструкциях двигателей для впуска определенного количества отработавших газов в цилиндры используется перекрытие впускных и выпускных клапанов. Клапан рециркуляции отработавших газов открывается при повышении скорости вращения прогретого двигателя выше оборотов холостого хода. Через открытый клапан рециркуляции небольшая порция отработавших газов (5%-10%) пропускается во впускной коллектор, где смешивается с топливно-воздушной смесью, поступающей в цилиндры. Тем самым снижается количество рабочей смеси, всасываемой в камеру сгорания. Повторно используемые отработавшие газы – неактивны и не участвуют в процессе сгорания топливно-воздушной смеси. Это приводит к снижению максимальной температуры горения, что, в свою очередь, обеспечивает снижение интенсивности образования окислов азота.

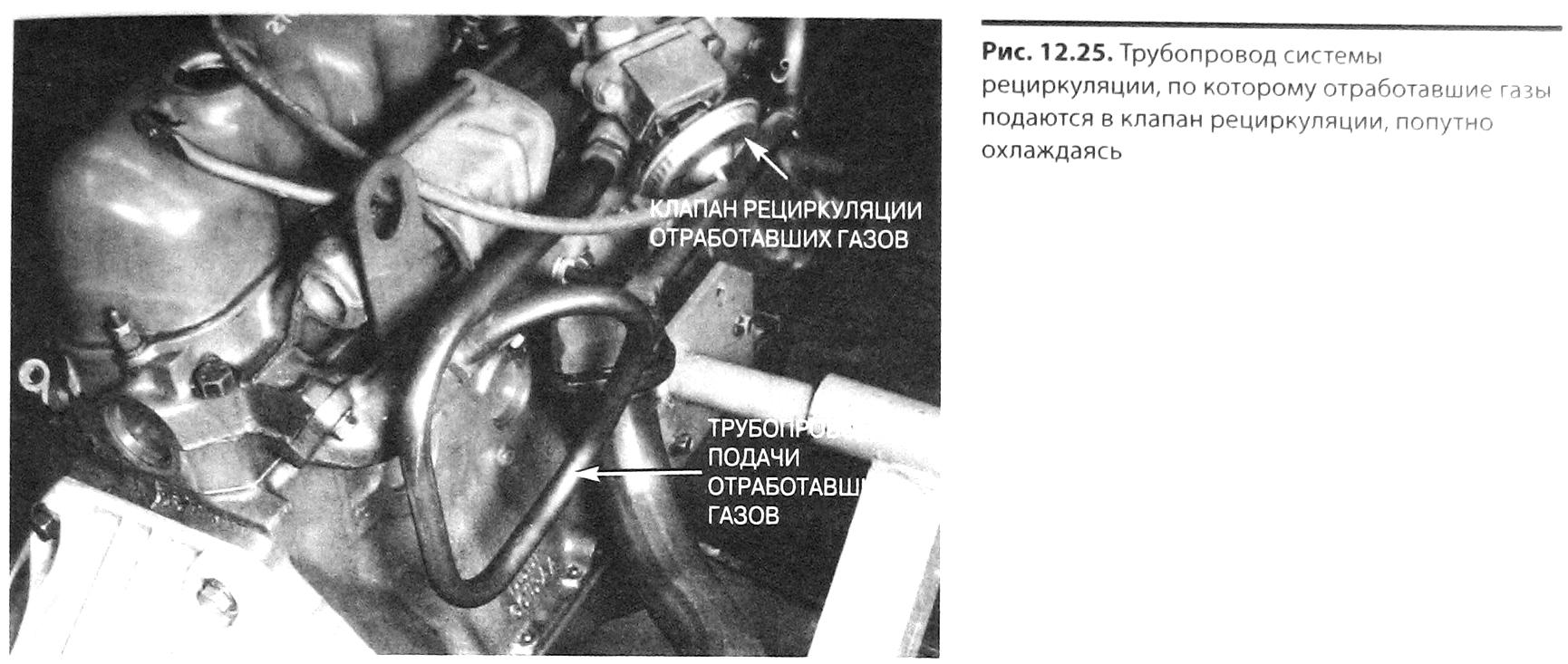

В системе рециркуляции отработавших газов выпускной и впускной коллекторы соединяются друг с другом переходом. Управление этим каналом осуществляется клапаном рециркуляции отработавших газов. В рядных двигателях отработавшие газы подаются в клапан рециркуляции, как правило, по внешнему трубопроводу, который часто делается достаточно длинным, чтобы отработавшие газы на пути к клапану рециркуляции успели остыть. Пример типичного трубопровода рециркуляции отработавших газов показан на рис. 17.

Рис. 17. Трубопровод системы рециркуляции, по которому отработавшие газы подаются в клапан рециркуляции, попутно охлаждаясь.

3.3. Наддув ДВС

Одним из способов повышения мощности двигателя внутреннего сгорания является увеличение количества поступающего в цилиндры воздуха – наддув. В настоящее время зарубежными фирмами производится от 50% до 90 % двигателей с наддувом от общего объема выпускаемых двигателей.

В ДВС применяют механический наддув, когда воздух закачивается специальным насосом (компрессором), имеющим механический привод от коленчатого вала, и турбонаддув, при котором компрессор приводится в действие турбиной благодаря энергии отработавших газов. Турбокомпрессоры получили наибольшее распространение.

3.3.1. Механический наддув

Механический наддув появился раньше турбонаддува, но до настоящего времени остается альтернативой турбонаддуву. Частота вращения насоса-компрессора любой механической системы наддува прямо пропорциональна частоте вращения коленчатого вала (поскольку приводится от него). Поэтому и количество воздуха при наддуве пропорционально частоте вращения. При этом исключаются высокие температуры и задержки наддува. С другой стороны, системы механического наддува занимают больше места, требуют специального привода (обычно зубчатый ремень) и сильно шумят.

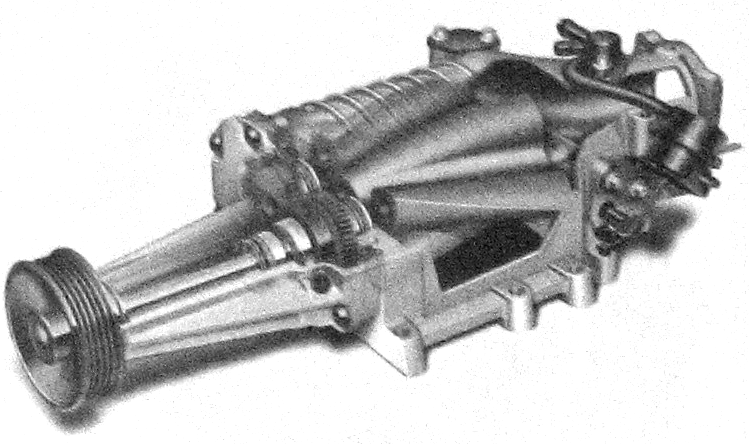

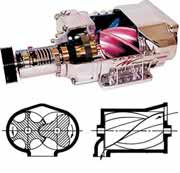

В качестве насосов в системе механического наддува могут использоваться различные устройства, но наибольшее распространение получили нагнетатели типа Ruts (рис. 18-20). Разрез механического нагнетательного компрессора показан на рис. 19. Всасываемый воздух сжимается роторами с винтообразными лопастями и нагнетается во впускной канал.

|

|

Рис. 18. Система механического наддува с нагнетателем типа Ruts.

Рис. 19. Разрез механического нагнетательного компрессора. |

Рис. 20. Двигатель с системой механического наддува. |

Компрессорный наддув имеет ряд достоинств и недостатков в сравнении с турбонаддувом. Достоинствами являются: 1) мгновенная реакция двигателя на открытие дроссельной заслонки (отсутствие задержки); 2) сокращается количество трубопроводов (нет соединений с системой выпуска отработавших газов).

Недостатки – постоянный привод от двигателя, постоянно отбираемая мощность.