3. Системы впуска и выпуска

Системы впуска и выпуска служат для подвода свежего заряда (воздуха или горючей смеси) к цилиндрам двигателя и отвода из них выпускных газов. В двигателях с внешним смесеобразованием во впускной системе происходит также смесеобразование.

Общим требованием, предъявляемым к системам впуска и выпуска, является по возможности их малое сопротивление, что необходимо для уменьшения насосных потерь и увеличения наполнения цилиндра, а также более полного использования энергии выпускных газов в газовой турбине.

3.1. Впускная система

Впускная система состоит из воздухозаборника с фильтром и глушителем шума, компрессора для сжатия воздуха, охладителя воздуха, впускного трубопровода и впускных органов.

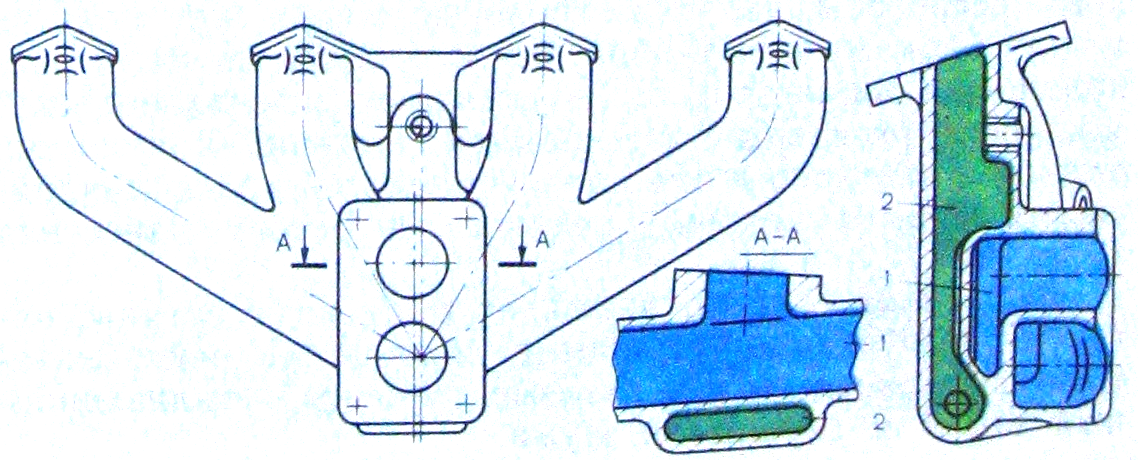

Конструкция трубопроводов зависит от типа, назначения и мощности двигателя внутреннего сгорания. Впускной трубопровод двигателя делают литым из легких сплавов, обычно алюминиевых, или пластмассовыми. На рис. 1 показан впускной трубопровод автомобильного двигателя.

Рис. 1. Впускной трубопровод карбюраторного двигателя: 1 – воздушная полость; 2 – водяная полость. Для улучшения испарения жидкого топлива смесь подогревается горячей водой, циркулирующей в полости.

Резкие изгибы воздуховодов усиливают оседание капель топлива из потока топливно-воздушной смеси. Воздух, обладающий меньшей плотностью, меньше тормозится на поворотах воздуховодов, чем более тяжелые капельки топлива. Шероховатость внутренних стенок воздуховодов увеличивает сопротивление потоку и его турбулентность.

Для того чтобы жидкое топливо, распыленное в потоке топливно-воздушной смеси, испарялось на пути от карбюратора до камеры сгорания, впускному коллектору необходимо тепло. Топливо, испаряясь, отбирает тепло у воздуха, в результате чего температура смеси снижается. В охлажденной смеси дальнейшее испарение топлива происходит медленней, чем в нагретой. Топливно-воздушная смесь, при необходимости, дополнительно подогревается. Дополнительный подогрев обеспечивает ровную работу холодного двигателя. Для обеспечения хорошей испаряемости топлива температура всасываемой смеси должна находиться в пределах от 38°С до 55°С. В современных двигателях, как правило, предусмотрен дополнительный подогрев впускного коллектора при низкой температуре воздуха, который осуществляется так называемой термостатной системой фильтрации воздуха. Всасываемый воздух нагревается теплом, отбираемым у выпускного коллектора, и направляется в воздухозаборник воздушного фильтра.

Если воздуховод предварительного подогрева неисправен или отсутствует, это вызывает серьезные нарушения в работе холодного двигателя. В большинстве двигателей, оснащенных системой центрального впрыска топлива, также используется подогрев воздуха при разогреве двигателя.

Тепловая заслонка применяется в карбюраторных двигателях и в некоторых конструкциях двигателей системой центрального впрыска топлива. Назначение тепловой заслонки состоит в том, чтобы направлять часть потока отработавших газов для подогрева впускного коллектора. Дополнительный подогрев, обеспечиваемый этой системой, улучшает работу холодного двигателя. В случае заклинивания тепловой заслонки в открытом положении (отработавшие газы не направляются на нагрев впускного коллектора) двигатель начинает работать неровно, глохнуть или разгоняться рывками. В случае заклинивания тепловой заслонки в закрытом положении (отработавшие газы постоянно подогревают впускной коллектор) холодный двигатель будет работать нормально, но разогретый двигатель может глохнуть или в нем может возникнуть детонация.

Резонансная труба, расположенная на всасывающем патрубке (рис. 2) служит для подавления резонансных колебаний воздуха, которые возникают на определенных частотах при определенных режимах работы двигателя. Длина и форма этой трубы выбраны такими, чтобы она поглощала ударные волны, возникающие в системе впуска воздуха, и аккумулировала воздух, отдавая его обратно в воздушный поток, когда давление снижается. Общий эффект таких резонансных труб заключается в снижении уровня шума, создаваемого воздухом, поступающим в двигатель.

Примеры впускных трубопроводов показаны на рис. 3-6.

Рис. 2. Резонансная труба, установленная на всасывающим патрубке, который соединяет воздушный фильтр с дроссельной камерой, для снижения шума, создаваемого всасываемым потоком воздуха при разгоне двигателя.

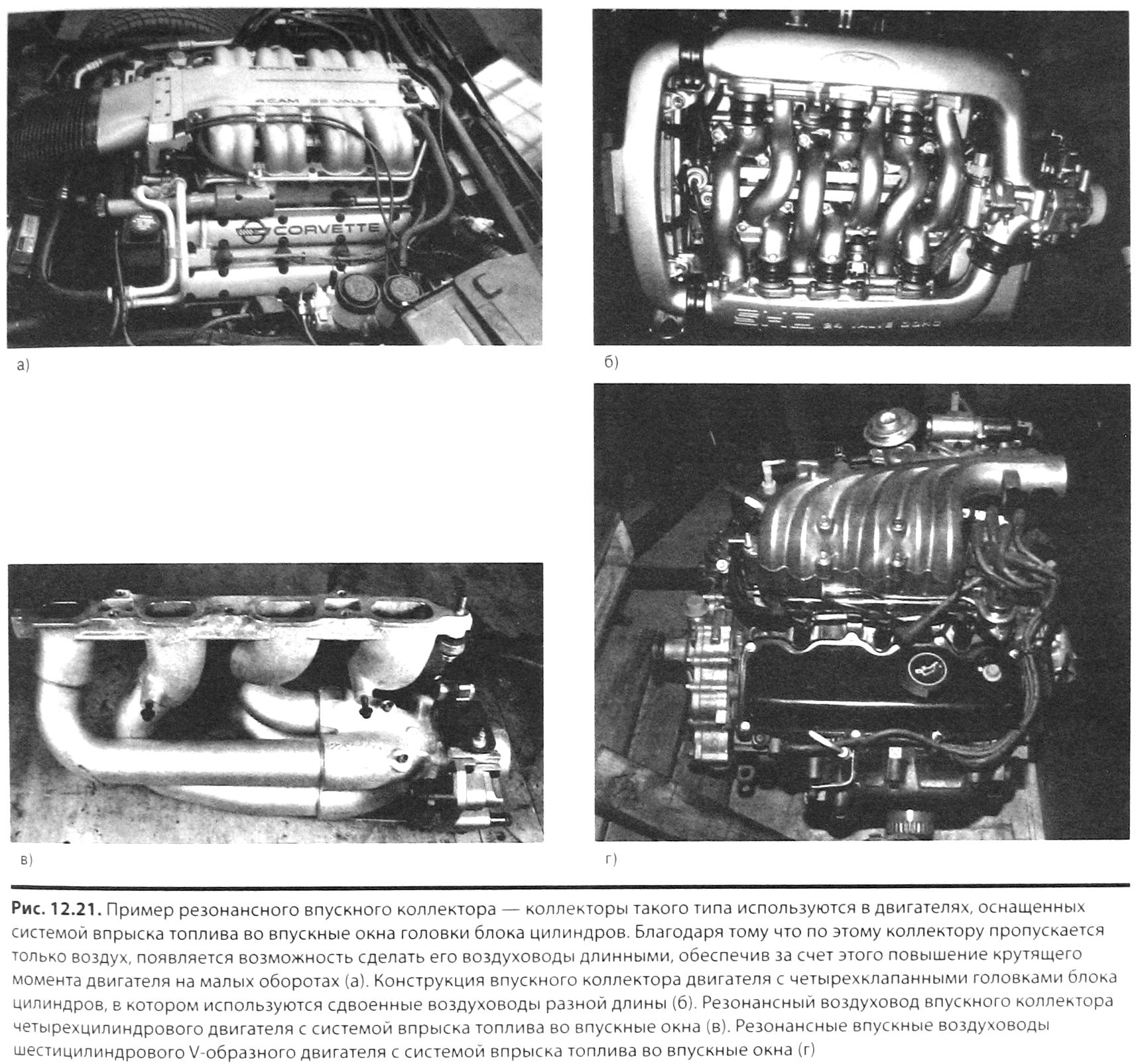

Рис. 3. Пример резонансного впускного коллектора – коллекторы такого типа используются в двигателях, оснащенных системой впрыска топлива. Благодаря тому, что коллекторы пропускают только воздух, появляется возможность сделать его воздуховоды длинными, обеспечив за счет этого повышение крутящего момента двигателя на малых оборотах. |

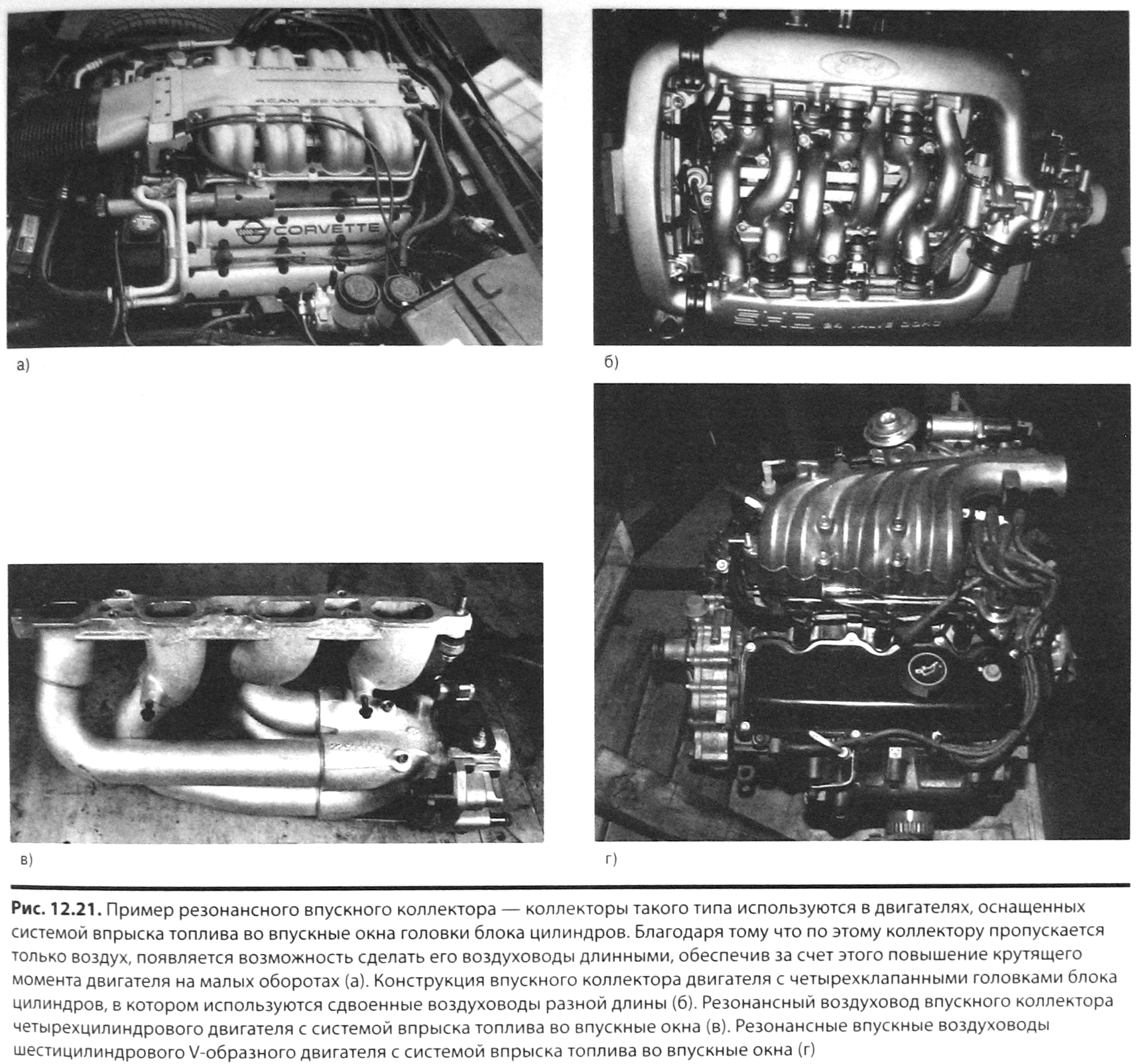

Рис. 4. Конструкция впускного коллектора двигателя с четырехклапанными головками блока цилиндров, в котором используются сдвоенные воздуховоды разной длины.

|

|

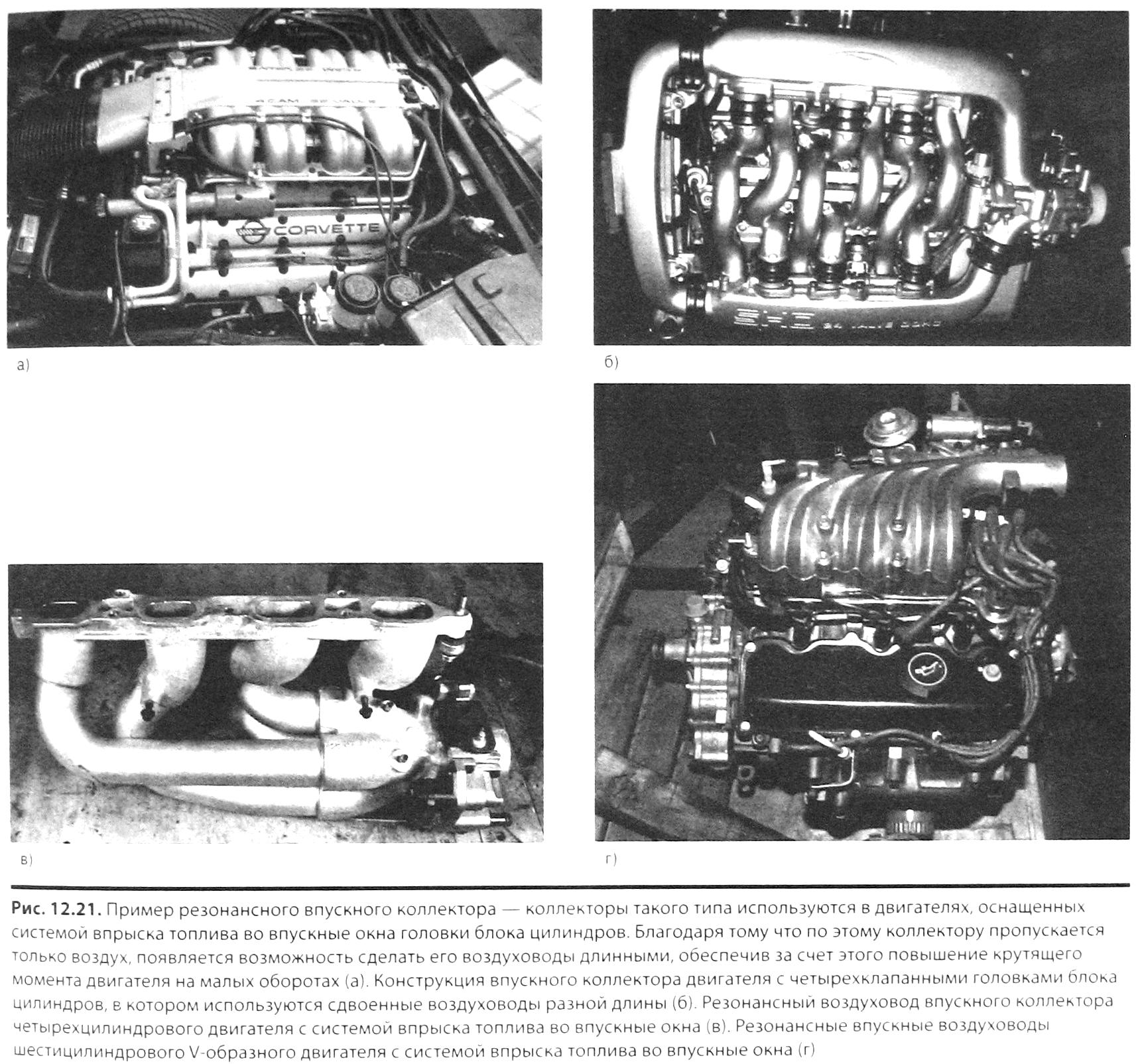

Рис. 5. Резонансный воздуховод впускного коллектора четырехцилиндрового двигателя с системой впрыска топлива.

|

Рис. 6. Резонансные впускные воздуховоды шестицилиндрового V-образного двигателя с системой впрыска топлива. |

|

Пластмассовые впускные коллекторы легче алюминиевых и обеспечивают лучшую термоизоляцию топливных форсунок от нагрева теплом двигателя. У пластмассовых впускных коллекторов стенки воздуховодов более гладкие, чем у коллекторов других типов, поэтому они создают меньшее сопротивление воздушному потоку (рис. 7).

Рис. 7. В этом шестицилиндровом V-образном двигателе установлен клапан настройки впускного коллектора, управляемый бортовым компьютером. Он направляет воздух в те или иные воздуховоды коллектора, в зависимости от числа оборотов двигателя, обеспечивая максимальный крутящий момент на любой скорости.

Выбор размеров впускного коллектора представляет собой компромиссное решение. Площадь поперечного сечения коллектора должна быть достаточно большой, чтобы пропустить большой объем топливно-воздушной смеси, требующийся на максимальной мощности двигателя. В то же время она должна быть достаточно маленькой, чтобы скорость всасываемого потока топливно-воздушной смеси оставалась достаточно высокой для удержания капель топлива во взвешенном состоянии в потоке смеси. Это необходимо для того, чтобы во все цилиндры поступала одинаковая по составу топливно-воздушная смесь.

Одной из причин, по которым гоночные двигатели не могут работать на низких оборотах, как раз и является увеличенная площадь поперечного сечения коллектора. Она должна быть достаточно большой, чтобы двигатель развивал максимальную мощность. Но при больших размерах сечения коллектора снижается скорость воздушного потока и на низких оборотах топливо оседает из топливно-воздушной смеси, следствием чего является низкая приемистость двигателя на низких оборотах.

Двигатели серийных легковых автомобилей конструируются в первую очередь с учетом того, что они должны обеспечивать экономичность в режиме умеренной нагрузки, при частично перекрытом дросселе. Поэтому площадь поперечного сечения коллекторов двигателей этих автомобилей намного меньше, чем у гоночных машин. За счет небольшого сечения коллектора скорость топливно-воздушного потока остается достаточно высокой во всем диапазоне рабочих скоростей двигателя, соответствующем нормальным условиям его эксплуатации.

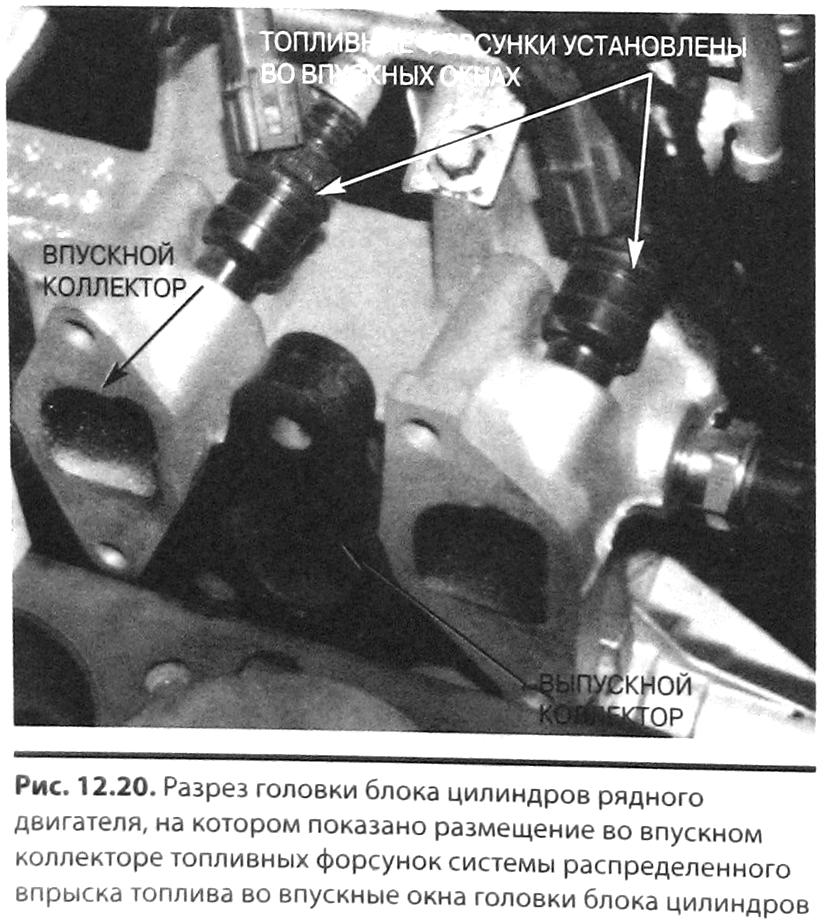

В двигателях, оснащенных системой впрыска топлива во впускные окна головки блока цилиндров, размеры и форму впускного коллектора можно оптимизировать, потому что по воздуховодам коллектора идет только воздух. Топливные форсунки устанавливаются во впускном коллекторе на расстоянии приблизительно 70-100 мм от впускного клапана (рис. 8). В этом случае нет необходимости добиваться равномерного перемешивания топливно-воздушной смеси на ее пути от карбюратора или системы центрального впрыска до впускного клапана.

Рис. 8. Разрез головки блока цилиндров рядного двигателя, на котором показано размещение во впускном коллекторе топливных форсунок системы распределенного впрыска топлива во впускные окна головки блока цилиндров.

Длинные воздуховоды обеспечивают большой крутящий момент двигателя на низких оборотах. Укороченные воздуховоды обеспечивают максимальную мощность двигателя на высоких оборотах.

В некоторых конструкциях двигателей используются двухтрубные воздуховоды или воздуховоды регулируемой длины. На низких оборотах используются длинные впускные воздуховоды, обеспечивающие максимальный крутящий момент двигателя. На высоких оборотах клапан, управляемый бортовым компьютером, открывает укороченные воздуховоды, обеспечивая повышение мощности на высоких оборотах двигателя.

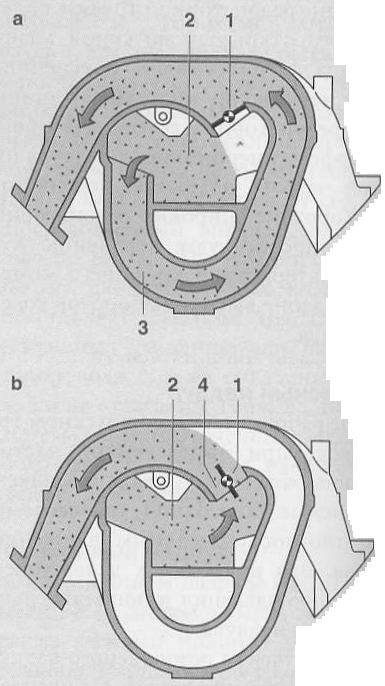

Пример впускного трубопровода с изменяемой геометрией показан на рис. 9. Во впускном трубопроводе с изменяемой геометрией возможно переключение между двумя разными резонирующими впускными трубками. При низких оборотах коленчатого вала переключающая заслонка 1 закрыта и поступающий воздух устремляется к цилиндрам по длинной резонирующей впускной трубке 3. При высоких оборотах коленчатого вала переключающая заслонка 1 открывается и поступающий воздух проходит через короткую широкую впускную трубку 4, тем самым происходит лучшее наполнение цилиндра.

Заслонки имеет электропривод или электропневмопривод.

|

|

Рис. 9. Геометрия впускного трубопровода при закрытой заслонке (a) и при открытой заслонке (b): 1 – переключающая заслонка; 2 – сборный резервуар (накопитель); 3 – длинная узкая резонирующая впускная трубка при закрытой переключающей заслонке; 4 – короткая широкая резонирующая впускная трубка при открытой переключающей заслонке.

3.2. Выпускная система

Система выпуска отработавших газов предназначена для отвода отработавших газов от цилиндров двигателя, а также для уменьшения шума при выбросе их в атмосферу.

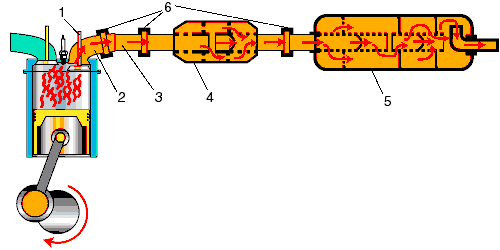

Система выпуска отработавших газов (рис. 10) состоит из выпускного клапана, выпускного канала, приемной трубы глушителя, дополнительного глушителя (резонатора), основного глушителя, соединительных хомутов.

Рис. 10. Схема системы выпуска отработавших газов: 1 – выпускной клапан; 2 – выпускной трубопровод; 3 – приемная труба глушителя; 4 – дополнительный глушитель (резонатор); 5 – основной глушитель; 6 – соединительные хомуты.

В дополнительном и основном глушителях происходит «обработка» выхлопных газов перед выпуском их в атмосферу. Внутри глушителей имеются многочисленные отверстия и расположенные в шахматном порядке камеры. При прохождении газов по такому лабиринту, они теряют свою скорость и как следствие этого – уменьшается их шумность.

Основной и дополнительный глушители, а также соединительные трубы не должны прикасаться к металлическим частям кузова, амортизаторам и тросу стояночного тормоза. Поэтому основной глушитель должен надежно «висеть» на резиновых амортизаторах, поддерживая при этом в подвешенном состоянии и дополнительный глушитель с трубами.

3.2.1. Нейтрализатор отработавших газов

В системе выпуска многих современных автомобилей применяется каталитический нейтрализатор отработавших газов. Он предназначен для уменьшения концентрации вредных веществ, которые содержатся в продуктах сгорания. Основными вредными компонентами отработавших газов, выбрасываемых в атмосферу, являются – окись углерода (CO), углеводороды (CH) и окислы азота (NOx).

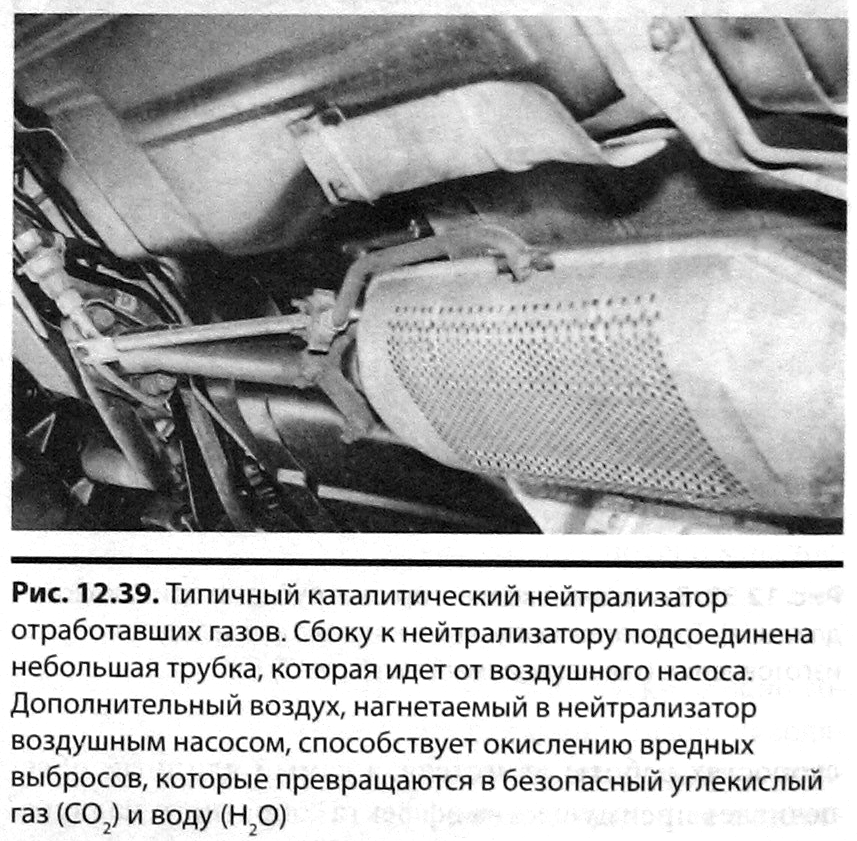

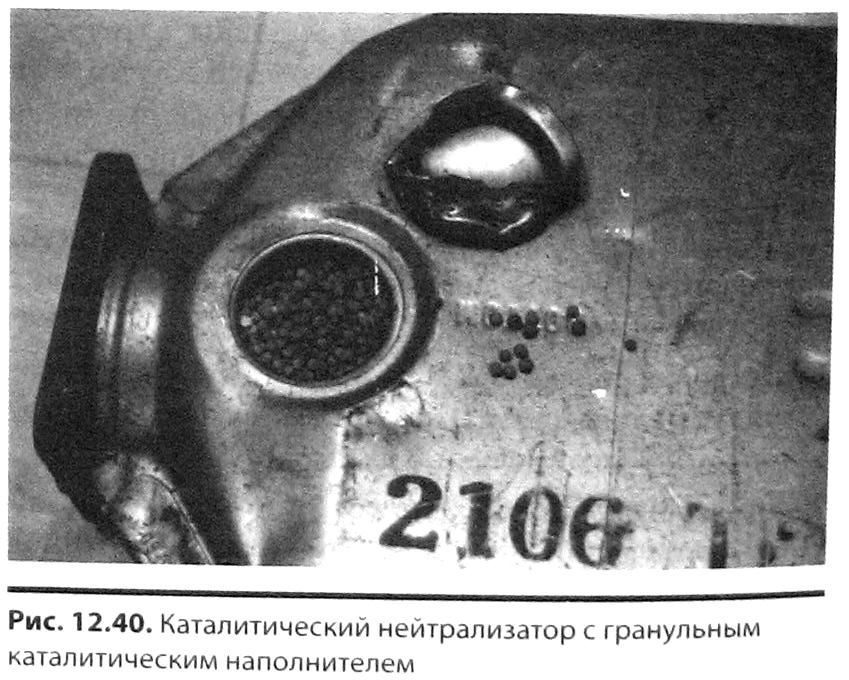

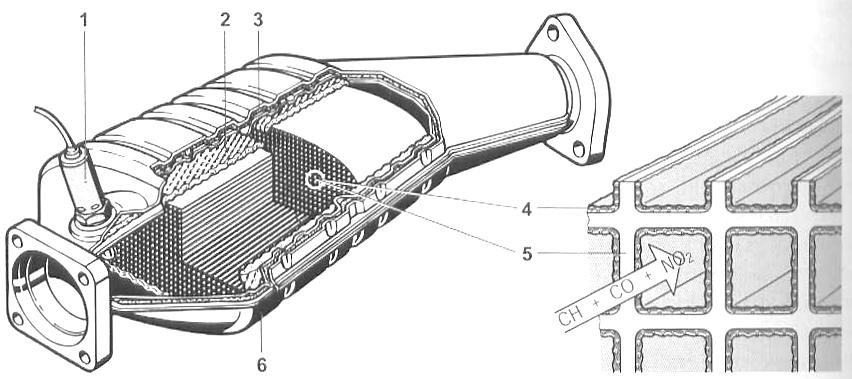

Каталитический нейтрализатор устанавливается между выпускным коллектором и глушителем. Он состоит из жаропрочного металлического корпуса (рис. 11), в котором находятся гранулы, покрытые катализатором (рис. 12), или сотовая структура, покрытая катализатором (рис. 13 и 14). Сбоку к нейтрализатору (рис. 11) подсоединена небольшая трубка, которая идет от воздушного насоса.

Рис. 11. Каталитический нейтрализатор отработавших газов. |

Рис. 12. Каталитический нейтрализатор с гранульным каталитическим наполнением. |

Рис. 13. Разрез монолитного каталитического нейтрализатора.

|

Рис. 14. Трехкомпонентный каталитический нейтрализатор: 1 – лямбда-зонд; 2 – гофрированный подстилающий слой; 3 – теплоизолирующая двойная оболочка; 4 – абсорбционный слой; 5 – подложка-носитель; 6 – корпус нейтрализатора. |

При прохождении отработавших газов через нейтрализатор (рис. 14), в его первой секции происходит химическое разложение окислов азота NOx на азот и кислород. Во второй секции каталитического нейтрализатора происходит окисление углеводородов и окиси углерода, содержащихся в отработавших газах – в результате которого образуются безопасный углекислый газ (СО2) и вода (Н2О). В некоторых конструкциях двигателей в каталитический нейтрализатор подается дополнительный воздух (рис. 11), который может потребоваться в процессе окисления вредных выбросов – для этого используется система нагнетания или система импульсного забора воздуха.