- •Тема 9. Аналітично-розрахунковий метод нормування праці План

- •Сутність аналітично-розрахункового методу нормування праці

- •2. Встановлення норм праці на основні види робіт на підприємствах легкої промисловості

- •2.1 Операції швейного цеху.

- •2.2. Взуттєве виробництво.

- •3. Мікроелементний метод нормування

- •4. Аналіз якості впровадження нових трудових норм

Тема 9. Аналітично-розрахунковий метод нормування праці План

Сутність аналітично-розрахункового методу нормування праці

Встановлення норм праці на основні види робіт на підприємствах легкої промисловості

2.1.Особливості нормування праці у швейному виробництві

2.2.Нормування праці у взуттєвому виробництві

3. Мікроелементний метод нормування

4. Аналіз якості та запровадження нових трудових норм

Сутність аналітично-розрахункового методу нормування праці

Суть аналітично-розрахункового способу полягає в тому, що базою при встановленні норм витрат праці є завчасно розроблені нормативно-довідкові матеріали та аналітичні формули.

Аналітично-розрахунковий метод широко використовується в промисловості, тому що він дозволяє значно знизити трудомісткість розробки норм та забезпечує рівну напруженість норм на аналогічних роботах. Таким чином, значному зменшенню трудомісткості робіт при визначенні трудових норм аналітично-розрахунковим методом сприяє розширення трудової нормативної бази, для чого у галузях легкої промисловості проводиться велика дослідна робота.

Аналітично-розрахунковий метод нормування праці дозволяє нормувальнику розробити трудові норми на основі довідкових таблиць та нормативів „у кабінеті”, не виходячи на робоче місце. Однак точність розрахованих цим методом норм трохи нижча, ніж при аналітично-дослідному методі, при якому норми визначаються на основі безпосередніх вимірювань витрат часу на робочих місцях. В нормативно-довідкових матеріалах нормативи часу встановлюються на типові організаційно-технічні умови праці і тому не можуть в достатній мірі враховувати специфіку конкретних робочих місць. Крім того, нормативні матеріали підлягають “старінню”.

В умовах масового виробництва, де точність має особливе значення, аналітично-розрахунковий та аналітично-дослідний методи застосовуються в комплексі: попередній варіант – норми розраховуються за нормативами, а далі уточнюються на основі спостережень.

2. Встановлення норм праці на основні види робіт на підприємствах легкої промисловості

Зупинимося на розгляді особливостей аналітично-розрахункового методу нормування праці в швейному та взуттєвому виробництвах.

2.1 Операції швейного цеху.

Нормування затрат праці на операціях швейного цеху здійснюється за галузевими поелементними нормативами часу по видах робіт та устаткування при виготовленні основних видів одягу[10]. Вони розроблені з урахуванням уніфікованої технології, раціональної організації робочих місць та досконалих форм організації виробництва.

Крім того, нормативи часу враховують особливості виготовлення виробів з різних тканин через коефіцієнт трудомісткості оперативного часу за групами тканин.

Дані нормативи дозволяють визначити норми витрат праці на різних операціях: машинно-ручних, машинних, ручних, ручних з праскою, крейдою, ножицями, пресових.

Для визначення часу на операціях, які непередбачені у збірнику, їх дорівнюють до аналогічних, приведених у збірнику.

В загальному виді норма часу (Нч) на виконання операції швейного виробництва визначається за формулою:

![]()

де tоп – оперативний час;

апзо – норматив часу на підготовчо-заключну роботу, у відсотках до оперативного часу;

авоп – норматив часу на відпочинок і особисті потреби, у відсотках до оперативного часу.

Оперативний час tоп на виконання технологічно нерозподілених операцій визначається в залежності від виду операції.

Машинно-ручні операції

Вихідні дані на машинно-ручних роботах, які виконуються на стачувальних та спеціальних машинах, слідуючі: найменування устаткування та швидкість його роботи; вид шва та перелік усіх монтажно-переміщувальних прийомів допоміжної роботи та ін.

Час оперативної роботи визначається за формулою:

tоп=tм-р+tпер+tпов+tд+tяк,

де tм-р-машинно-ручний час на виконання всієї операції, с;

tпер-час на перехоплення, с; tпов-час на повороти, с;

tд-час на виконання допоміжних прийомів, с;

tяк-час на перевірку якості, с.

Нормативне

значення машинно-ручного часу (![]() )

визначається довжиною строчки без

перехоплень, робочою частиною обертання

головного валу машини і кількості

стібків у 1 см строчки. Машинно-ручний

час на виконання всієї довжини шва або

строчки визначається за формулою:

)

визначається довжиною строчки без

перехоплень, робочою частиною обертання

головного валу машини і кількості

стібків у 1 см строчки. Машинно-ручний

час на виконання всієї довжини шва або

строчки визначається за формулою:

![]()

де а- кількість ділянок строчки, які виконують без перехоплень.

Послідовність визначення tм-р за галузевими нормативами слідуюча:

знаходять у таблиці технологічно нерозподілену операцію(по виду строчки, конфігурації, способу виконання, кількості складень тканини, довжини шва), коефіцієнт використання частоти обертання головного валу у машини на холостому ходу(К), довжину строчки без перехоплення (lбп), кількість стібків в 1см строчки(m);

за частотою обертання головного валу на холостому ходу (n) і знайденому коефіцієнту (К) визначають частоту обертання на робочому ходу: nрх=n*K .

визначають величину подачі матеріалу під голкою:

![]() (см/хв);

(см/хв);

нормативне значення машинно-ручного часу ( ) знаходять у таблиці за довжиною строчки без перехоплення (lбп ) та величиною подачі матеріалу під голкою (П).

При відсутності у нормативах даних машинно-ручний час визначають за формулою:

![]() ,

,

де т – кількість стібків у 1см строчки, с;

lбп – довжина строчки без перехоплення, см;

n - частота обертання головного валу машини;

0,3 – витрати часу на пуск та зупинку машини, с.

на усі перехоплення (tпер ) визначається за формулою :

tпер= t’пер*a

де t’пер – норматив часу на одне перехоплення, с;

а – кількість перехоплень:

![]() ,

,

де L – довжина шва або строчки, см.

Час на повороти розраховується виходячи з нормативу часу на один поворот та їх кількості.

Кількість поворотів залежить від конфігурації строчки. Норматив часу на один поворот знаходять у „Галузевих нормативах” з урахуванням розміру деталей виробів.

При встановленні tм-р, tпер, tпов слід враховувати кількість деталей, передбачених для обробки на операції.

Наприклад, t’ пов малої деталі за роботою поштучно складає відповідно для виробів пальтової та костюмної груп 1.3с та 1.2с;середньої деталі 1.6 та 1.5с; великої деталі – 2,1 та 1,8 с.

Розрахунок часу на допоміжні прийоми (tд) проводиться на основі складання послідовності виконання операції по прийомах. Норматив часу на виконання допоміжних прийомів встановлюється з урахуванням розміру деталі виробу відповідної асортиментної групи і особливостей виконання операції (при роботі пачкою або поштучно).

Норматив часу на перевірку якості (tяк) встановлюється в залежності від складності виконання операції.

Машинні роботи

Вихідні дані на машинних роботах наступні: найменування устаткування, частота обертання головного валу машини на холостому ходу, довжина петлі у сантиметрах, кількість стібків в 1см строчки, довжина закріпки, діаметр ґудзика, розмір деталей та перелік усіх монтажно-переміщувальних прийомів допоміжної роботи.

Оперативний час на виконання машинних робіт визначається за формулою:

![]()

де tм – основний машинний час , с.

Час на основну машинну роботу (tм), яка виконується на стачувальних і спеціальних машинах – напівавтоматах, визначається за формулою:

![]()

де т – кількість стібків чи проколів у 1см довжини шва або строчки;

L-довжина ділянки від моменту пуску до зупинки машини;

n-частота обертання головного валу машини на холостому ходу, хв-1;

K – коефіцієнт використання частоти обертання головного валу машини(для стачувальних і спеціальних швейних машин визначається за нормативами; для машин-напівавтоматів вітчизняного виробництва – 0.9, для машин закордонного виробництва – 0.95 );

0,3 – час на пуск та зупинку машини, с.

Якщо треба прорубати петлю, то до tм слід додати час на прорубування петлі(1,3-2,0 с).

Ручні роботи, які виконуються за допомогою крейди, ножиць, праски

Вихідні дані на ручних роботах: довжина позначеної лінії, розмір деталей, перелік монтажно-переміщувальних прийомів допоміжної роботи за раціональною організацією праці та ін.

tоп=tо.р.+tд+tяк ,

де tо.р. – основний ручний час.

Затрати часу на весь обсяг ручної роботи визначаються за формулою:

![]() або

або![]() ,

,

де

![]() - нормативи ручного часу відповідно на

1 см строчки на одиницю обсягу роботи,

с;

- нормативи ручного часу відповідно на

1 см строчки на одиницю обсягу роботи,

с;

L- довжина строчки або шва, см;

N – кількість нормативних одиниць обсягу роботи операції.

Ручні роботи, які виконуються з голкою

tоп =tо.р.+tв.н.+tд.+tяк. ,

де tв.н.- час на втягування нитки в голку,с:

![]() ,

,

![]() ,

,

де

![]() - нормативи часу на втягування нитки

в голку відповідно на одиницю роботи і

на 1 см строчки, с.

- нормативи часу на втягування нитки

в голку відповідно на одиницю роботи і

на 1 см строчки, с.

Норматив оперативного часу для таких робіт, як „намітити розміщення петлі, гудзика”, „припрасувати клапан” та ін., беруть із таблиць збірника нормативів.

Для визначення норми часу, крім оперативного часу, треба визначити час на підготовчо-заключну роботу, обслуговування робочого місця (tпзо), на відпочинок та особисті потреби (tвід.). Цей час встановлюється за нормативами, де він наведений за видами робіт з урахуванням устаткування у відсотках до оперативного часу або робочої зміни, або на зміну в секундах.

Якщо на окремі види робіт або устаткування не можна застосовувати збірник, то визначення апзо і авід можуть бути встановлені за формулами:

![]() ,

,

![]() ,

,

де Тпзо – час підготовчо-заключної роботи та обслуговування робочого місця на протязі зміни, встановлений за фотохронометражаним спостереженням, с;

Тзм – тривалість зміни;

Твід – час регламентованих перерв на відпочинок та особисті потреби на протязі зміни, с.

В усіх випадках при розрахунках затрат часу округлення нормативних величин роблять до третьої значущої цифри.

Робота на пресах, автоматах

Оперативний час залежить від кількості устаткування, яке одночасно обслуговується, та числа оброблювальних деталей.

При роботі на одному пресі, автоматі:

tоп =tо.м-а +tд +tяк ,

де tо.м-а – час на основну машинно-автоматичну роботу, коли на пресі або автоматі оброблюються деталі або виріб без участі робітника;

tд – час допоміжної ручної роботи на заправлення устаткування.

Якщо tо.м-а> tд, то можливо багатоверстатне обслуговування, при цьому повинна виконуватись вимога:

![]() ,

,

де tз – час допоміжної ручної роботи на заправку устаткування;

tn – час на перехід від одного автомата або преса до іншого; п – розрахункове число одиниць устаткування, яке може бути закріплене за одним робітником.

На практиці при умові багатоверстатного обслуговування за одним робітником можуть бути закріплені однакові або різні преси, автомати і застосовують різні способи їх розміщення.

При нормуванні багатоверстатних робіт встановлюються наступні види норм праці: норма обслуговування; норма тривалості циклу; норма часу, норма виробітку.

Норма обслуговування п – це кількість одиниць устаткування, яку може обслужити один робітник або бригада робітників, встановлюється шляхом побудови графіків обслуговування устаткування (циклограм) або розрахунковим шляхом.

В умовах швейного виробництва частіше за все використовують лінійне розміщення устаткування (рис.) та по замкнутому контуру (рис.1).

1

2

3

1

2

3

а ) б )

Рис. 1. Способи розміщення устаткування на робочому місці

Число одиниць устаткування, закріплених за одним робітником , при лінійному розміщенні:

![]() ,

,

при розміщенні по замкнутому контуру:

![]() .

.

Норма тривалості циклу (Тц) – це час, на протязі якого повністю виконуються роботи на всіх сполучених автоматах, - визначається формулою:

![]() .

.

Рис.2. Графік обслуговування устаткування (автоматів)

Оперативний час на одиницю виробу визначається за формулою:

![]() ,

,

де N- сумарна кількість предметів праці, які обробляються одночасно на всіх автоматах одним робітником на протязі циклу.

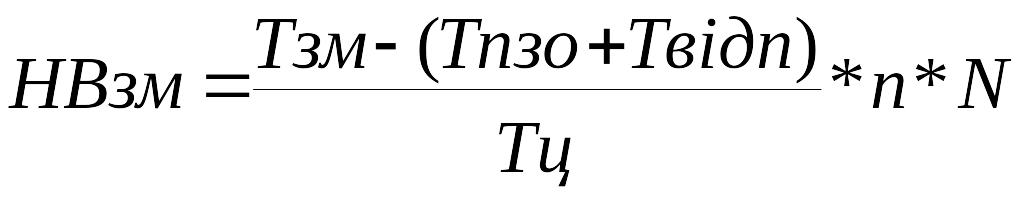

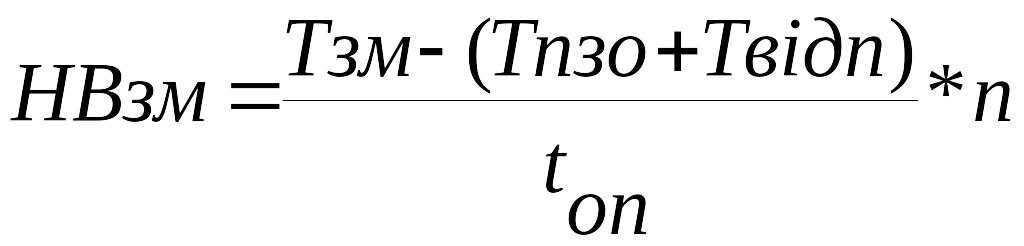

Норма виробітку робітника за зміну визначається за формулами:

або

або

Норма

часу:

![]()

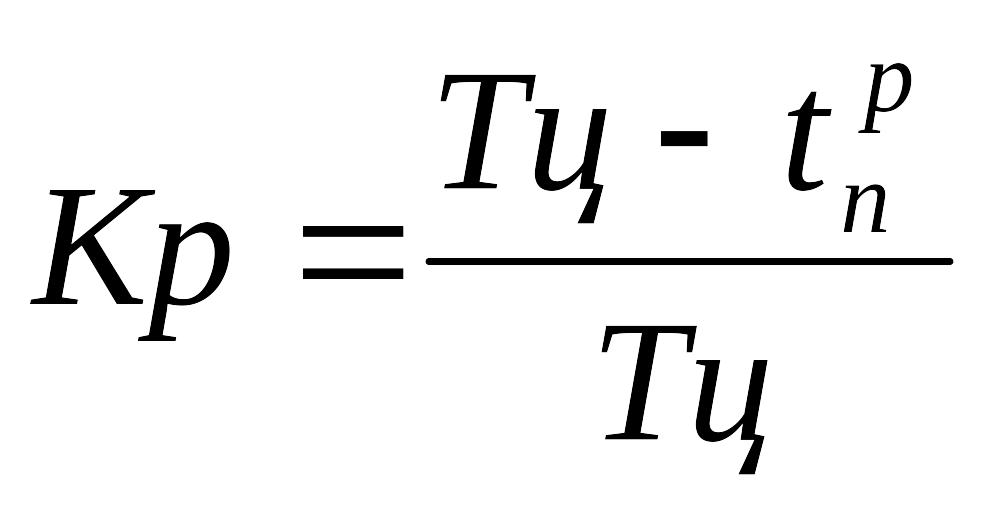

Показниками ефективності багатоверстатної роботи є коефіцієнт зайнятості робітника (Кр) та коефіцієнт завантаження устаткування(Ку):

,

,

,

,

де

![]() -

час простою робітника на протязі циклу

;

-

час простою робітника на протязі циклу

;

![]() -

час простою всіх автоматів на протязі

циклу;

-

час простою всіх автоматів на протязі

циклу;

nф – фактична кількість устаткування.