- •Вопросы к гос по специальности 050502

- •1. Детали машин: классификация, критерии работоспособности, допускаемые напряжения. Проектный и проверочный расчеты

- •2. Соединения деталей машин. Принципы расчета соединений

- •Разъемные соединения Шпоночные соединения

- •Призматические шпонки

- •Материалы

- •Критерии работоспособности и расчет шпоночных соединений

- •Шлицевые соединения

- •Критерии работоспособности и расчет шлицевых соединений

- •Резьбовые соединения

- •Стандартные крепежные детали

- •Самоторможение и способы стопорения резьбовых соединений

- •Критерии работоспособности крепежных деталей

- •Штифтовые и клиновые соединения

- •Неразъемные соединения Заклепочные соединения

- •Расчет на прочность заклепочного соединения

- •Соединения с гарантированным натягом

- •Условие неподвижности деталей в соединении

- •Способы получения соединений с натягом

- •Расчет соединений с натягом

- •Сварные соединения

- •Применение

- •Виды сварных соединений и сварных швов

- •1. Стыковые соединения (встык)

- •2. Cоединения (внахлест)

- •3. Тавровые соединения (втавр)

- •4. Угловые соединения

- •Расчет сварных швов на прочность

- •Паяные соединения

- •3. Механические передачи: классификация, основные силовые и кинематические соотношения. Примеры расчета передач

- •Классификация механических передач

- •Основные кинематические и силовые соотношения в передачах

- •Расчет цилиндрической передачи

- •1. Выбор материала зубчатых колес и определение допускаемых напряжений.

- •3. Проверочный расчет передачи

- •Смазывание

- •Применение

- •Пример кинематического расчета редуктора

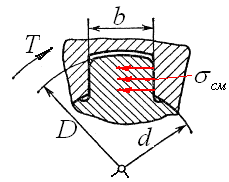

Критерии работоспособности и расчет шпоночных соединений

Соединяемые

детали вращаются, следовательно действует

вращающий момент Т,

равный моменту на этом валу. Вращающий

момент определяется окружной силой

![]() .

.

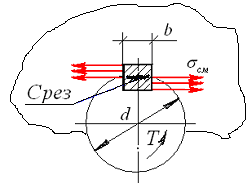

При работе вращающий момент передается с вала на ступицу или наоборот боковыми гранями шпонки, на которых возникают напряжения смятия, а в продольном сечении шпонки возникают напряжения среза.

Рис.

4. Соединение призматической шпонкой

Рис.

4. Соединение призматической шпонкой

Прочность шпоночного соединения проверяют на смятие по формуле:

![]() ,

,

где

![]() -

окружная сила, Н;

-

окружная сила, Н;

![]() - площадь смятия, мм2;

- площадь смятия, мм2;

![]() - вращающий момент, Н м;

- вращающий момент, Н м;

![]() -

диаметр вала, мм;

-

диаметр вала, мм;

![]() -

высота шпонки, мм;

-

высота шпонки, мм;

![]() -

длина шпонки, мм;

-

допустимое напряжение смятия, МПа.

-

длина шпонки, мм;

-

допустимое напряжение смятия, МПа.

![]() (меньшие значения для чугунных ступиц,

большие для стальных).

(меньшие значения для чугунных ступиц,

большие для стальных).

Проверку

на срез делают по формуле:

![]() ,

где

,

где

![]() - ширина шпонки, мм;

- ширина шпонки, мм;

![]() - допустимое напряжение на срез, МПа.

- допустимое напряжение на срез, МПа.

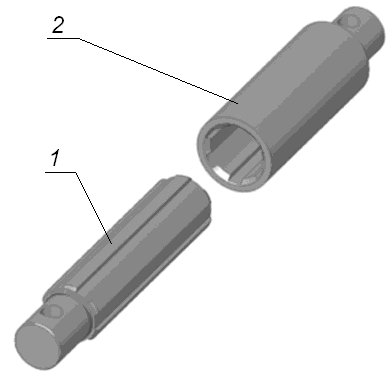

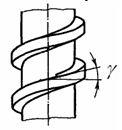

Шлицевые соединения

Шлицевые соединения

образованы выступами–зубьями на валу,

входящими во впадины-пазы во втулке

(рис. 1).

Рис.

1. Шлицевой вал (1) и втулка (2)

Рис.

1. Шлицевой вал (1) и втулка (2)

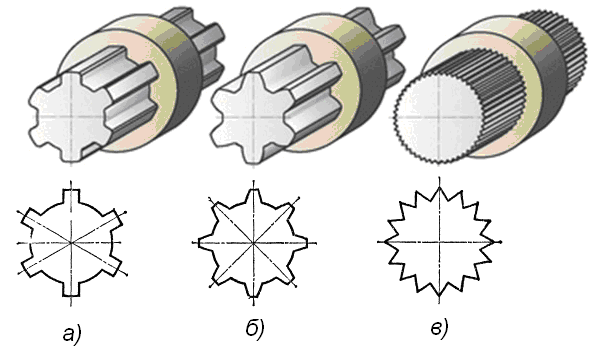

Классификация шлицевых соединений

По

конструкции шлицы бывают:

-

прямобочные, - эвольвентные,

- треугольные.

-

прямобочные, - эвольвентные,

- треугольные.

Рис. 2. Профили шлицев

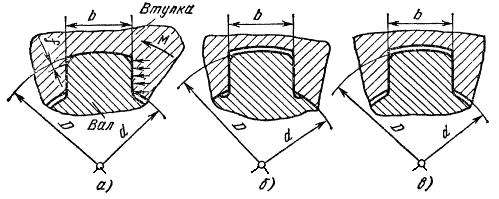

Прямобочные шлицевые соединения различают по способу центрирования. Наиболее точное центрирование по наружному диаметру D (а).

Рис.

3. Способы центрирования шлицевых

соединений

Рис.

3. Способы центрирования шлицевых

соединений

Шлицевые соединения подбирают по ГОСТ в зависимости от диаметра вала.

По сравнению со шпоночными, шлицевые соединения имеют следующие достоинства:

- большая нагрузочная способность, т.к. поверхность контакта больше;

- нет необходимости в дополнительных деталях;

- концентрация напряжений у основания шлицев меньше, чем в пазах шпоночного соединения.

Недостатки:

- возникновение местных напряжений в пазах;

- неравномерное распределение нагрузки между шлицами;

- необходимость при изготовлении специального режущего и измерительного инструмента.

Критерии работоспособности и расчет шлицевых соединений

Основным критерием работоспособности шлицевых соединений является:

- сопротивление смятию рабочих (боковых) поверхностей шлицев.

Расчет шлицевых соединений на прочность проводят по напряжениям смятия на боковых поверхностях шлица.

Если

шлицевое соединение нагружено крутящим

моментом T

, то на боковой поверхности шлицев

возникают напряжения смятия:

![]() :,

МПа

:,

МПа где

-

расчетный вращающий момент;

где

-

расчетный вращающий момент;

![]() - средний диаметр шлицевого соединения;

- средний диаметр шлицевого соединения;

![]() - площадь смятия, где

- площадь смятия, где

![]() -

рабочая высота зубьев,

-

рабочая высота зубьев,

![]() - длина ступицы,

- длина ступицы,

![]() -

число зубьев;

-

число зубьев;

![]() -

допускаемое среднее напряжение на

смятие. Тогда

-

допускаемое среднее напряжение на

смятие. Тогда

![]() .

Для учета неравномерности распределения

нагрузки по шлицам вводят коэффициент

.

Для учета неравномерности распределения

нагрузки по шлицам вводят коэффициент

![]() .

.

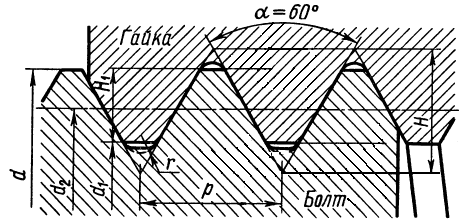

Резьбовые соединения

Резьбовыми называются разъемные соединения, собранные с помощью крепежных деталей или резьбы, выполненной на соединяемых деталях. Резьбовые соединения получили самое распространенное применение в машиностроении.

Основным элементом резьбового соединения является резьба, которая получается путем прорезания на поверхности деталей канавок по винтовой линии.

Рис.

1. Основные

типы резьб

Рис.

1. Основные

типы резьб

В качестве основной крепежной резьбы применяется метрическая резьба.

1.

Метрическая

резьба, имеет

профиль в виде равностороннего

треугольника, угол при вершине

![]() .

Радиальный зазор в резьбе делает ее

негерметичной. Метрические резьбы

делятся на резьбы с крупным и мелким

шагом. Метрическая резьба с крупным

шагом обозначается: М20, т.е. диаметр

резьбы 20 мм. (с мелким шагом добавляют

шаг -

.

Радиальный зазор в резьбе делает ее

негерметичной. Метрические резьбы

делятся на резьбы с крупным и мелким

шагом. Метрическая резьба с крупным

шагом обозначается: М20, т.е. диаметр

резьбы 20 мм. (с мелким шагом добавляют

шаг -

![]()

Также

применяется: дюймовая

резьба (1 дюйм = 25,4 мм), имеет профиль

равнобедренного треугольника с углом

при вершине

![]() ,

трубная

резьба, мелко- дюймовая резьба, с

закругленными выступами и впадинами.

Отсутствие радиальных зазоров делает

резьбовое соединение герметичным,

трапецеидальная

резьба – это основная резьба в передаче

винт-гайка, упорная резьба имеет профиль

неравнобокой трапеции с углом 300,

прямоугольная,

круглая

резьба – профиль состоит из дуг,

сопряженных прямыми линиями. Угол

профиля – 300

.

,

трубная

резьба, мелко- дюймовая резьба, с

закругленными выступами и впадинами.

Отсутствие радиальных зазоров делает

резьбовое соединение герметичным,

трапецеидальная

резьба – это основная резьба в передаче

винт-гайка, упорная резьба имеет профиль

неравнобокой трапеции с углом 300,

прямоугольная,

круглая

резьба – профиль состоит из дуг,

сопряженных прямыми линиями. Угол

профиля – 300

.