- •Краткий исторический обзор развития мк

- •Требовния к мк. Достоинства и недостатки:

- •Классификация стали:

- •В зависимости от последующего назначения конструкционные углеродистые стали обыкновенного качества подразделяют на три группы: а, б, в.

- •6. Группы конструкций

- •При выборе стали необходимо учитывать группу конструкций:

- •10. Работа стали при повторных нагрузках

- •11. Концентрация напряжений

- •(На втором рисунке линии вдоль прямоуг искривляются)

- •12. Ударная вязкость

- •13. Другие свойства и качества стали.

- •14. Основы расчета стали по предельным состояниям.

- •15. Основные механические характеристики стали, коэфф. Условий работы, коэфф. Надежности по материалу.

- •17. Расчет растянутых элементов.

- •18. Расчет изгибаемых элементов в упругой стадии.

- •23.Расчет статически неопределимых балок с учетом развития пластических деформаций

- •3) В балках с одним защемленным, а вторым свободным концом

- •24.Предельное состояние и расчет центральносжатых стержней.

- •25. Сортамент металлопроката

- •26. Классификация сварных соединений:

- •27. Расчет стыковых соединений и их конструирование.

- •28. Расчет угловых соединений и их конструирование.

- •29. Расчет креплений уголка.

- •30. Расчет угловых швов на действие m, n, q

- •31. Расчет комбинированных швов на действие м, n, q

- •33. Типы болтов и их работа

- •1. Обычные: а)грубой точности(класс точности «с»), б) блты нормальной точности («в»), повышенной точности («а»).

- •34. Расчет болтов на м

- •35.Расчет болтов при стесненном повороте

- •3 6.Расчет болтов на м,n,q

- •37.Размещение болтов и заклепок

- •38. Типы балочных клеток

- •2.Нормальный 3.Усложненный

- •1.Упрощенный

- •39. Расчет плоского стального настила

- •41. Минимальная и оптимальная высоты составной балки

- •52. Связи покрытия по верх и нижним поясам. Верхние связи мд фермами.

- •53 Вертикальные связи по колоннам.

- •54. Унифицированные типы сквозных ригелей рамы (ферм)

- •55. Типы сечений стержней стропильных ферм и их технико-экономическая характеристика

- •56. Типы подкрановых балок

- •57. Нагрузка на подкрановую балку и определение усилий

- •61. Расчетные усилия в раме и расчетные сочетания

- •65. Расчет базы сплошной колонны

10. Работа стали при повторных нагрузках

Многократные повторные загружения могут привести к разрушению при напряжениях значительно меньше, чем предел текучести и временное сопративление. Это явление наз. усталостью металла.

Способность металла сопротивляться усталостному разрушению наз. выносливостью, а напряжение наз. вибрационной прочностью (σv).

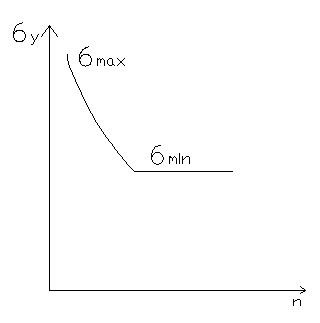

ρ=σmim/σmax - коэф-т ассиметрии Предел выносливости соот-т 2∙106

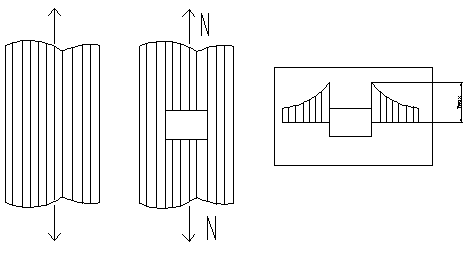

11. Концентрация напряжений

В местах наличия отверстий, выточек, вырезов и т.п. характер силовых линий искажается и напряжения в этих местах в несколько раз больше основного напряжения.

.

σ0=N/A

; α=σmax/σ0=2…2,5-коэф-т

концентр. напр

(На втором рисунке линии вдоль прямоуг искривляются)

При расчете элементов конструкции это явление не учитывается, его учитывают только при расчете сварных соединений.

12. Ударная вязкость

Склонность стали к хрупкому разрушению опред-ся по рез-там испытания на уд.вязк на спец маятниковых копрах.

Ударная вязкость- способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами определенной формы и размеров.

Уд вязк определяется работой А, затрачиваемой на разрушен образца, отнесенной к площади поперечного сечения в месте надреза F0. Характеристикой вязкости является удельная работа разрушения: αН=A / F0 .

Выражается в Дж/м2 или в кДж/м2. Определяется при температуре +20, -20, -40, -650С.

Ударную вязкость обозначают KCV, KCU, KCT.

KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т).

13. Другие свойства и качества стали.

Прочность- споротивл материала внешн силовым воздейств без разрушен.

Упругость- св-во сохранять несущую спос-ть в процессе дефформиров.

Хрупкость- склонность к разрушен при малых деформациях.

Ползучесть- св-во непрерывно деформ-ся во времен без увелич нагрузки.

Твердость- св-во поверхностного слоя Ме сопротивл деформир /разрушению при внедрении в него индентора из более тверд металла.

Ударная вязкость- способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами определенной формы и размеров.

Уд вязк определяется работой А, затрачиваемой на разрушен образца, отнесенной к площади поперечного сечения в месте надреза F0. Характеристикой вязкости является удельная работа разрушения: αН=A / F0 .

Ползучесть-явление непрерывной деформации под действием постоянного напряжения. Характеристикой ползучести является предел ползучести, характеризующий условное растягивающее напряжение, при котором скорость и деформация ползучести за определённое время достигают заданной величины. Ползучестью оценивается длительность испытания образцов на разрушение при высоких температурах.

Свариваемость- способность металлов образовывать при установленной технологии сварки сварное соединение, металл шва которого имел бы механические свойства, близкие к основному металлу. Свариваемость оценивается химическим составом.

Долговечность определяется коррозионной стойкостью. Стали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями. Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

Качество стали определяется содержанием вредных примесей. Основные вредные примеси - это сера и фосфор. Попадают в сталь главным образом с исходным сырьём – чугуном. Так же к вредным примесям относятся газы (азот, кислород, водород). Газы попадают в сталь при её выплавки. Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Сталь должна соответ технол св-вам, т.к. при изготовл и монтаже произв-ся резка, гибка, сверление отверстий, фрезирование. В качестве технол испыт-испыт на холодный загиб для изуч возм-ти появл трещин.