- •Билет № 1

- •Силикатный бетон. Назначение и область применения. Исходные ингредиенты, технология производства. Основные физико-механические свойства.

- •2. Принципы проектирования генерального плана предприятия.

- •Классификация бетонной смеси по подвижности.

- •Утепление стен снаружи.

- •Для чего нужна рабочая, монтажная, поперечная, наклонная и конструктивная арматура.

- •Строительный комплекс, место и значение в нем производства изделий и конструкций.

- •Билет № 2

- •Жаростойкий бетон. Назначение и область применения. Исходные ингредиенты, технология производства. Основные физико-механические свойства. Контроль жаростойкости.

- •Охрана труда, природы при технологическом проектировании. Защита от вибрации. Охрана воздушного бассейна.

- •Зависимость подвижности и жесткости от различных факторов.

- •Классификация отделочных материалов.

- •Билет №3

- •Фибробетон. Назначение и область применения. Исходные ингредиенты, технология производства. Основные физико-механические свойства.

- •Билет № 4

- •1. Декоративный бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства. Оценка качества декоративных свойств.

- •2. Материалы для бетона.

- •3. Известь строительная воздушная.

- •4. Законы монолитной отделки по предельной деформации при растяжении и по морозостойкости.

- •Нормативные и расчетные нагрузки и сопротивления бетона и арматуры.

- •Отраслевая структура промышленности строительных изделий и конструкций.

- •Билет № 5

- •Особотяжелый и гидратный бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •2. Классификация заполнителей для бетона.

- •3. Магнезиальные вяжущие вещества.

- •Основные причины отслаивания отделки.

- •Две группы предельных состояний, основные положения расчета.

- •Факторы, влияющие на структурные сдвиги в пск.

- •Билет № 6

- •1. Крупнопористый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •2. Основные свойства заполнителей и их взаимная укладка.

- •3. Гипсовые вяжущие вещества.

- •4. Основные причины образования высолов.

- •5. Прямоугольные сечения изгибаемых элементов с одиночной арматурой, уравнения равновесия, условия прочности.

- •6. Промышленное предприятие-основное звено экономики.

- •Типы предприятий

- •Классификация по виду и характеру деятельности

- •Классификация по размерам предприятия

- •Билет № 7

- •1. Цементно-полимерные бетоны. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •2. Зерновой состав заполнителей.

- •3. Составы, характеристики и классификация портландцемента.

- •4. Схема и принцип работы циклонов для очистки от пыли.

- •5. Прямоугольные сечения изгибаемых элементов с двойной арматурой, условие прочности.

- •6. Экономические ресурсы предприятия.

- •Билет № 8

- •1. Полимербетоны. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •2. Удельная поверхность заполнителей.

- •3. Взаимодействие портландцемента с водой.

- •4. Электрофильтры, схема и принцип работы.

- •Электрофильтры (конструкция).

- •Область применения электрофильтров.

- •Два случая расчета тавровых сечений изгибаемых элементов, определение положения границы сжатой зоны.

- •Экономическая сущность и воспроизводство основных фондов предприятия.

- •Билет № 9

- •Бетонополимеры. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •Структура материала

- •Физико-механические свойства цементов.

- •Методы контроля загрязнения вредными веществами.

- •Тавровое сечение изгибаемых элементов, условие прочности.

- •Состав и классификация основных фондов.

- •Билет № 10

- •Мелкозернистый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •Прочность заполнителей.

- •Стойкость цементов и бетонов против действия химических и физических факторов.

- •Принципы известкового метода очистки дымовых газов от оксидов серы.

- •Предварительное напряжение, виды, способы.

- •Износ и амортизация основных фондов.

- •Билет № 11

- •Ячеистый бетон. Назначение и область применения. Исходные ингредиенты. Технология производства. Основные физико-механические свойства.

- •Предпосылки применения арматуры.

- •Показатели использования основных фондов.

- •Билет № 12

- •Состав, структура и специализация проектной организации. Типизация и стандартизация проектных работ.

- •Сцепление цементного камня с поверхностью заполнителей.

- •Билет № 13

- •Обязанности заказчика, генерального проектировщика и дирекции строящегося предприятия. Порядок разработки задания на проектирование.

- •Армирование бетона заполнителем.

- •Билет № 14

- •Состав проекта пром. Предприятия. Одно- двухстадийное проектирование.

- •Влияние заполнителя на среднюю плотность бетона.

- •Билет № 15

- •Билет № 16

- •Технико-экономическое обоснование (тэо). Разделы технико-экономического обоснования строительства.

- •Усадка бетона и заполнителя.

- •Внешний тепло- и массообмен в процессах сушки и тво.

- •Приемочный контроль.

- •Классификация арматуры, арматурные изделия.

- •Себестоимость продукции.

- •Билет № 17

- •1. Тэп заводов. Экспертиза проектов.

- •2. Долговечность бетона и заполнителя.

- •Тепловые установки периодического действия. Пропарочные камеры ямного типа, конструктивные особенности, различные схемы подачи пара. Тэп работы.

- •Статический контроль качества продукции.

- •Три стадии напряженно-деформированного состояния сечений.

- •Группировка затрат по экономическим элементам.

- •Билет № 18

- •Нормы технологического проектирования.

- •Однородность бетона и заполнителя.

- •Тво б и жби при избыточном давлении. Пять этапов автоклавирования, конструкции автоклавов. Вакуумирование.

- •Контроль качества стеновых керамических материалов.

- •Прямоугольные сечения изгибаемых элементов с одиночной арматурой, проверка прочности.

- •Формирование цен на продукцию предприятия.

- •Билет № 19

- •Технологические схемы формовочных цехов. Поточно-агрегатная, стендовая, конвейерная.

- •Влияние заполнителей на технологию бетона. Приготовление бетонной смеси.

- •Тепловые установки непрерывного действия. Туннельные и вертикальные пропарочные камеры, конструктивные особенности, схемы работы и принципы обогрева. Тэп работы.

- •Контроль качества исходных материалов для бетона.

- •Прямоугольные сечения изгибаемых элементов с двойной арматурой, проверка прочности.

- •Виды и классификация цен.

- •Билет № 20

- •Технологические схемы бсц.

- •Раздельная технология приготовления бетонной смеси.

- •Виды топлива, его химический состав и свойства.

- •Контроль качества бетонных смесей.

- •Понятие об эквивалентной ширине сжатой полки.

- •Ценовая политика.

- •Билет № 21

- •Склады сырья, материалов и готовой продукции.

- •Транспортирование бетонной смеси.

- •Сушка. Влажное состояние материала в процессе сушки. Статика и кинетика процессов сушки.

- •Тавровое сечение изгибаемых элементов, проверка прочности при границе сжатой зоны в полке.

- •Выручка доходы и прибыль предприятия.

- •Измерение дохода - Калькуляция прибыли или убытков предприятия.

- •Билет № 22

- •Сетчатый медленно - вращающийся мокрый фильтр.

- •Тавровое сечение изгибаемых элементов, поверка прочности при границе сжатой зоны в ребре.

- •Показатели прибыли.

- •Билет № 23

- •Проектная, действительная и перспективная мощности предприятия.

- •Твердение бетона.

- •Общие требования к стеновым изделиям.

- •Фильтры мокрой очистки (быстровращающиеся).

- •Наклонные сечения на действие поперечной силы, схема разрушения, расчетная схема сечения.

- •Билет № 24

- •Циклограмма работы основного технологического оборудования. Принципы построения циклограммы работы основного технологического оборудования. Выводы и рекомендации.

- •Бетонная смесь, виды и свойства. (Структура бетонной смеси. Реологические свойства бетонной смеси. Управление реологическими свойствами бетонной смеси).

- •Пенобетоны «сухой минерализации».

- •Назначение величин предварительного напряжения арматуры, первые потери.

- •Рентабельность и факторы, влияющие на повышение ее уровня.

- •Билет № 25

Тво б и жби при избыточном давлении. Пять этапов автоклавирования, конструкции автоклавов. Вакуумирование.

Тепловлажностная обработка бетона при избыточном по сравнению с атмосферным давлении

Последние исследования как у нас, так и за рубежом показали, что избыточное давление в период твердения бетона оказывает большое влияние на его структуру и прочность. Например, прочность бетона, прогреваемого в формах под давлением 0,25 МПа, выше, чем в обычных закрытых формах в 1,5 раза. Механическое обжатие бетона в 0,005—0,01 МПа позволяет сократить цикл ТВО и увеличить прочность. Даже жесткие металлические формы, способные противостоять температурным и влажностным расширениям бетона, улучшают его механические показатели.

Поэтому сейчас наблюдается тенденция использовать избыточное давление в период ТВО не только для получения силикатных и легких (теплоизоляционных) бетонов, но и для ТВО тяжелых бетонов.

Если любой бетон поместить в герметичную установку и проводить ТВО паром, то в нем, как и при ТВО в установках при атмосферном давлении, будут идти процессы тепло- и массообмена. В какой-то мере эти процессы аналогичны наблюдаемым в установках, работающих при атмосферном давлении, но в то же время и отличаются от них.

Возьмем полностью герметизированную установку. Поместим в нее изделие в стальной форме. Установка оборудована системой подачи пара, системой отвода конденсата, системой вакуумирования, вентилями на системах и предохранительным клапаном, защищающим установку от развития в ней сверхдопустимого давления. В такую установку можно, закрыв вентиль на системе отбора воздуха, подать пар по системе, необходимое избыточное давление обычно в 1 -1,2 МПа. Тогда пар будет поступать в установку, в которой уже находится воздух. Общее давление в ней начнет возрастать. В любой момент в этом случае оно будет складываться из парциального давления пара и парциального давления воздуха. В соответствии с ростом давления в установке будет увеличиваться и температура. Пар, конденсируясь на материале, отдает теплоту материалу, нагревает открытую поверхность и создает пленку конденсата. Одновременно нагревается и форма. Поверхность материала будет нагреваться несколько больше, чем днища формы. Из-за неравномерности температурного поля возникают градиенты температур, вызывающие частные потоки массы вследствие термовлагопроводности.

Материал увлажняется под действием частного потока массы от пленки конденсата толщиной б, а от днища формы влага передвигается к центру изделия за счет частного потока массы.

Можно заметить идентичность с процесс нагрева бетона в открытой форме, помещенной в установку с атмосферным давлением. Однако в силу увеличения разности температур в установке с давлением порядка 1-1,2 МПа, свежезагруженной материалом и паровоздушной смесью, перепады температур и влагосодержаний при избыточном давлении значительно выше. Следовательно, в изделии вследствие увеличенных перепадов температур и влагосодержания при температурном расширении и слоев и при набухании слоев из-за увеличенного перепада влагосодержания возникает значительно большее напряженное состояние. Однако в рассматриваемой установке на открытую поверхность бетона действует избыточное давление, которое вместе со стенками и днищем формы обжимает бетон в процессе нагрева и позволяет получить лучшую структуру и повысить таким образом качество изделий.

Рассмотрим теперь воздействие избыточного давления, образующегося внутри материала, на внутренний тепло- н массообмен. По указанным ранее причинам в материале возникает избыточное давление, пропорциональное температуре материала в каждой точке поперечного сечения. Если при атмосферном давлении в установке это давление на поверхности релаксировалось, то в данном случае с поверхности на материал и через неплотности в днище будет действовать значительно большее избыточное давление, чем внутри материала. Поэтому релаксации не будет, а, наоборот, с открытой поверхности давление в материале может быть несколько выше, чем в процессе нагрева. В установке, работающей с избыточным давлением, у днища формы бетон должен характеризоваться меньшим влагосодер-жанием, чем в установке, работающей при атмосферном давлении. Следовательно, с точки зрения распределения влаги нагрев при избыточном давлении менее предпочтителен. обработанный бетон при избыточном давлении имеет лучшую структуру и более высокие прочностные показатели. Очевидно, избыточное давление компенсирует потери в нарушении структуры, возникающие из-за большей неравномерности влагосодержаний.

Для повышения температуры и увеличения коэффициента теплоотдачи к материалу в установках, работающих на избыточном давлении, применяют вакуумпрование или продувку. И тот и другой методы рассчитаны на удаление из них воздуха и получения среды чистого пара. В этом случае достигается более высокая температура и больший коэффициент теплоотдачи к материалу при одном и том же давлении. Вакуумирование состоит в следующем. После загрузки установку герметизируют и включают вакуум-насосы. Вакуумирование ведут до достижения 70-75 % полного вакуума в течение 10-15 мин. При этом кроме воздуха из установки удаляется и часть воздуха из бетона, что позволяет получать изделия с более плотной структурой. Подача пара с нарастающим давлением позволяет обжимать бетон и также улучшает его прочностные показатели.

Другие условия создаются при продувке установки. После загрузки установка не герметизируется, оставляется открытой дверь, либо гидравлический затвор. В сообщающуюся с атмосферой установку начинают подавать пар. Пар, смешиваясь с воздухом, заполняет ее, образует паровоздушную смесь. Свежие порции пара постепенно вытесняют паровоздушную смесь и температура в какой-то момент при атмосферном давлении достигает 100 °С. После этого установка полностью герметизируется, подача пара для ТВО продолжается и достигает заданного значения. Продувка позволяет увеличить температуру несколько больше, чем вакуумирование, так как из установки удаляется весь воздух, однако длится она 1-2 ч при нагреве до 100 °С именно тогда, когда бетон нуждается в обжатии. Обжатие после этого к положительным результатам не приводит. Следовательно, процесс продувки вряд ли целесообразен.

Во время изотермической выдержки вследствие выравнивания температурного поля и поля влагосодержаний происходит ослабление напряженного состояния. При охлаждении из автоклава сбрасывается пар. Давление в нем падает, температура снижается. Понижение температуры приводит к охлаждению материала (с поверхности), сопровождающемуся испарением влаги. В материале возникают градиенты температуры ^, влагосодержания , а по мере приближения давления к атмосферному появляется и градиент давления. Эти градиенты вызывают частные потоки массы, направленные к поверхности, аналогично процессу в пропарочной камере, где ТВО ведется насыщенным паром. При достижении атмосферного давления дальнейшее охлаждение также идет аналогично происходящему в пропарочной камере. Таким образом, весь тепло- и массообмен, а также возникающее напряженное состояние при обработке паром в автоклаве (при избыточном давлении) близки по физической сущности к процессам, проходящим в пропарочной камере при атмосферном давлении.

Можно выделить пять этапов автоклавной обработки:

Первый этап (запаривания) - от начала впуска пара до установления в автоклаве температуры, равной 100° С. На этой стадии пар, как очень эффективный теплоноситель, отдает тепло. При этом чем выше давление пара, тем выше его теплосодержание и тем, следовательно, более эффективна отдача тепла. При 0,8 МПа энтальпия (суммарная) жидкости и пара составляет 833 ккал/кг, при 12 - 855, при 16 - 875, при 25 - 900, при 50 - 942, при 100 МПа - 986 ккал/кг.

Впуск пара является сложным и ответственным моментом автоклавизации. Обладая большей теплопроводностью, стенки автоклава, вагонетки и другие металлические предметы раньше, чем автоклавизируемые изделия, достигают температуры 100° С. Так как температура поверхности изделий в этот период ниже температуры водяного пара, теплообмен идет за счет конденсации водяных паров на поверхности изделий. На этой стадии (до 100° С) наблюдается во всех случаях максимальный температурный перепад как между средой и поверхностью образца, так и между поверхностью и центром образца, достигающий 30-50° С. В зависимости от конфигурации, размера и теплопроводности температурный перепад и связанные с этим напряжения могут вызвать разрушение изделий.

Второй этап начинается при t > 100°С, т. е. с момента подъема давления, и продолжается до момента достижения максимального давления в автоклаве. В этот период наблюдается повышение не только температуры, но и давления пара. Этим второй этап существенно отличается от первого. С повышением давления ускоряется процесс теплообмена, пар под давлением проникает в поры изделия и там конденсируется, что способствует нагреву по всему сечению образца. На этой стадии, перепад температуры между поверхностью и центром сокращается до 3-5°, что уже не может вызвать разрушающих температурных напряжений. Тем более, что к этому времени образец приобрел некоторую прочность.

Третий этап - выдержка изделий при постоянных давлении и температуре. Через 30…60 мин выдержки выравнивается температура по сечению изделий. Длительность выдержки сокращается по мере увеличения давления.

Третий этап - выдержка изделий при постоянном давлении и температуре. Температура по сечениям образца выравнивается примерно через 30…60 мин от начала выдержки. При высоких давлениях (1,6-2 МПа) даже небольшие колебания температуры среды (5-7°) отражаются на температуре не только поверхности, но и центра изделий.

Продолжительность изотермической выдержки определяется требованиями, предъявляемыми к качеству изделия, а также в зависимости от величины давления. Длительность третьей стадии должна изменяться в соответствии с установленной закономерностью: чем выше давление, тем короче режим автоклавизации; в ряде случаев третья стадия может отсутствовать (так называемый, пиковый режим).

Четвертый этап автоклавной обработки начинается с момента снижения давления. В этот момент изделие имеет более высокую температуру, чем среда, поэтому в порах, заполненных конденсатом, происходит бурное парообразование, что может вызвать разрушение. Происходит как бы самовзрыванне образца.

На этой стадии в материале могут появиться трещины, и для их предотвращения важно снижать давление в автоклаве как можно медленнее, не допуская резких сбросов пара.

Пятый этап условно ограничивается температурой от 100 до 18-20° С, т. е. это период окончательного остывания изделии либо в автоклаве, либо после выгрузки их из автоклава.

Температурный перепад «изделие — среда» на пятой стадии достигает 30-40° С. Повышенная скорость остывания при этом может вызвать появление микротрещин, что влияет на механическую прочность. Поэтому и этот период следует считать опасным в отношении целостности и механических свойств изделия. Обычно влиянию температурных напряжений при подъеме давления придается излишне большое значение, так как не учитываются факторы, снижающие эти напряжения: конденсацию пара, которая происходит вследствие того, что при подъеме давления температура образцов ниже температуры пара в автоклаве, и экзотермические реакции гидратации, которые приводят к более быстрому разогреванию внутренних слоев образца. При спуске давления пара температурные напряжения возникают в основном за счет разности температур в автоклаве и в образце. Вследствие тепловой инерции образец оказывается перегретым по отношению к температуре автоклава. Это приводит к интенсивному парообразованию в образце, что создает дополнительные напряжения, особенно на его поверхности.

К пяти этапам добавили шестой - вакуумирование автоклавного пространства в течение 1-2 ч до разрежения 50-60 МПа., предназначенное для сокращения сроков спуска давления до атмосферного в автоклаве и, что особенно важно, в изделиях и с целью уменьшения влажности изделий после снижения давления. В результате вакуумирования давление водяного пара внутри изделий становится выше автоклавного на 0,015-0,025 МПа. Это вызывает снижение температуры и способствует сушке изделий.

Автоклавная обработка - разновидность тепловлажностной обработки, применяемой для ускорения твердения бетонов. В отличие от пропаривания, твердение бетона в автоклавах происходит в среде насыщенного водяного пара обычно под давлением 0,9…1,3 МПа при 175…191 °С. В последние годы доказана эффективность повышения температуры водяного пара до 200…225°С. С целью повышения температуры вместо насыщенного пара можно использовать перегретый пар и парогазовую смесь.

Автоклавы представляют собой герметически закрывающиеся, цилиндрические или прямоугольные сосуды, рассчитанные на рабочее давление 0,8-1,6 Мн/м2. Внутренний диаметр современных автоклавов 3,6 м, длина корпуса 21 м, они так называемого проходного типа. В такой автоклав поезд из вагонеток заталкивается с одною конца, а через другой поело работы выгружается готовая продукция. Различают два типа таких автоклавов: проходные и непроходные (тупиковые). В проходных крышки съемные. Изделия загружают и выгружают с противоположных торцов. В тупиковых - один торец глухой, другой - со съемной крышкой. Изделия загружают и выгружают с одного и того же торца. Наружная поверхность корпуса и паропроводов покрыта слоем теплоизоляционного материала толщиной 10-12 см. Крышки прикреплены болтами (48 шт. на одну крышку) или быстродействующими байонетными затворами. Герметизация обеспечивается уплотняющими прокладками, в которые можно подать сжатый воздух. Для большей сохранности прокладок их в процессе работы автоклава охлаждают водой. По дну автоклава уложены рельсовые пути для перемещения вагонеток с изделиями, которые загружают и выгружают электролебедками, толкателями и автопогрузчиками. Наиболее целесообразно перемещать сразу весь состав сцепленных между собой вагонеток. Около рельса, по всей его длине, размещена паровпускная труба с отверстиями, направленными вверх. Для улучшения циркуляции среды на паропровод ставят расширяющиеся сопла Лаваля. Воздух, снижающий температуру чистого насыщенного пара, удаляется в атмосферу через отводной клапан. Чистоту пара (отсутствие воздуха) контролируют по манометру и термометру. Если температура среды в автоклаве ниже температуры насыщения пара в нем, значит пар разбавлен воздухом. Чем больше воздуха, тем больше разность температур. Предохранительный клапан автоклава предотвращает превышение давления пара сверх допустимого. При малейшем превышении давления в автоклаве сверх нормального клапан срабатывает и выпускает излишек пара. При пуске или перепуске пара из одного автоклава в другой должны быть открыты вентили для спуска конденсата и выпуска воздуха. После окончания пуска пара или уравнивания давления в обоих автоклавах закрывают вентиль впуска пара на подогреваемом автоклаве и перепуска пара на охлаждаемом. При перепуске пара подъем температуры должен соответствовать принятому режиму тепловой обработки. Оставшийся пар используют на технологические нужды (подогрев воды, заполнителей и т. д.). Устанавливают автоклав на 5-8 опорах. Одна из них неподвижная, остальные подвижные, благодаря чему устраняются напряжения, возникающие в корпусе от теплового расширения. Внедрение автоклавной обработки изделий сдерживается высокой металлоемкостью автоклавов. Удельные затраты металла на единицу готовой продукции снижаются по мере увеличения оборачиваемости автоклавов и максимального использования их полезного объема. В прямоугольных автоклавах достигается максимальное заполнение полезного объема. Их изготовляют из преднапряженного железобетона, обшитого внутри сварной рубашкой из листовой стали толщиной 5-10 мм, обеспечивающей паронепроницаемость ограждения. Корпус автоклава монтируют на фундаментной плите. Торцы закрывают крышками, которые перемещаются по направляющим, расположенным в приямках. Давление достигает 0,8 Мн/м2.

П а

рис. - автоклав, состоящий из корпуса 1

с

теплоизоляцией

13

и

его оборудования. К оборудованию

относятся две быстро закрывающиеся

крышки 2, механизм, закрывающий и

открывающий крышки 3,

два

предохранительных клапана 4,

патрубок

ввода пара 12,

патрубок

для вывода конденсата 7, патрубок для

включения в вакуум-систему 10

и

патрубок для перепуска пара 5. Сам корпус

устанавливают на опоры, одна из

которых закреплена неподвижно - 11,

а

остальные - подвижные 8,

что

позволяет корпусу при тепловом

расширении передвигаться по ним. В

корпусе для загрузки вагонеток на

специальных опорах смонтирован рельсовый

путь 9

с

колеей 1524 мм. Внизу между рельсами во

всю длину корпуса вмонтирована

перфорированная труба 6,

соединенная

с патрубком ввода пара и предназначенная

для раздачи пара в автоклаве.

Производительность автоклава

характеризуется длительностью цикла

работы и количеством загружаемой

продукции. К садке изделий на вагонетку

предъявляют большие требования. Чем

больший объем изделий удается

разместить на вагонетке, тем экономичнее

работа автоклава. Количество изделий,

загруженных в автоклав, характеризуют

коэффициентом его заполнения.

Под

коэффициентом заполнения понимают

отношение объема загруженных изделий

к объему автоклава. Цикл работы автоклава

складывается из времени, необходимого

на загрузку, времени, необходимого на

тепловую обработку, равного времени,

затрачиваемому на периоды подъема

температуры, изотермической выдержки

и времени то охлаждения материала, а

также времени на выгрузку и чистку

самого автоклава. Цикл выражают в часах

и для различных материалов он колеблется

в пределах 12-18 ч. Расход пара на ТВО

достаточно велик и составляет в среднем

300-400 кг на 1м3 плотных изделий. Работа

автоклава заключается в следующем.

На путях колеи 1520 мм в цехе формируют

состав загруженных изделиями вагонов

и заталкивают его в подготовленный с

открытыми

крышками автоклав. После загрузки и

герметизации крышек можно либо включить

подачу пара и начать ТВО, либо включить

вакуумирование и потом начать обработку,

либо, не закрывая крышек, включить подачу

пара и начать продувку. Далее автоклав

работает следующим образом. Сначала

путем подачи пара поднимают температуру

до максимальной, затем осуществляется

изотермическая выдержка, причем пар в

это время подается только на компенсацию

потерь теплоты. По окончании выдержки

начинается охлаждение. Подача пара при

этом отключается.

а

рис. - автоклав, состоящий из корпуса 1

с

теплоизоляцией

13

и

его оборудования. К оборудованию

относятся две быстро закрывающиеся

крышки 2, механизм, закрывающий и

открывающий крышки 3,

два

предохранительных клапана 4,

патрубок

ввода пара 12,

патрубок

для вывода конденсата 7, патрубок для

включения в вакуум-систему 10

и

патрубок для перепуска пара 5. Сам корпус

устанавливают на опоры, одна из

которых закреплена неподвижно - 11,

а

остальные - подвижные 8,

что

позволяет корпусу при тепловом

расширении передвигаться по ним. В

корпусе для загрузки вагонеток на

специальных опорах смонтирован рельсовый

путь 9

с

колеей 1524 мм. Внизу между рельсами во

всю длину корпуса вмонтирована

перфорированная труба 6,

соединенная

с патрубком ввода пара и предназначенная

для раздачи пара в автоклаве.

Производительность автоклава

характеризуется длительностью цикла

работы и количеством загружаемой

продукции. К садке изделий на вагонетку

предъявляют большие требования. Чем

больший объем изделий удается

разместить на вагонетке, тем экономичнее

работа автоклава. Количество изделий,

загруженных в автоклав, характеризуют

коэффициентом его заполнения.

Под

коэффициентом заполнения понимают

отношение объема загруженных изделий

к объему автоклава. Цикл работы автоклава

складывается из времени, необходимого

на загрузку, времени, необходимого на

тепловую обработку, равного времени,

затрачиваемому на периоды подъема

температуры, изотермической выдержки

и времени то охлаждения материала, а

также времени на выгрузку и чистку

самого автоклава. Цикл выражают в часах

и для различных материалов он колеблется

в пределах 12-18 ч. Расход пара на ТВО

достаточно велик и составляет в среднем

300-400 кг на 1м3 плотных изделий. Работа

автоклава заключается в следующем.

На путях колеи 1520 мм в цехе формируют

состав загруженных изделиями вагонов

и заталкивают его в подготовленный с

открытыми

крышками автоклав. После загрузки и

герметизации крышек можно либо включить

подачу пара и начать ТВО, либо включить

вакуумирование и потом начать обработку,

либо, не закрывая крышек, включить подачу

пара и начать продувку. Далее автоклав

работает следующим образом. Сначала

путем подачи пара поднимают температуру

до максимальной, затем осуществляется

изотермическая выдержка, причем пар в

это время подается только на компенсацию

потерь теплоты. По окончании выдержки

начинается охлаждение. Подача пара при

этом отключается.

В целях экономии пара на заводах перепускают пар из одного автоклава в другой. С появлением на предприятиях автоклавов 3,6 м, которые заменили автоклавы 2,6 м, число работающих установок снизилось до 2-4. Поэтому перепускать пар стало затруднительно и на предприятиях в целях экономии расхода пара стали применять пароснабжение с дополнительной емкостью-паровым аккумулятором. В качестве парового аккумулятора используют старый автоклав малого диаметра.

Можно выделить пять этапов автоклавной обработки - запаривания. Первый этап имеет место от начала впуска пара до установления в автоклаве температуры 100 °С. На этом этапе пар интенсивно отдает теплоту, и эффективность его как теплоносителя повышается по мере увеличения давления, что обусловлено ростом его теплосодержания (энтальпии). Так как температура поверхности изделий в этот период ниже температуры водяного пара, теплообмен идет за счет конденсации водяных паров на поверхности изделий.

Второй этап начинается с момента подъема давления в автоклаве, т. е. при t > 100°С. При повышении давления теплообмен ускоряется, и изделие прогревается по всему сечению.

Третий этап — выдержка изделий при постоянных давлении и температуре. Через 30…60 мин выдержки выравнивается температура по сечению изделий. Длительность выдержки сокращается по мере увеличения давления.

Четвертый этап автоклавной обработки начинается с момента снижения давления. В этот момент изделие имеет более высокую температуру, чем среда, что вызывает парообразование в порах материала. На этой стадии в материале могут появиться трещины, и для их предотвращения важно снижать давление в автоклаве как можно медленнее. Для сокращения сроков спуска давления и с целью уменьшения влажности изделий после снижения давления рекомендуется вакуумирование автоклавного пространства в течение 1—2 ч до разрежения 50—60 МПа. В результате вакуумирования давление водяного пара внутри изделий становится выше автоклавного на 0,015 — 0,025 МПа, что способствует снижению температуры и сушке изделий.

Пятый этап - охлаждение изделий от 100 °С до нормальной температуры. Здесь также важно обеспечить скорость охлаждения в таких пределах, которые не вызвали бы микротрещинообразования.[7]

Результатом автоклавной обработки является не только ускорение твердения бетонов за счет повышения скорости гидратации вяжущих, но и, что особенно важно, образование новых соединений цементирующих веществ - гидросиликатов кальция и магния. Синтез этих соединений при повышенных значениях температуры и давления водяного пара идет в автоклавах из материалов, которые при обычных условиях не взаимодействуют друг с другом.

Работа автоклава заключается в следующем: На путях колеи 1520 мм в цехе формируют состав загруженных изделиями вагонов и заталкивают его в подготовленный с открытыми крышками автоклав. После загрузки и герметизации крышек можно либо включить подачу пара и начать тепловлажностную обработку, либо включить вакуумирование и потом начать обработку либо, не закрывая крышек, включить подачу пара и начать продувку. Далее автоклав работает следующим образом. Сначала путем подачи пара поднимают температуру до максимальной, затем осуществляется изотермическая выдержка, причем пар в это время подается только на компенсацию потерь теплоты. По окончании выдержки начинается охлаждение. Подача пара при этом отключается.

Для повышения температуры и увеличения коэффициента теплоотдачи к материалу в установках, работающих на избыточном давлении, применяют вакуумпрование или продувку. И тот и другой методы рассчитаны на удаление из них воздуха и получения среды чистого пара. В этом случае достигается более высокая температура и больший коэффициент теплоотдачи к материалу при одном и том же давлении. Вакуумирование состоит в следующем. После загрузки установку герметизируют и включают вакуум-насосы. Вакуумирование ведут до достижения 70-75 % полного вакуума в течение 10-15 мин. При этом кроме воздуха из установки удаляется и часть воздуха из бетона, что позволяет получать изделия с более плотной структурой. Подача пара с нарастающим давлением позволяет обжимать бетон и также улучшает его прочностные показатели.

Другие условия создаются при продувке установки. После загрузки установка не герметизируется, оставляется открытой дверь, либо гидравлический затвор. В сообщающуюся с атмосферой установку начинают подавать пар. Пар, смешиваясь с воздухом, заполняет ее, образует паровоздушную смесь. Свежие порции пара постепенно вытесняют паровоздушную смесь и температура в какой-то момент при атмосферном давлении достигает 100 °С. После этого установка полностью герметизируется, подача пара для ТВО продолжается и достигает заданного значения. Продувка позволяет увеличить температуру несколько больше, чем вакуумирование, так как из установки удаляется весь воздух, однако длится она 1-2 ч при нагреве до 100 °С именно тогда, когда бетон нуждается в обжатии. Обжатие после этого к положительным результатам не приводит. Следовательно, процесс продувки вряд ли целесообразен.

Во время изотермической выдержки вследствие выравнивания температурного поля и поля влагосодержаний происходит ослабление напряженного состояния. При охлаждении из автоклава сбрасывается пар. Давление в нем падает, температура снижается. Понижение температуры приводит к охлаждению материала (с поверхности), сопровождающемуся испарением влаги. В материале возникают градиенты температуры ^, влагосодержания , а по мере приближения давления к атмосферному появляется и градиент давления. Эти градиенты вызывают частные потоки массы, направленные к поверхности, аналогично процессу в пропарочной камере, где ТВО ведется насыщенным паром. При достижении атмосферного давления дальнейшее охлаждение также идет аналогично происходящему в пропарочной камере. Таким образом, весь тепло- и массообмен, а также возникающее напряженное состояние при обработке паром в автоклаве (при избыточном давлении) близки по физической сущности к процессам, проходящим в пропарочной камере при атмосферном давлении.

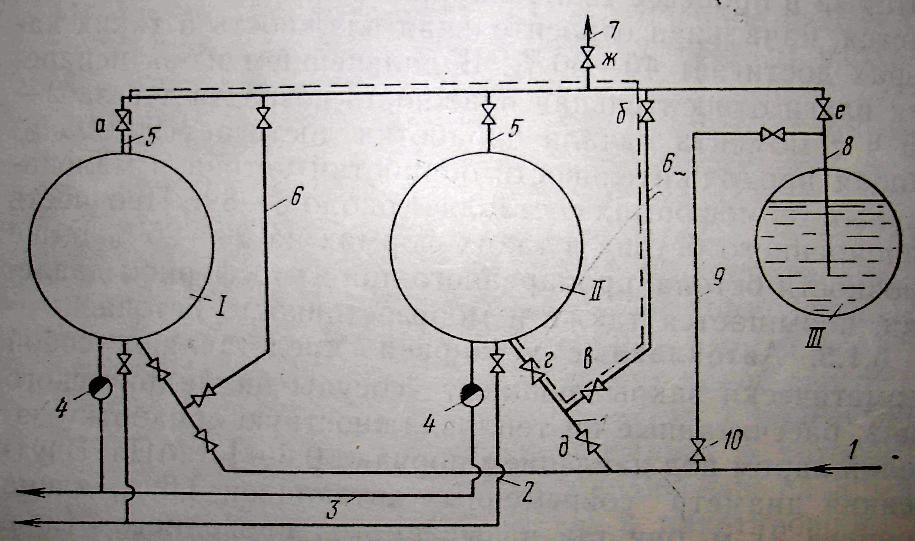

Перепуск: В целях экономии пара на заводах перепускают пар из одного автоклава в другой. С появлением на предприятиях автоклавов 3,6 м, которые заменили автоклавы 2,6 м, число работающих установок снизилось до 2-4. Поэтому перепускать пар стало затруднительно и на предприятиях в целях экономии расхода пара стали применять пароснабжение с дополнительной емкостью - паровым аккумулятором. В качестве парового аккумулятора используют старый автоклав малого диаметра. Схема пароснабжения двух автоклавов с паровым аккумулятором показана на рис. (I и II - автоклавы, III - паровой аккумулятор). По такой схеме автоклавы работают следующим образом.

П о

системе паропроводов 1

подается

рабочий пар

из системы

пароснабжения предприятия. Эта система

имеет подводы

к каждому автоклаву, которые на рисунке

обозначены

соответственно I

и

II.

Система 3

предусматривает

удаление

конденсата из каждого автоклава через

конденсатоотделительное устройство 4

в

конденсационную

сеть.

Система 2

служит

для присоединения автоклавов

к

вакуум-насосу. Система 5

предназначена

для

отбора пара

из автоклавов и передачи его либо в

паровой аккумулятор,

либо на перепуск в другой автоклав, либо

для

выброса отработанного пара в атмосферу

через

трубопровод 7.

Система

6

служит для перепуска пара

в автоклавы. Назначение

системы 8

- передавать пар

в емкость-аккумулятор III

или

для отбора из аккумулятора. Система 9

служит

для зарядки аккумулятора. Все

системы снабжены

вентилями 10.

Пусть

в первом автоклаве

закончился

период изотермической выдержки,

который

проводился при Р=1 МПа, второй автоклав

только

загружен

и

нуждается

в подаче пара, рабочая емкость

- паровой

аккумулятор заполнен горячей водой при

давлении

0,1 МПа, автоклавы предназначены для

работы без

вакуумирования и без продувки. Так как

автоклав

II

нуждается в паре, а из автоклава I

надо отбирать

пар, то

перепускают пар из I

автоклава

во II.

Для

этого открывают

вентили а,

б, в и г. Все

остальные должны

быть закрыты.

Тогда автоклавы I

и II

окажутся

соединенными между собой через систему

5 (вентиль а)

и систему

6

(вентили

б и в) и вентиль г,

обеспечивающий

подачу пара в автоклав II

через перфорированную трубу. Путь

пара показан пунктирной линией.

о

системе паропроводов 1

подается

рабочий пар

из системы

пароснабжения предприятия. Эта система

имеет подводы

к каждому автоклаву, которые на рисунке

обозначены

соответственно I

и

II.

Система 3

предусматривает

удаление

конденсата из каждого автоклава через

конденсатоотделительное устройство 4

в

конденсационную

сеть.

Система 2

служит

для присоединения автоклавов

к

вакуум-насосу. Система 5

предназначена

для

отбора пара

из автоклавов и передачи его либо в

паровой аккумулятор,

либо на перепуск в другой автоклав, либо

для

выброса отработанного пара в атмосферу

через

трубопровод 7.

Система

6

служит для перепуска пара

в автоклавы. Назначение

системы 8

- передавать пар

в емкость-аккумулятор III

или

для отбора из аккумулятора. Система 9

служит

для зарядки аккумулятора. Все

системы снабжены

вентилями 10.

Пусть

в первом автоклаве

закончился

период изотермической выдержки,

который

проводился при Р=1 МПа, второй автоклав

только

загружен

и

нуждается

в подаче пара, рабочая емкость

- паровой

аккумулятор заполнен горячей водой при

давлении

0,1 МПа, автоклавы предназначены для

работы без

вакуумирования и без продувки. Так как

автоклав

II

нуждается в паре, а из автоклава I

надо отбирать

пар, то

перепускают пар из I

автоклава

во II.

Для

этого открывают

вентили а,

б, в и г. Все

остальные должны

быть закрыты.

Тогда автоклавы I

и II

окажутся

соединенными между собой через систему

5 (вентиль а)

и систему

6

(вентили

б и в) и вентиль г,

обеспечивающий

подачу пара в автоклав II

через перфорированную трубу. Путь

пара показан пунктирной линией.

Если бы емкости были соединены без сопротивления и объем их был бы одинаковым, то давление в них установилось бы одинаковое и равное = 0,55 МПа. В нашем случае автоклавы имеют одинаковый объем и одинаковый коэффициент загрузки К. Соединены они через систему трубопроводов, представляющую собой сопротивление Р. Следовательно, к концу времени перепуска в I автоклаве установится давление (0,55+РI/2) МПа, а во II автоклаве давление за счет перепуска пара составит (0,55 - Р/2) МПа. Больше пара во II автоклав из первого перепустить невозможно, поэтому закрывают вентили б и г, а открывают вентиль д и начинают впуск во II автоклав пара из сети, чтобы создать необходимое давление в 1 МПа.

В первом автоклаве еще остался пар под давлением (0,55 + +РI/2) МПа, а в паровом аккумуляторе - 0,1 МПа. Следовательно, можно из автоклава I перепустить часть пара в аккумулятор. Для этого открывают вентиль е. Автоклав окажется соединенным через систему паропроводов 5 и 8 и вентили а и е с аккумулятором. Аккумулятор по объему значительно меньше автоклава и пар из автоклава вряд ли может вместиться в него. Для этого аккумулятор заполняют горячей водой и трубу, куда подается пар, опускают в воду. Пар поступает в аккумулятор, проходит через воду и отдает теплоту парообразования, а сам конденсируется, при этом его объем уменьшается примерно в 10 раз. Т.о., не только из одного, а из двух и более автоклавов пар можно вместить в аккумулятор. Оставшийся пар в автоклаве через систему 5 и 7, открывая вентили а и ж, выбрасывают в атмосферу. Так, перепуская пар из автоклава в автоклав, из автоклава в паровой аккумулятор, из парового аккумулятора в автоклав, (при этом конденсат расширяется и превращается снова в пар) можно экономить до 10-15 % пара.