- •Часть вторая

- •Технологическая характеристика процессов сборки

- •Методы сборки и сборочные базы

- •Методы сборки совмещением сборочных баз элементов

- •Сборка совмещением сборочных баз элементов конструкций и приспособлений (сборка в приспособлениях)

- •Особенности схем сборки самолетных конструкций

Сборка совмещением сборочных баз элементов конструкций и приспособлений (сборка в приспособлениях)

Сборочные приспособления обеспечивают требуемое взаимное положение собираемых деталей, определенное положение обрабатывающего инструмента относительно детали, придание формы недостаточно жестким деталям и узлам в процессе сборки. При этом создаются следующие преимущества по сравнению со сборкой по разметке:

исключается разметка и пригонка деталей;

ускоряется и облегчается процесс сборки;

достигается взаимозаменяемость собираемых узлов, панелей и агрегатов;

возможна механизация процесса сборки.

Этим и объясняется широкое применение сборочных приспособлений на серийных заводах при производстве самолетов и вертолетов.

Сборка в приспособлениях представлена двумя классификационными группами:

сборка с базированием по отверстиям;

сборка с базированием по поверхности.

Сборка по базовым отверстиям (БО) – процесс, при котором взаимное положение устанавливаемых элементов конструкций определяется совмещением отверстий в деталях и элементах сборочного приспособления.

Базовые отверстия располагаются на базовых осях подсборок или на расстояниях, кратных 25…50 мм. Система БО позволяет применять единые базы при обработке деталей и сборке узлов и агрегатов. Кроме того, эта система может быть использована в качестве базы при монтаже бортового оборудования.

Базирование по БО наиболее целесообразно применять при сборке узлов, панелей, отсеков и агрегатов средних и тяжелых самолетов и вертолетов.

Сборка по БО универсальна и хорошо сочетается с другими методами сборки. Так, при сборке панелей и секций фюзеляжа применяется комбинированная схема базирования, при которой:

верхние панели собираются с установкой обводов шпангоутов по БО, указанная база сохраняется и в стапеле сборки отсека;

боковые панели собираются с установкой обводов шпангоутов по БО, в качестве установочной базы на сборке отсека используются обводы и БО.

При сборке силовых и базовых узлов рациональной является следующая схема базирования:

формирование внешнего обвода узла с базированием обводообразующих элементов по поверхности приспособления;

образование новых баз по кондукторам приспособления;

установка узла по БО на сборке агрегата.

Сборка с базированием по поверхности осуществляется одним из трех способов.

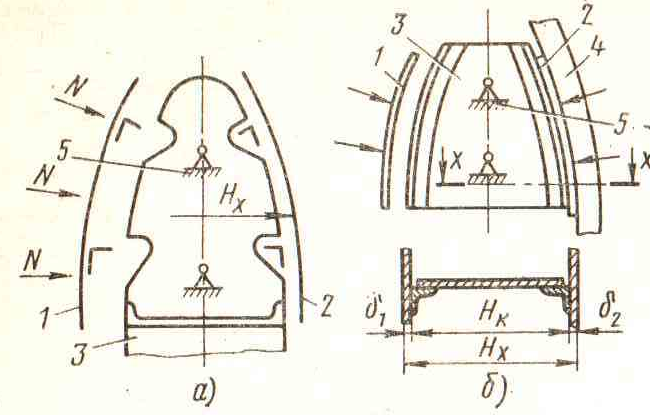

Сборка с базированием по поверхности каркаса (Рис.8.) – процесс, при котором базой для устанавливаемых обводообразующих элементов являются обводы деталей ранее собранного каркаса.

При таком способе базирования обшивка или панель устанавливается внутренней поверхностью на опорные поверхности собранного каркаса и прижимается к ней на период выполнения соединения. В этом случае погрешности обводообразующих элементов каркаса полностью переносятся на обводы окончательно собранного изделия.

Рис.8. Схема базирования по поверхности каркаса

1 – панель до установки на каркас; 2 – панель установленная на каркас;

3 – каркас; 4 – элементы сборочного приспособления, прижимающие панель к каркасу; 5 – фиксация каркаса в сборочном приспособлении

Размер агрегата или отсека по внешнему обводу согласно схемы размерной цепи определяют по выражению

![]() ,

,

а отклонение по обводу

![]() ,

,

а так как

![]() ,

,

то в окончательном виде

![]() ,

,

где Н1 — номинальный размер между обводами рубильника,

Нк — номинальный размер каркаса,

Н`, H`` — зазоры (неплотности прилегания) между обводами каркаса и рубильника.

Поэтому необходимо добиваться наибольшей точности обводов при сборке каркаса, так как при установке обшивки или панели невозможно исправить образовавшиеся погрешности из-за того, что жесткость каркаса больше жесткости обшивки.

Базирование по поверхности каркаса применяется при сборке агрегатов летательных аппаратов легкого и среднего классов, отсеков непанелированной конструкции, состоящих из монолитных и сборных нервюр и шпангоутов.

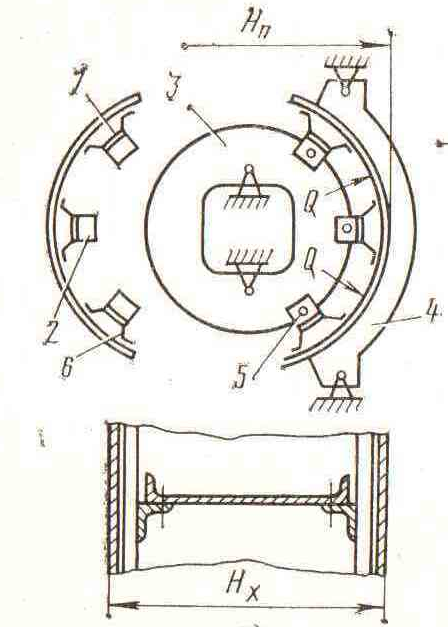

Сборка с базированием по наружной поверхности обшивки (Рис.9)– процесс, при котором базой для устанавливаемых обводообразующих элементов являются опорные поверхности приспособлений, выполненные по наружной поверхности обшивки.

Этим способом собирается большинство отсеков с помощью стапелей с откидными рубильниками.

Рис.9. Схема базирования по наружной поверхности обшивки

1 – обшивка; 2 – компенсатор; 3 – каркас; 4 – рубильники приспособления;

6 – стрингер

Размер Hx по внешнему обводу в рассматриваемом сечении равен размеру приспособления Нп минус отклонения от неплотности прилегания при сборке, т.е.

![]()

а его отклонения

![]() ,

,

где TH` , TH`` — отклонения от неплотности прилегания обвода собираемого изделия к обводам приспособления.

Метод обеспечивает высокую точность воспроизведения обводов и удовлетворяет требованиям аэродинамики, так как неточности изготовления деталей уходят внутрь.

Необходимыми и достаточными условиями сборки с базой внешняя поверхность обшивки являются требования членения агрегатов ЛА на сборные единицы и наличие компенсаторов в

конструкции, закладываемых при проектировании изделия, так как технолог в процессе производства ввести их не может.

Метод применяется для изготовления ЛА, к которым предъявляются высокие требования аэродинамики

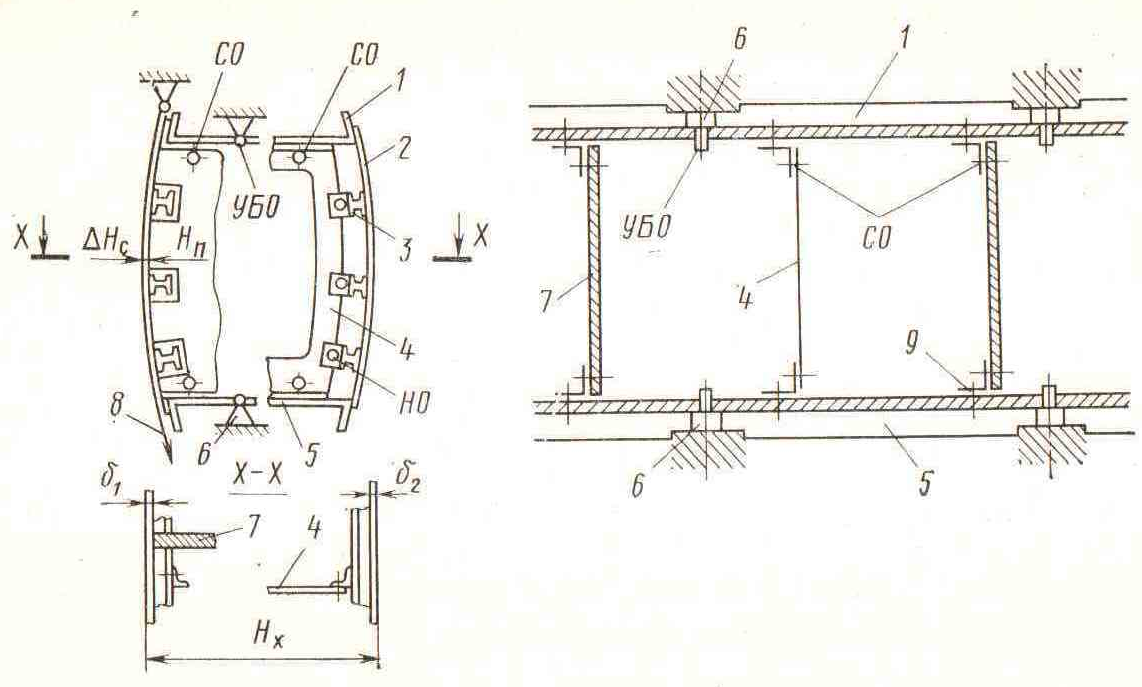

Сборка с базированием по внутренней поверхности обшивки (Рис.10.) – процесс, при котором базируемая обшивка или панель устанавливается внутренней поверхностью на базовые поверхности сборочного приспособления или на поверхности специальных макетных элементов: нервюр, шпангоутов и др.

Сущность этого метода сборки заключается в образовании технологического каркаса с помощью силовых элементов агрегата и макетных элементов.

Рис.10. Схема базирования по внутренней поверхности обшивки

1 и 5 – лонжероны; 2 – панель; 3 – компенсатор; 4 – самолетные

нервюры; 6 – фиксаторы кронштейнов; 7 – макетные нервюры;

8 – прижимная лента

Так, при сборке агрегатов крыла и оперения, состоящих из лонжеронов балочного типа, панелей с продольными элементами каркаса, стыковых нервюр с обводом по внутреннему контуру обшивки и промежуточных нервюр, соединяемых с панелями компенсаторами, рациональной является следующая схема сборки:

лонжероны устанавливаются по базовым отверстиям;

стыковые и макетные нервюры с обводами по внутреннему контуру обшивки устанавливаются по сборочным отверстиям в стойках лонжеронов;

панели устанавливаются по внутреннему контуру на обводы лонжеронов, макетных и стыковых нервюр, а затем соединяются с промежуточными нервюрами компенсаторами;

макетные нервюры заменяются основными и через компенсаторы соединяются с панелями.

Достижение высокой точности при этом методе сборки обеспечиваются при выполнении следующих условий:

основные силовые узлы собираются с базой по внутренней поверхности обшивки;

БО и СО располагаются в плоскостях основных силовых узлов и сверлятся по кондукторам сборочных приспособлений;

макетные элементы должны обеспечивать заданную точность обводов собираемого агрегата;

число базовых и макетных элементов должно обеспечивать необходимое положение панелей, предотвращая их прогиб под действием собственной массы и технологических нагрузок.

Размер Н по внешнему обводу в соответствии со схемой размерной цепи

![]()

а отклонения

![]()

где Нпшвк — размер по обводу рубильника, соответствующий

внутреннему обводу обшивки.

Метод менее точен, чем при сборке по внешней поверхности обшивки. Впервые применен при сборке Ил-62. Преимущества его в лучших, более свободных подходах, удобстве производства, меньшей площади сборочного приспособления.

При сборке одного и того же узла, панели, отсека, агрегата для установки деталей каркаса и обшивки в сборочное положение применяют различные сборочные базы. Так, например, при сборке кессона крыла лонжероны могут устанавливаться по УБО, макетные и самолетные нервюры – по СО, а панели – по внутренней поверхности обшивки. Во всех случаях применения при сборке одного изделия нескольких сборочных баз основным методом базирования является тот, при котором формируется внешний обвод агрегата.

В соответствии с требованиями по точности внешних обводов самолета или вертолета определяют метод, удовлетворяющий этим требованиям. При удовлетворении требований по точности несколькими методами базирования выбирают тот, который имеет наилучшие технико-экономические показатели в сфере подготовки производства и сфере основного производства.

Данные по точности и экономическим показателям для различных методов базирования характеризуются таблицей.

Метод

базирования |

Точность обвода мм |

Трудоемкость изготовления оснастки, % |

Себестоимость изготовления оснастки, % |

Себестоимость сборки, % |

Цикл сборки, % |

|

По наружной поверхности обшивки |

0,4 |

100 |

100 |

100 |

100 |

|

По поверх- ности каркаса |

0,5 |

95 |

90 |

115 |

120 |

|

По внутрен- ней поверх- ности обшив- ки |

0,8 |

55 |

40 |

65 |

90 |

|

По базовым отверстиям |

1,0 |

70 |

60 |

60 |

85 |

|

|

|

|

||||

По сбороч- ным отверс- тиям |

1,2 |

45 |

40 |

70 |

80 |

|

|

|

|||||

Приведенные в таблице данные следует рассматривать как качественную оценку рассматриваемых методов базирования. Более точные количественные технико-экономические показатели по каждому методу базирования можно получить только для конкретного изделия при строго зафиксированном технологическом процессе.