- •Часть вторая

- •Технологическая характеристика процессов сборки

- •Методы сборки и сборочные базы

- •Методы сборки совмещением сборочных баз элементов

- •Сборка совмещением сборочных баз элементов конструкций и приспособлений (сборка в приспособлениях)

- •Особенности схем сборки самолетных конструкций

Часть вторая

СБОРОЧНЫЕ ПРОЦЕССЫ

Технологическая характеристика процессов сборки

ЛА, как объект производства, представляет собой сложную конструкцию, состоящую из большого количества деталей, сборных единиц, а также готовых изделий (двигателей, приборов, радио- и электронного оборудования).

Поэтому сам процесс изготовления ЛА состоит из ряда этапов, в том числе сборочно-монтажных работ, содержанием которых является сборка узлов, панелей, отсеков, агрегатов, их стыковка, монтаж оборудования и различных систем. Заключительными этапами этого процесса являются наземные и летные испытания.

Анализ производства ЛА показывает, что удельное соотношение трудоемкости изготовления изделий по видам работ сохраняется в течение многих лет. Так, например, механические работы составляют порядка 18...21%. Заготовительно-штамповочные — порядка 15%. Сборочно-монтажные работы, объединяющие агрегатно-сборочные, монтажные и испытательные работы, составляют от 55 до 60%. А производственный цикл их выполнения занимает 50...75% всего цикла изготовления ЛА в зависимости от типа и конструкции.

Такой объем сборочно-монтажных работ объясняется большим количеством деталей (достигающих порядка 80...100 тысяч единиц для крупного самолета, не считая нормалей), оборудования, различных систем; разнообразием и сложностью технологических процессов; высокими требованиями точности воспроизведения обводов, надежности, долговечности и безопасности, предъявляемым к современным ЛА, а также невысоким уровнем механизации и автоматизации выполнения сборочно-монтажных работ. Количество ручных операций в сборочно-монтажных работах остается все еще большим, а уровень механизации значительно уступает механосборочным и заготовительно-штамповочным.

Сложность внедрения механизированных и автоматизированных средств для проведения сборочно-монтажных работ объясняется большой насыщенностью объема ЛА самой разнообразной аппаратурой, трудностью подхода к местам монтажа и стесненностью условий работ.

Основные понятия и определения

Сборка — комплекс операций по установке составных частей ЛА в сборочное положение, соединение их в сборные единицы, а также соединение (стыковка) их между собой.

Монтаж — установка на собранные элементы планера и на самом планере различного вида оборудования, систем, приборов, двигателей.

Испытание и отработка — комплекс мероприятий по регулировке, доводке, отработке систем и механизмов в соответствии с их функциональным назначением.

При проектировании ЛА конструкция его планера (корпуса) членится на сборные единицы, законченные в конструктивном и технологическом отношении (рис. 1).

Степень членения ЛА на детали и сборные единицы зависит от конструктивно- технологических особенностей изделия в целом (например, наличие монолитных панелей и узлов) и определяется:

конструктивно-силовой схемой,

габаритами сборных единиц,

материалами, используемыми для изготовления деталей, входящих в конструкцию сборочной единицы,

способами соединения,

программой выпуска.

Опыт проектирования и производства ЛА показывает, что правильное их членение на сборные единицы обеспечивает:

а) разделение и специализацию труда при проектировании и производстве, что способствует сокращению сроков выпуска нового образца изделия и повышения его качества,

б) расширение фронта работ и укорочение производственного цикла изготовления и освоения изделия,

в) использование средств механизации и автоматизации сборочных работ, что ведет к повышению производительности труда,

г) облегчение ремонта изделия.

Конструктивно-технологическое членение планёра на сборные единицы выполняется при помощи разъемов. Местоположение разъемов между агрегатами и отсеками определяется конструктивно — силовой схемой изделия.

Различают:

- конструктивные разъемы,

- эксплуатационные,

- технологические.

Конструктивный разъем — соединение, в котором допускается взаимное изменение положения одного агрегата относительно другого (в соответствии с выполняемыми ими функциями) или применения для отдельных частей конструкции различных марок материалов заготовок и полуфабрикатов.

Эксплуатационный разъем — соединение, вызываемое требованиями эксплуатации, замены агрегатов или отсеков, выработавших ресурс или получивших повреждения. Иногда эксплуатационные разъемы создаются по соображениям транспортировки крупных агрегатов по железным дорогам.

Конструктивные и эксплуатационные разъемы, как правило, выполняются посредством разъемных соединений (болтовых, винтовых или с применением специальных замков).

Технологический разъем вызывается требованиями производства, способствует расширению фронта работ, широкому применению механизации и более тщательного контроля качества готовых изделий. Как правило, технологические разъемы выполняются посредством неразъемных соединений (клепки, сварки, пайки и т.п.).

Членение агрегатов на отсеки, секции и узлы – важнейшее технологическое требование к конструкции.

Расчлененная конструкция обеспечивает:

расширение фронта работ при проектировании технологических процессов и средств оснащения, что сокращает сроки и трудоемкость подготовки производства;

комплексную механизацию и автоматизацию процессов выполнения соединений, что приводит к повышению их качества, росту производительности труда и улучшению условий труда;

наилучшие условия для контроля качества основной массы соединений;

расширение фронта работ путем организации параллельной сборки отсеков, секций и узлов, что сокращает цикл сборочных работ;

транспортировку и ремонт агрегатов и отсеков.

Наряду с преимуществами чрезмерное членение конструкции имеет свои недостатки:

увеличение массы;

снижение надежности и ресурса из-за увеличения числа соединений;

ухудшение технико-экономических показателей.

Процесс сборки отличается сложностью, так как объектами сборки являются детали, узлы, отсеки, агрегаты и самолеты в целом.

Деталью называется элементарная часть изделия, изготовленная из целого куска материала. Деталь является первичным элементом сборки.

Узел – это элементарная сборочная единица летательного аппарата, агрегата или отсека, представляющая собой соединение двух или нескольких деталей. К узлам относятся панели, нервюры, шпангоуты, лонжероны, приборные доски и др.

Панель представляет собой соединение нескольких деталей каркаса с обшивкой.

Агрегат является наиболее крупной, законченной в конструктивном и технологическом отношении сборочной единицей, состоящей из панелей, узлов и деталей. Применительно к планеру самолету к агрегатам относятся крыло, фюзеляж, шасси и др.

Отсек это часть агрегата, которая, как правило, выполняет отдельные функции агрегата. В качестве примера можно привести отсеки фюзеляжа (носовой, центральный, хвостовой).

Соединение сборочных единиц в единое целое осуществляется с помощью разъемов и стыков. Наличие и виды разъемов и стыков определяют в процессе проектирования исходя из конструктивных, эксплуатационных и технологических требований.

Сборка планера организуется по схеме параллельно-последовательных операций, начиная со сборки подузлов, узлов, панелей, агрегатов и кончая общей сборкой самолета в целом.

На основе разработанной последовательности сборочных операций составляется схема сборки, которая является одними из основных технологических документов для сборочных цехов. В схему сборки вносятся указания о порядке комплектования собираемого изделия деталями и узлами, а также технические требования на детали и узлов, определяющие, в каком виде они подаются на сборку. Технологическая схема сборки, определяя порядок сборки, является в то же время и основным исходным документом для разработки технических требований на сборочные единицы – детали, узлы, панели и агрегаты.

К точности воспроизведения в производстве обводов планера и взаимного положения агрегатов предъявляют высокие требования.

Эти отклонения устанавливаются при проектировании в зависимости от скорости и высоты полета, размеров ЛА и т.п. и формулируют в текстовых и графических материалах, входящих в состав технических условий. В этих требованиях указываются не только значения геометрических параметров, но и способы их определения.

Возможные отклонения от заданных геометрических параметров регламентируются допусками, величина которых зависит от местоположения контролируемой поверхности (так называемой зоны).

К первой зоне относят поверхности:

а) центроплана и ОЧК от передней кромки до среднего лонжерона,

б) ОЧК от передней кромки до середины между первым и задним лонжеронами,

в) предкрылков (вся поверхность),

г) звенья закрылков: дефлектор, носовые части основного и хвостового звеньев, дефлекторы закрылков,

д) носовая часть элерона, триммер, сервокомпенсатор. Все остальные поверхности относят во вторую или третью зоны.

I. Требования аэродинамики:

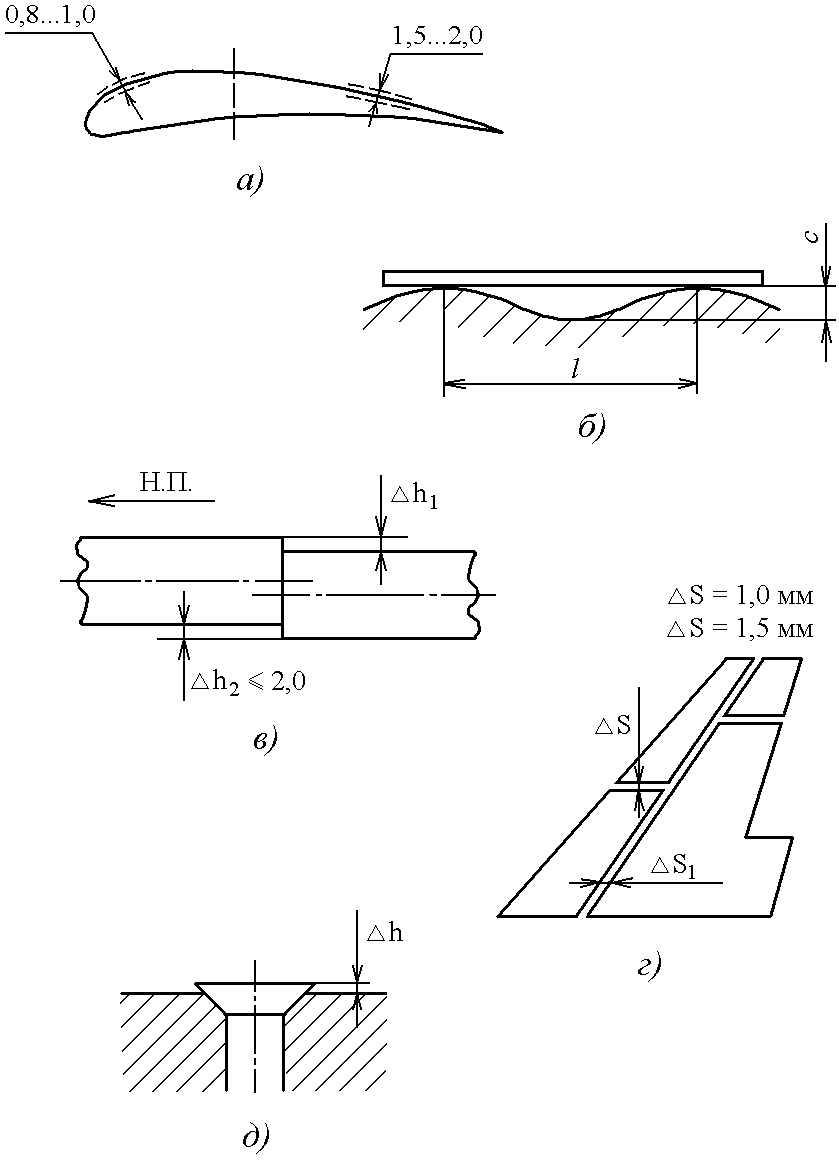

а) точность обводов. Требования по точности отклонения обводов от теоретического профиля показаны на рис.2 а.

Допуски на отклонения обводов указываются в одну сторону по отношению к линии теоретического обвода рассматриваемого контура, так как точность обводов контролируется путем замера с одной стороны и фиксируется величиной отклонения фактически полученного обвода относительно обвода контрольного шаблона;

б) плавность (волнистость продольного сечения) показана на рис. 2б. При этом значение волнистости Δс определяется по зависимости

![]()

где с - высота (глубина) волны,

l - длина волны.

Например, для кессона крыла допустимая величина с = 5 мм на длине l= 5900 мм,

в) ступеньки по стыкам агрегатов (рис. 2 в). Допуск против потока в 2...2,5 раза меньше, чем по потоку,

г) зазоры между листами обшивок (рис. 2 г),

д) выступание головок потайных заклепок (рис. 2 д) не более 0,05...0,15 мм. Западание не более 0,05 мм и только по хвостовой части крыла.

Рис. 2. Допуски на отклонения:

а) теоретического профиля;

б) плавность обвода;

в) ступеньки по стыкам;

г) зазоры между листами;

д) выступание заклепок

При разработке технологических процессов сборки, приспособлений и инструмента при выборе оборудования для выполнения сборочных работ необходимо руководствоваться требованиями, предъявляемыми к точности собираемого узла или агрегата.

При сборке планера различают следующие основные виды работ:

узловая сборка, включающая сборку отдельных панелей, нервюр, лонжеронов, шпангоутов и т.д.;

агрегатная сборка, представляющая собой сборку отдельных отсеков и агрегатов;

общая сборка, т.е. сборка планера из агрегатов с последующим монтажом на нем различного оборудования, приборов и механизации.

Объем сборочных работ определяется конструкцией планера, физико-механическими свойствами материалов, из которых он изготовлен, и видами заготовок, из которых изготовлены отдельные детали и узлы.

Трудоемкость сборочных работ для летательных аппаратов составляет примерно 45…50 % общей трудоемкости при изготовлении. В изготовлении самолета узловая сборка составляет 12…15 %, агрегатная сборка – 18…20 % и общая сборка – 12…15 %.