- •3.Физические и физико-химические свойства нефти.

- •4.Свойства природного газа.

- •5.Понятие «ловушка» ув. Классификация ловушек.

- •6.Понятие «залежь» ув. Классификация залежей.

- •7.Первичная и вторичная миграция ув.

- •8.Осадочно-миграционная теория происхождения нефти.

- •9.Основные закономерности размещения месторождений ув.

- •10.Нефтегазогеологическое районирование.

- •11.Основные нефтегазоносные провинции мира.

- •12. Основные нефтегазоносные провинции рф.

- •13.Нефтегазоносность рс(я).

- •1.2 Непско-Ботуобинские нефтегазовые месторождения

- •2.1 Географическое положение Тас-Юряхского нефтегазоносного месторождения

- •2.2 Нефть ботуобинского горизонтат Тас-юряхского месторождения

- •14.Основные показатели нефтегазового пласта.

- •15.Абсолютная и открытая пористости горных пород. Формулы.

- •16.Абсолютная и фазовая и относительная проницаемости. Формулы.

- •17.Удельная поверхность горных пород. Формула.

- •18.Виды залежей.

- •19.Состав и классификация нефти.

- •20.Давления насыщения нефти газом.

- •21.Растворимость газа и нефти. Коэффициент растворимости. Формула.

- •22.Нефтеотдача пласта.

- •23.Методы увеличения извлекаемых запасов нефти.

- •25. Ротор. Назначение, устройство, условия работы, основные требования. Расчет и выбор основных параметров ротора.

- •26. Вертлюги. Назначение, устройство, условия работы, основные требования. Расчет и выбор основных параметров вертлюга.

- •28.Буровые лебедки. Назначения, технологические функции и основные требования. Классификация. Тормозные устройства буровой лебедки. Назначения и классификации.

- •31. Буровые вышки. Назначения, основные требования, классификация. Башенные и мачтовые вышки. Основные параметры и технические характеристики. Классификация нагрузок, действующие на буровые вышки.

- •32. Последовательность проектирования конструкции скважины. Факторы, учитываемые при проектировании.

- •33. Этапы проектирования гидравлической программы промывки скважины буровыми растворами.

- •34. Принципы выбора способа бурения: основные критерии выбора, учет глубины скважины, температуры в стволе, осложненности бурения, проектного профиля и др. Факторов.

- •35. Выбор типа долота и режима бурения: критерии выбора, способы получения информации и её обработки для установления оптимальных режимов, регулирования величины параметра.

- •36. Принципиальная схема опробования продуктивного горизонта с помощью пластоиспытателя на трубах

- •37. Принципиальная схема одноступенчетого цементирования. Изменения давления в цементировочных насосах, учавсвующих в этом процессе.

- •38.Принципиальная схема двухступенчатого цементирования с разрывом во времени. Достоинство и недостатки.

- •39. Принцип расчета обсадной колонны на прочность при осевом растяжении для вертикальных скважин. Специфика расчета колонн для наклонных и искривленных скважин.

- •40. Основные факторы , влияющие на качество цементирование скважин и характер их влияния .

- •42. Способы оборудования нижнего участка скважины в зоне продуктивного пласта. Условия, при которых возможно применение каждого из этих способов.

- •43. Факторы, учитываемые при выборе тампонажного материала для цементирования конкретного интервала скважины.

- •44. Выбор колонкового набора для получения качественного керна.

- •45. Конструктивные особенности и области применения бурильных труб.

- •46. Принципы расчета бурильной колоны при бурении забойным двигателем.

- •47.Принципы расчета бурильной колонны при бурении роторным способом

- •48.Режим бурения. Методика его оптимизации

- •49. Классификация методов возбуждения притока при освоении скважин.

- •50. Классификация методов интенсификации притока в процессе освоения скважины.

- •51. Опишите технические средства для получения оперативной информации в процессе бурения.

- •52. Горно-геологические характеристики разреза, влияющие на возникновение осложнений их предупреждение и ликвидация.

- •53. Совмещенный график давлений при осложнении. Выбор первого варианта конструкции скважин.

- •54. Схема циркуляционной системы скважин.

- •55. Гидравлическое давление глинистых и цементных растворов после остановки циркуляции.

- •56. Поглощения. Причины их возникновения .

- •57. Поглощение в породах с закрытыми трещинами. Особенности индикаторных кривых. Гидроразрыв и его предупреждение.

- •58. Оценка эффективности работ по ликвидации поглощений

- •59. Способы борьбы с поглощением в процессе вскрытия зоны поглощения

- •60. Гнвп.Их причины,признаки поступления пластовых флюидов. Классификация и распознование видов проявлений.

- •61. Установка цементных мостов. Особенности выбора рецептуры и приготовления тампонажного раствора для установки мостов.

- •63. Параметры системы разработки: параметр плотности сетки скважин Sc, параметр ω. Параметр , параметр а.П.Крылова Nкр.

- •64. Системы разработки при отсутствии воздействия на пласт и характеризующие их параметры.

- •65. Системы разработки с воздействием на пласты. Системы с законтурным воздействием (заводнением) и характеризующие их параметры.

- •66. Особенности применения горизонтальных скважин при разработке Талаканского нефтегазоконденсатного месторождения.

- •68. Задача рациональной разработки.

- •70.Объект и система разработки.

- •71.Факторы, влияющие на выделение объектов разработки.

- •72. Разработка нефтяных месторождений с применением заводнения. Основные показатели.

- •73. Основные факторы, влияющие на коэффициент вытеснения в процессе разработки месторождений с применением заводнения.

- •74.Факторы, влияющие на выделение объектов разработки.

- •75. Разработка нефтяных месторождений при упругом режиме

- •76. Разработка нефтяных месторождений при естественных режимах.

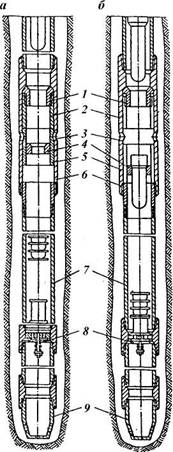

38.Принципиальная схема двухступенчатого цементирования с разрывом во времени. Достоинство и недостатки.

При двухступенчатом цементировании колонну цементируют в две стадии — вначале цементируют нижнюю часть колонны, затем — верхнюю часть. Основной недостаток этого способа—большой разрыв во времени.

Схема

двухступенчатого цементирования:

Схема

двухступенчатого цементирования:

а — положение до открытия отверстий в цементировочной муфте: б — положение при открытии отверстий в цементировочной муфте; 1 — верхнее седло; 2 — верхний цилиндр; 3 —отверстия для выхода цементного раствора; 4 — нижнее седло; 5 — нижний цилиндр; 6 — муфта для двухступенчатого цементирования; 7 —

обсадная колонна; 8 — обратный клапан; 9 — направляющий башмак

39. Принцип расчета обсадной колонны на прочность при осевом растяжении для вертикальных скважин. Специфика расчета колонн для наклонных и искривленных скважин.

Рассчитывается на страгивание верхней резьбы, рассчитывается по формуле Шумилова-Яковлева

-где Дс – средний диаметр сечения по впадине первого полного витка резьбы (в основной плоскости).

Дс=Д-2h-b

h-глубина резьбы

l-длина резьбы с полным профилем в основной плоскости, мм.

α-угол между опорной поверхностью резьбы и осью трубы равный 60*

φ-угол трения, принимаемый в расчетах 7*.

η-коэффициент разгрузки, η=b/(b+ϒ)/

b-толщина стенки трубы по впадине первого полного витка.

σт-предел текучести материала труб, МПа

Вес

колонны Q= не должен превышать допустимого.

не должен превышать допустимого.

Q ,

где [P]=Pст/n3

,

где [P]=Pст/n3

n3-коэффициент запаса прочности:

Для

труб d=114 168

до 3000 м. - 1,15 свыше 3000 м. – 1,3

168

до 3000 м. - 1,15 свыше 3000 м. – 1,3

d=178 219 до 1500 м. - 1,3 свыше 1500 м. – 1,45

40. Основные факторы , влияющие на качество цементирование скважин и характер их влияния .

Высокое качество цементирования любых скважин включает два понятия: герметичность обсадной колонны и герметичность цементного кольца за колонной. Высокое качество цементирования скважин (результат работы) следует отличать от успешного проведения процесса цементирования. Этот процесс может быть выполнен успешно, а качество цементирования останется низким. Известны случаи, когда операция завершалась при чрезмерно больших давлениях или в ходе ее отмечались поглощения либо другие осложнения, однако качество цементирования было высоким. Для обеспечения герметичности при наличии тампонажных растворов высокого качества необходимо создать контакт безусадочного цементного камня, обсадной трубы и стенки скважины. В процессе цементирования не должно быть гидро разрыва пластов. В обеспечении герметичности скважин одно из центральных мест занимает технология цементирования. Технологический процесс цементирования определяется геологическими, технологическими и субъективными факторами. При анализе влияния различных факторов на качество цементирования скважин субъективный фактор может не рассматриваться, так как предполагается, что операторы имеют необходимую квалификацию и нарушений в проведении технологического процесса нет.Большинство технико-технологических факторов управляемые. Во всех случаях следует стремиться к тому, чтобы все режимные параметры оказывали воздействие на процесс цементирования для обеспечения полного замещения бурового раствора тампонажным. Важное значение при этом имеют состояние ствола скважины, его чистота, конструкция скважины, геометрия заколонного пространства и его гидродинамическая характеристика. На практике качественное цементирование скважин достигается с большим трудом, если ему не уделено должное внимание еще в процессе бурения, т.е. при формировании ствола. В настоящее время изучено значительное число факторов, определяющих качество цементирования скважин. К основным из них относятсяте, которые обеспечивают контактирование тампонажного раствора с породами и обсадной колонной при наиболее полном вытеснении бурового раствора тампонажным с заданными свойствами и наименьших затратах средств и времени:

1) сроки схватывания и время загустевания тампонажного раствора, его реологическая характеристика, седиментационная устойчивость, водоотдача и другие свойства;

2) совместимость и взаимосвязь свойств буровых и тампонажных растворов;

3) режим движения буровых и тампонажных растворов в заколонном пространстве;

4) объем закачиваемого тампонажного раствора, время его контакта состенкой скважины;

5) качество и количество буферной жидкости;

6) режим расхаживания колонны в процессе цементирования;

7) применение скребков;

8) центрирование колонны;

9) использование элементов автоматизации, приспособлений и устройств для повышения качества цементирования. Таким образом, технологические факторы, способствующие повышению качества цементировочных работ, взаимосвязаны и взаимозависимы.

41. Принципы расчета необходимых количеств тампонажных материалов, смесительных машин и цементировочных агрегатов для приготовления и закачки тампонажного раствора в обсадной колонне. Схема обвязки цементировочной техники.

На основании расчета уточняют необходимые изменения в режиме подачи тампонажного раствора в затрубное пространство, а также определяют необходимое количество исходных материалов для приготовления нужного объема тампонажного раствора, продолжительность отдельных операций и суммарную всех работ по цементированию. Для выполнения расчетов нужны следующие исходные данные: глубина спуска цементируемой колонны,; диаметр открытого ствола скважины ( данные кавернометрии); размеры цементируемой обсадной колонны ( её наружный диаметр, длина и внутренний диаметр секции); высота подъема цемента в затрубном пространстве; высота цементного стакана внутри цементируемой колонны; глубина спуска предшествующей колонны и её внутренний диаметр; плотность промывочной жидкости в стволе скважины; высота столба буферной жидкости за колонной; плотность буферной жидкости; плотность сухого цемента; плотность сухого цемента в насыпной массе;

Весь расчет цементирования можно подразделить на три основные части: определение расхода материала, режим работы цементировочных агрегатов и цементно-смесительных машин и продолжительность работ по цементированию обсадной колонны.

В первой части определяют необходимый объем тампонажного раствора по объему цементируемого пространство за колонной и цементного стакана в колонне. Объем цементируемого пространства рассчитывают с учетом среднего фактического диаметра ствола скважины или коэффициента кавернозности для открытой части ствола.

Приступая к второй части расчета, где рассматривают основные режимные параметры ( давление нагнетания на устье на разных этапах цементирования и суммарной подачи жидкости в скважину), необходимо располагать некоторыми предварительными исходными сведениями. В качестве исходных можно использовать сведения по допустимым в конкретных условиях режима в течении жидкости в затрубном пространстве или ожелательной продолжительности работ по цементированию колонны.

В третей части по режимам подачи рассчитывают продолжительность работ по закачке тампонажного раствора в скважину и продавки её в затрубное пространство. При определении общей продолжительности работ учитывают резервное время ( около 15 минут) на навинчивание цементировочной головки после введения нижней пробки в обсадную колонну.

Таким образом, в результате выполненного расчета делают заключение о необходимом количестве исходных материалов ( сухой тампонажный материал, добавки, хим. Реагенты, вода затворения) для приготовлении тампонажного раствора, об объемах буферной и продавочной жидкости, подбирают типы цементировочных агрегатов и цементно-смесительных машин и определяют их количество, уточняют технологический режим закачки и продавки тампонажного раствораи определяют общую продолжительность работ по цементированию обсадной колонны.