- •3.Физические и физико-химические свойства нефти.

- •4.Свойства природного газа.

- •5.Понятие «ловушка» ув. Классификация ловушек.

- •6.Понятие «залежь» ув. Классификация залежей.

- •7.Первичная и вторичная миграция ув.

- •8.Осадочно-миграционная теория происхождения нефти.

- •9.Основные закономерности размещения месторождений ув.

- •10.Нефтегазогеологическое районирование.

- •11.Основные нефтегазоносные провинции мира.

- •12. Основные нефтегазоносные провинции рф.

- •13.Нефтегазоносность рс(я).

- •1.2 Непско-Ботуобинские нефтегазовые месторождения

- •2.1 Географическое положение Тас-Юряхского нефтегазоносного месторождения

- •2.2 Нефть ботуобинского горизонтат Тас-юряхского месторождения

- •14.Основные показатели нефтегазового пласта.

- •15.Абсолютная и открытая пористости горных пород. Формулы.

- •16.Абсолютная и фазовая и относительная проницаемости. Формулы.

- •17.Удельная поверхность горных пород. Формула.

- •18.Виды залежей.

- •19.Состав и классификация нефти.

- •20.Давления насыщения нефти газом.

- •21.Растворимость газа и нефти. Коэффициент растворимости. Формула.

- •22.Нефтеотдача пласта.

- •23.Методы увеличения извлекаемых запасов нефти.

- •25. Ротор. Назначение, устройство, условия работы, основные требования. Расчет и выбор основных параметров ротора.

- •26. Вертлюги. Назначение, устройство, условия работы, основные требования. Расчет и выбор основных параметров вертлюга.

- •28.Буровые лебедки. Назначения, технологические функции и основные требования. Классификация. Тормозные устройства буровой лебедки. Назначения и классификации.

- •31. Буровые вышки. Назначения, основные требования, классификация. Башенные и мачтовые вышки. Основные параметры и технические характеристики. Классификация нагрузок, действующие на буровые вышки.

- •32. Последовательность проектирования конструкции скважины. Факторы, учитываемые при проектировании.

- •33. Этапы проектирования гидравлической программы промывки скважины буровыми растворами.

- •34. Принципы выбора способа бурения: основные критерии выбора, учет глубины скважины, температуры в стволе, осложненности бурения, проектного профиля и др. Факторов.

- •35. Выбор типа долота и режима бурения: критерии выбора, способы получения информации и её обработки для установления оптимальных режимов, регулирования величины параметра.

- •36. Принципиальная схема опробования продуктивного горизонта с помощью пластоиспытателя на трубах

- •37. Принципиальная схема одноступенчетого цементирования. Изменения давления в цементировочных насосах, учавсвующих в этом процессе.

- •38.Принципиальная схема двухступенчатого цементирования с разрывом во времени. Достоинство и недостатки.

- •39. Принцип расчета обсадной колонны на прочность при осевом растяжении для вертикальных скважин. Специфика расчета колонн для наклонных и искривленных скважин.

- •40. Основные факторы , влияющие на качество цементирование скважин и характер их влияния .

- •42. Способы оборудования нижнего участка скважины в зоне продуктивного пласта. Условия, при которых возможно применение каждого из этих способов.

- •43. Факторы, учитываемые при выборе тампонажного материала для цементирования конкретного интервала скважины.

- •44. Выбор колонкового набора для получения качественного керна.

- •45. Конструктивные особенности и области применения бурильных труб.

- •46. Принципы расчета бурильной колоны при бурении забойным двигателем.

- •47.Принципы расчета бурильной колонны при бурении роторным способом

- •48.Режим бурения. Методика его оптимизации

- •49. Классификация методов возбуждения притока при освоении скважин.

- •50. Классификация методов интенсификации притока в процессе освоения скважины.

- •51. Опишите технические средства для получения оперативной информации в процессе бурения.

- •52. Горно-геологические характеристики разреза, влияющие на возникновение осложнений их предупреждение и ликвидация.

- •53. Совмещенный график давлений при осложнении. Выбор первого варианта конструкции скважин.

- •54. Схема циркуляционной системы скважин.

- •55. Гидравлическое давление глинистых и цементных растворов после остановки циркуляции.

- •56. Поглощения. Причины их возникновения .

- •57. Поглощение в породах с закрытыми трещинами. Особенности индикаторных кривых. Гидроразрыв и его предупреждение.

- •58. Оценка эффективности работ по ликвидации поглощений

- •59. Способы борьбы с поглощением в процессе вскрытия зоны поглощения

- •60. Гнвп.Их причины,признаки поступления пластовых флюидов. Классификация и распознование видов проявлений.

- •61. Установка цементных мостов. Особенности выбора рецептуры и приготовления тампонажного раствора для установки мостов.

- •63. Параметры системы разработки: параметр плотности сетки скважин Sc, параметр ω. Параметр , параметр а.П.Крылова Nкр.

- •64. Системы разработки при отсутствии воздействия на пласт и характеризующие их параметры.

- •65. Системы разработки с воздействием на пласты. Системы с законтурным воздействием (заводнением) и характеризующие их параметры.

- •66. Особенности применения горизонтальных скважин при разработке Талаканского нефтегазоконденсатного месторождения.

- •68. Задача рациональной разработки.

- •70.Объект и система разработки.

- •71.Факторы, влияющие на выделение объектов разработки.

- •72. Разработка нефтяных месторождений с применением заводнения. Основные показатели.

- •73. Основные факторы, влияющие на коэффициент вытеснения в процессе разработки месторождений с применением заводнения.

- •74.Факторы, влияющие на выделение объектов разработки.

- •75. Разработка нефтяных месторождений при упругом режиме

- •76. Разработка нефтяных месторождений при естественных режимах.

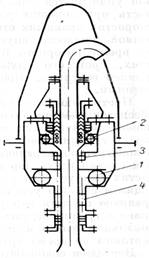

26. Вертлюги. Назначение, устройство, условия работы, основные требования. Расчет и выбор основных параметров вертлюга.

Вертлюг — важный элемент буровой установки, обеспечивающий свободное вращение буровой колонны с одновременным подводом промывочной жидкости в неё. Вертлюг устанавливается между талевой системой и буровым инструментом и предотвращает скручивание каната.

Существует три типа вертлюгов:

Вертлюг буровой представляет собой связующее звено двух частей механизма (или звеньев цепи), позволяющее каждой из них вращаться вокруг своей оси.

Вертлюг промывочный предназначен для подачи промывочной жидкости от насоса к забою скважины и обеспечения возможности вращения труб при ремонтных работах в нефтяных, газовых скважинах.

Силовой вертлюг используется для капитального ремонта нефтяных и газовых скважин, включая зарезку боковых стволов. Обеспечивает высокую эффективность и безопасность работ на основе применения технологии верхнего привода.

От надёжности вертлюга зависит безотказная работа всей буровой установки.

Назначение и условия работы вертлюгов

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъёмных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов.

Кроме перечисленных выше функций, вертлюги также используются при промывке скважины и доливе в нее раствора во время подъёма бурильных колонн с обратным клапаном. В легких передвижных установках с устройством для принудительной подачи долота нагрузка на долото передается также через вертлюг.

Буровой вертлюг обеспечивает свободное вращение подвешенной к стволу бурильной колонны и одновременную подачу в нее бурового раствора. С помощью бронированного шланга высокого давления вертлюг обеспечивает гидравлическое соединение неподвижного стояка манифольда с вращающейся колонной бурильных труб.

Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

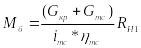

Расчет деталей вертлюга

Детали, передающие вес бурильной колонны (штропы, пальцы, корпуса и др.), рассчитывают на статическую прочность аналогично деталям талевой системы. Ствол вертлюга рассчитывают на статическую прочность и выносливость, как элемент, подверженный действию циклических нагрузок. Главная опора вертлюга рассчитывается по динамической грузоподъемности подшипника при действии приведенной эквивалентной нагрузки, под которой понимается условная постоянная нагрузка, обеспечивающая ту же долговечность, какую имеет подшипник при действии переменных во времени нагрузок. При расчете подшипника сначала определяют эквивалентную расчетную нагрузку Pa действующую на главную опору вертлюга: для упорных однорядных подшипников Pa=Fafa где Fa , — постоянная по величине и направлению осевая нагрузка, Н; fd=kтkбkкkэ— коэффициент динамического нагружения, учитывающий безопасность и надежность работы вертлюга; kт, — температурный коэффициент (kт, =1 при t = 100 'С); kб= 1,4 1,8 — коэффициент безопасности; kк, = 1 — кинематический коэффициент для упорных подшипников при осевой нагрузке; kэ,=0,6—: 0,7 — коэффициент эквивалентности нагрузки. Динамическую нагрузку, действующую на ствол вертлюга в процессе бурения скважины при вращении колонны, можно принять равной pвд Fa = Pвд = (1-pр/pт) (∑qili+Gкi)- Pд + pрπd2b/4 где pр и pт,— плотности соответственно бурового раствора и материала труб бурильной колонны, кг/м3; qi; — вес 1 м труб с учетом веса высаженной части и замков, Н; li; — длина труб одинакoвoro веса, м; Gкi — вес прочих элементов, составляющих бурильную колонну, Н; Pд — расчетная нагрузка на долото, Н; pр— расчетное давление жидкости, Па; Н,dв — диаметр отверстия напорного сальника вертлюга, м. Тогда Pa= Pвд kтkбkкkэ для упорно-радиальных подшипников Pa=(xFr+yFa) kтkбkкkэ, где Fa и Fr — постоянные по величине и направлению осевая и радиальная нагрузки соответственно, Н; x и y — коэффициенты соответственно радиальной и осевой динамических нагрузок. Базовая долговечность подшипника (ресурс) — число оборото L10=(Ca/ Pa)p106 где Ca, — динамическая грузоподъемность, МН; Pa — степенной показатель, для шарикоподшипников p=3, для роликоподшипников р=3,33. Долговечность подшипника (в ч) Lh=106/60n(Ca/ Pa)p=L10/60n (n — частота вращения, об/мин). Базовая статическая грузоподъемность опоры вертлюга должна быть больше разрывной прочности Я, применяемых бурильных труб Cоа=fsRт где,',— коэффициент надежности подшипника при статическом нагружении. Динамическая грузоподъемность Ca, и статическая грузоподъемность Cоа указаны в каталогах или технических условиях на подшипники. Выбор основных параметров Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов. ^ Допускаемая статическая нагрузка — постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при певращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны лпбо при рассаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки. Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, ‑соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле Gб.к=С/1, 9, где C — динамическая нагрузка на подшипник вертлюга, кН. ^ Максимальное давление прокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса. ^ Диаметр проходного отверстия ствола оказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга. ^ Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин. Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма.

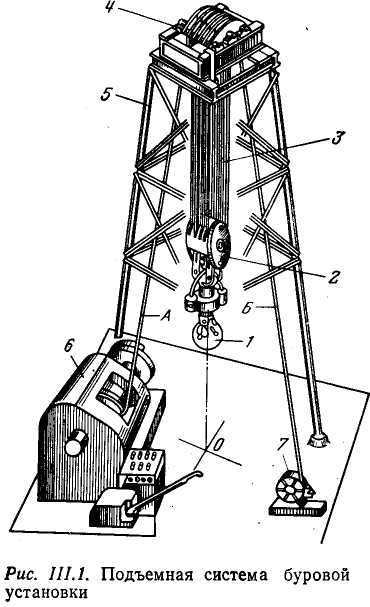

27. Спуско- подъемный механизм. Назначение, состав, условия работы, основные требования. Талевая система. Назначение, состав, конструктивные схемы. Основные параметры. Кинематика спуско-подъемного механизма. Тахограммы подъема и спуска. Динамика спуско-подъемного механизма. Спуско-подъемный инструмент применяется для выполнения операций по наращиванию бурильной колонны, ее спуску и подъему, а также операций с обсадной колонной.

К спуску-подъемному можно отнести следующий инструмент: эмваторы трубные, вертлюги-амортизаторы, кронблоки и тамвые блоки, вертлюги-сальники, фарштули-эмваторы, трубодержатели, хомут для бурильных и обсадных труб, вилки накладные, пробки вертлюжные.

Талевая система

Талевый механизм—грузонесущая часть буровой установки—представляет собой полиспаст, состоящий из не подвижного кронблока и подвижного талевого, огибаемых стальным канатом.

-Служит для преобразования вращательного движения барабана лебедки в поступательное движение талевого блока при одновременном уменьшении натяжения талевого каната.

-Талевый блок снабжен крюком или автоматическим элеватором для подвешивания вертлюга. Нагрузка при этом распределяется между рабочими струнами каната, число которых определяется числом шкивов талевого блока и кронблока.

1-буровая лебедка; 2-тяговый конец; 3-кронблок; 4-струны талевого каната; 5-неподвижный конец;6-талевый блок;7-крюк; 8-механизм крепления неподвижной струны; 9-бухта с запасным канатом

Оснастка талевой системы БУ характеризуется тем, что оба конца талевого каната сбегают с кронблока:

-один из которых крепится к барабану буровой лебедки и называется ходовым или тяговым,

-второй (неподвижный) —к специальному устройству на металлическом основании вышечного блока.

При наматывании каната на барабан талевый блок с крюком подтягивается к неподвижному кронблоку.

При спуске талевый канат разматывается с барабана, вращающегося в обратном направлении под действием веса талевого блока, крюка и подвешенной колонны труб. Неподвижная струна талевого каната используется для установки специальных датчиков, измеряющих нагрузку на крюке.

Рабочие струны талевого каната располагаются между шкивами кронблока и талевого блока и в отличие от ходовой и неподвижной изменяют свою длину при подъеме и спуске крюка.

Отношение числа рабочих струн каната к числу ходовых струн, называют кратностью оснастки.

При одной тяговой струне кратность оснастки определяют:

i=2*n,

где n – число шкивов талевого блока.

•Применяются оснастки 1х2, 2х3, 3х4, 4х5, 5х6, 6х7

•Первые числа указывают на число шкивов на талевом блоке

•Вторые –на кронблоке

Талевый блок

1

-серьга;2 –подвеска; 3 –корпус; 4 –кожух;5

–ось шкивов;6 –роликоподшипники;7

–шкив;8 –крышка.

1

-серьга;2 –подвеска; 3 –корпус; 4 –кожух;5

–ось шкивов;6 –роликоподшипники;7

–шкив;8 –крышка.

•В процессе бурения крюк:1)удерживает подвешенный на штропе вертикально перемещающийся вертлюг с вращающейся бурильной колонной; 2)воспринимает крутящий момент, возникающий на опоре вертлюга, при вращении бурильной колонны ротором; 3)надежно удерживает в зеве крюка штроп вертлюга при внезапных остановках в скважине спускаемой колонны.

•При СПО крюк обеспечивает:

•надежное удержание штропов при спуске и подъеме бурильной или обсадной колонны;

•легкое поворачивание крюка и манипулирование им в процессе захватывания и освобождения свечей;

•разгрузку резьб замковых соединений от веса свечи при ее отвинчивании от бурильной колонны;

•автоматический приподъем отвинченной от колонны свечи (при операциях ее подъема) на высоту, несколько большую длины замковой резьбы;

•автоматическую установку элеватора в заданной позиции для захвата очередной свечи из-за пальца вышки или при подъеме для освобождения свечи.

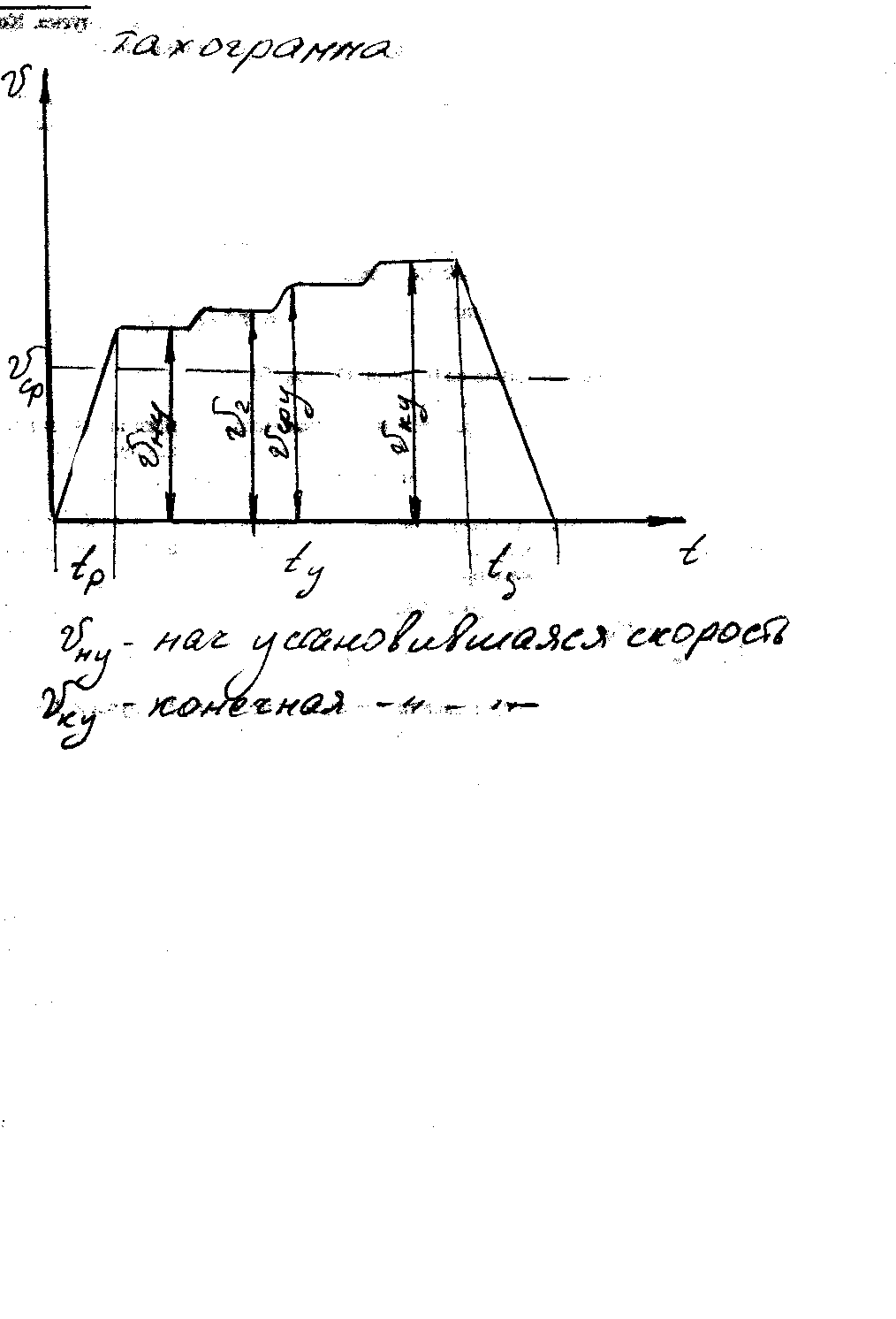

Задача кинематики — определение скоростей и ускорений подъемного механизма. При этом заданными являются высота подъема, кинематическая схема и размеры звеньев подъемного механизма, частота вращения и характеристика используемого двигателя.

Изменения

скорости за время подъема или спуска

одной свечи изображаются тахограммой.

![]() где:

Di – диаметр навивки на барабан по этому

слою; nд – частота вращения двигателя

об/мин; iтс – кратность оснастки талевой

системы; iтр - передаточное число

трансмиссии лебедки;

где:

Di – диаметр навивки на барабан по этому

слою; nд – частота вращения двигателя

об/мин; iтс – кратность оснастки талевой

системы; iтр - передаточное число

трансмиссии лебедки;

![]() -

средняя установившаяся скорость;

-

средняя установившаяся скорость;

![]()

Dср – средний диаметр навивки каната на барабан; Dср=Dб+5dк

Dб – диаметр бочки барабана;dк – диаметр каната..

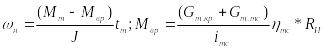

Ускорение разгона опред механич характеристикой двигателя, его макс крутящим моментом и находятся из уравнения движения спуско-подъемного комплекса при подъеме.

![]() где

Мдв – момент на валу двигателя; iтр, ŋтр

– передаточное число и КПД трансмиссии;

Мб – крутящий момент на барабане от

веса поднимаемого груза; ε –угловая

скорость при разгоне; J – приведенный

к подъемному валу момент инерции всех

приведенных к валу масс при подъеме.

где

Мдв – момент на валу двигателя; iтр, ŋтр

– передаточное число и КПД трансмиссии;

Мб – крутящий момент на барабане от

веса поднимаемого груза; ε –угловая

скорость при разгоне; J – приведенный

к подъемному валу момент инерции всех

приведенных к валу масс при подъеме.

где,

RН1 – радиус навивки по первому условию;

Gкр – нагрузка на крюке a=ε*RH1/iтс –

ускорение крюка.

где,

RН1 – радиус навивки по первому условию;

Gкр – нагрузка на крюке a=ε*RH1/iтс –

ускорение крюка.

Замедление спуско-подъемного комплекса при подъеме опред для 2х случаев: 1 – свободный выбег, 2- наложение ленточного тормоза. Для 1 J *ε=Мб ; Для 2 J *ε=М *ε+ Мб

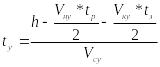

Продолжительность подъема на длину свечи tp=Vну/ap; tз=Vку/aз;

где

h – высота подъема h=0,02*lсв ; t=tр+tу+tз

где

h – высота подъема h=0,02*lсв ; t=tр+tу+tз

Высота подъема это площадь тахограммы, поэтому продолжительность подъема можно выразить через среднюю скорость, учитывающую изменение скорости крюка в периоды разгона и замедления. t=h/Vср

Отношение средней установившейся скорости к средней скорости крюка Vсру/Vср=λ – коэф заполнения тахограммы.

Коэф заполнения тахограммы зависит от топа привода подъемного механизма, скорости крюка и высоты подъема крюка .

Коэф наполнения λ/=1/ λ. По опытным данным коэф определяют λ/=1+с*V2ср.у/h, где с- коэф, зависящий от типа привода бур.уст с=2,4 – для электрич привода, с=3,6 – для дизель-гидравлического привода и газотурбинного, с=4,8 – для дизель-механического.

Динамические нагрузки в подъемном механизме буровых установок возникают при спуско-подъемных операциях вследствие действия ускорения или замедления, а также упругих колебаний, создаваемых во время переходных процессов. Источники динамических нагрузок — толчки и удары, возникающие при подхвате колонны труб и переходах талевого каната на последующий слой навивки, а также из-за зазоров и монтажных смещений в сочленениях узлов и деталей подъемного механизма и его привода. На динамику спуско-подъемных операций значительно влияет состояние ствола скважины. Всевозможные уступы и каверны препятствуют равномерному движению колонны труб в скважине, поэтому в подъемном механизме возникают динамические нагрузки случайного характера. Систематическими являются динамические нагрузки, возникающие в период разгона и торможения лебедки. При прочих одинаковых условиях уровень динамических нагрузок, возникающих в процессе подъема, зависит от пусковых свойств двигателей и упругости системы, включающей силовые передачи, лебедку, талевый канат, вышку и колонну .поднимаемых труб.

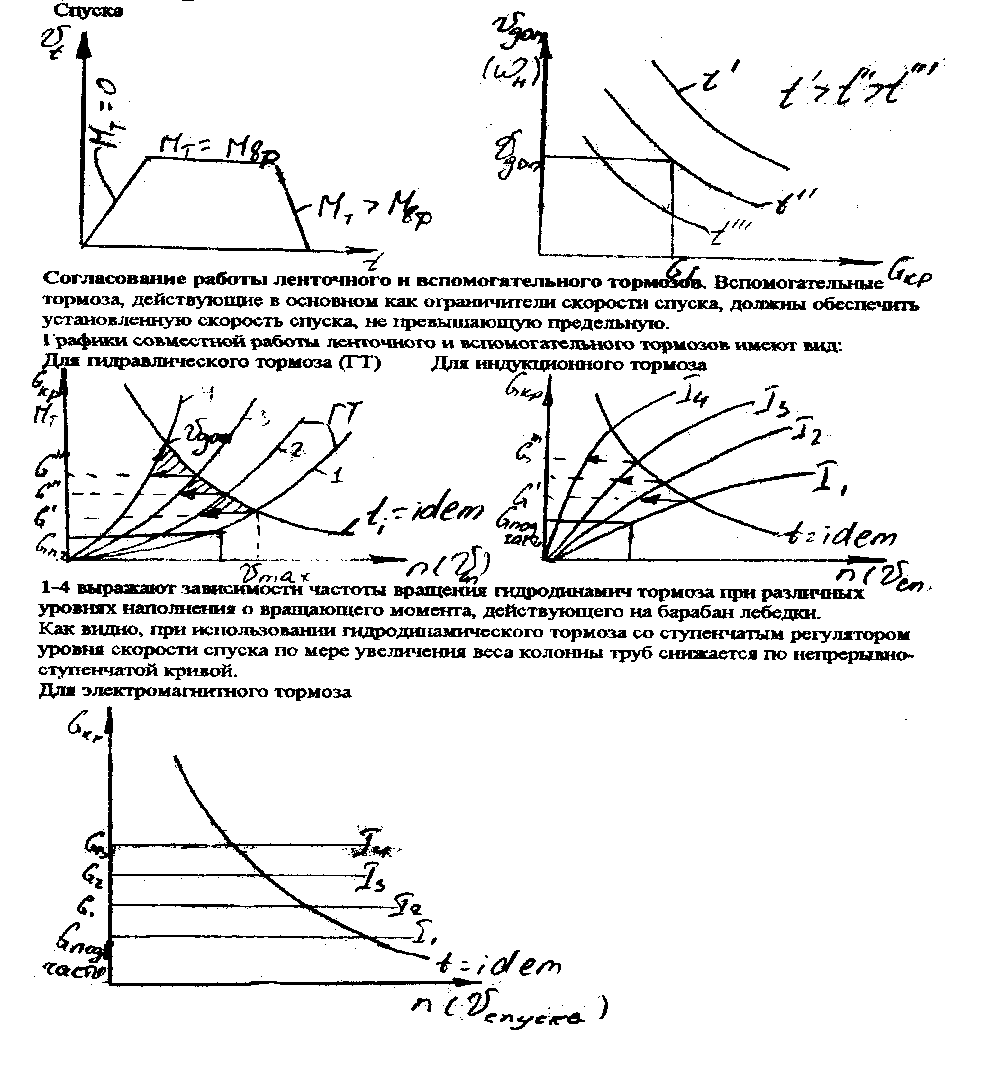

При спуске динамические нагрузки зависят от снижения скорости, регулируемой вспомогательным и основным тормозами лебедки, а также от упругости талевого каната, вышки и колонны спускаемых труб. Различие в источниках и характере переходных процессов, распределении масс и упругости включаемых систем обусловливает количественные и качественные отличия динамических процессов, наблюдаемых в подъемном механизме буровых установок при подъеме и спуске колонны труб.

Опытный

коэффициент динамичности учитывает

динамические нагрузки в подъемном

механизме буровых установок:

![]()

где Рст — статическая нагрузка от собственного веса колонны труб и подвижной части талевого механизма; Ря — динамическая нагрузка.

Коэффициент динамичности для отдельных звеньев и деталей подъемного механизма буровых установок изменяется от 1,02 до 2 в зависимости от скорости подъема, определяемой мощностью привода буровой лебедки и массой поднимаемой колонны. По мере увеличения массы колонны труб скорость подъема уменьшается и при этом снижается коэффициент динамичности. Динамические нагрузки в звеньях подъемного механизма достигают наибольших значений в период подхвата колонны труб с ротора при подъеме и в начале торможения лебедки при спуске.

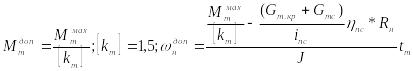

Безопасные скорости спуска. Уравнение движения спуско-подъемного комплекса пр спуске: Мвр-Мт=J* ε где Мвр – вращат момент на барабане лебедки при спуске; Мт – тормозной момент на барабане лебедки; ε – угловая скорость подъемного вала лебедки; J – привод к подъемному валу момент инерции всех вращающихся и поступательно движущихся частей и подвешенной колонны бур.

При

равноускоренном движении на участке

заземления отрицательное, ускорение

замедления определяется:

![]() где

ωн – угловая скорость соответствующая

установившейся скорости спуска. ωк=0;

ε= - ωк/tт

где

ωн – угловая скорость соответствующая

установившейся скорости спуска. ωк=0;

ε= - ωк/tт

Вращ момент при спуске

предельная

скорость

предельная

скорость