- •Сварка пластмасс и ультразвуковые технологии

- •1. Общие понятия о пластических массах

- •1.1. Основные определения

- •1.2. Структура и основные свойства полимеров

- •1.3. Физические состояния полимеров

- •1.4. Характеристика наиболее распространенных полимеров

- •1.5. Методы переработки пластмасс

- •2. Сварка пластмасс

- •2.1. Механизм образования соединений

- •2.2. Сварка пластмасс нагретым газом

- •2.3. Сварка пластмасс расплавом

- •2.4. Сварка пластмасс нагретым инструментом

- •2.5. Сварка пластмасс ультразвуком Способ предложен в 1958 году учеными мвту им. Н.Э. Баумана под руководством академика г.А. Николаева.

- •2.6. Сварка пластмасс трением

- •2.7. Сварка пластмасс в поле токов высокой частоты

- •2.8. Сварка пластмасс инфракрасным излучением

- •3. Cварка пластмассовых трубопроводов

- •3.1. Выбор типоразмера трубы

- •3.2 Сварка труб нагретым инструментом встык

- •Температура рабочей поверхности нагретого инструмента, °с

- •Время нагрева торцов труб tн, с, из пэ 80 и пэ 100

- •Время нарастания давления осадки tд, с, для труб из пэ 80, пэ 100

- •Время охлаждения стыка tохл, мин, труб из пэ 80 и пэ 100

- •3.3. Сварка труб нагретым инструментом враструб

- •3.4. Сварка с помощью соединительных деталей с закладными нагревателями

- •4. Ультразвуковые технологии

- •4.1. Применение ультразвука в технологических процессах

- •4.2. Расчет магнитострикционных акустических головок

- •Библиографический список

- •Содержание

- •1. Общие понятия о пластических массах 3

- •1.1. Основные определения 3

- •2. Сварка пластмасс 14

- •3. Сварка пластмассовых трубопроводов 50

- •4. Ультразвуковые технологии 65

2.3. Сварка пластмасс расплавом

Сущность и схемы процесса

Сварка термопластов расплавом основана на использовании теплоты расплава присадочного материала, подаваемого из нагревательного устройства в зону сварки, и передаче этой теплоты соединяемым кромкам.

Подача расплава может осуществляться непрерывно или периодически.

Для непрерывной подачи расплава обычно используются либо экструдеры, либо пистолеты с нагревателем прямого типа, через который непрерывно подается присадочный пруток. В первом случае сварка называется экструзионной или сваркой экструдируемой присадкой, во втором случае – сваркой нагретым прутком.

Экструзионная сварка может осуществляться по бесконтактной и контактной схемам (рис. 2.6).

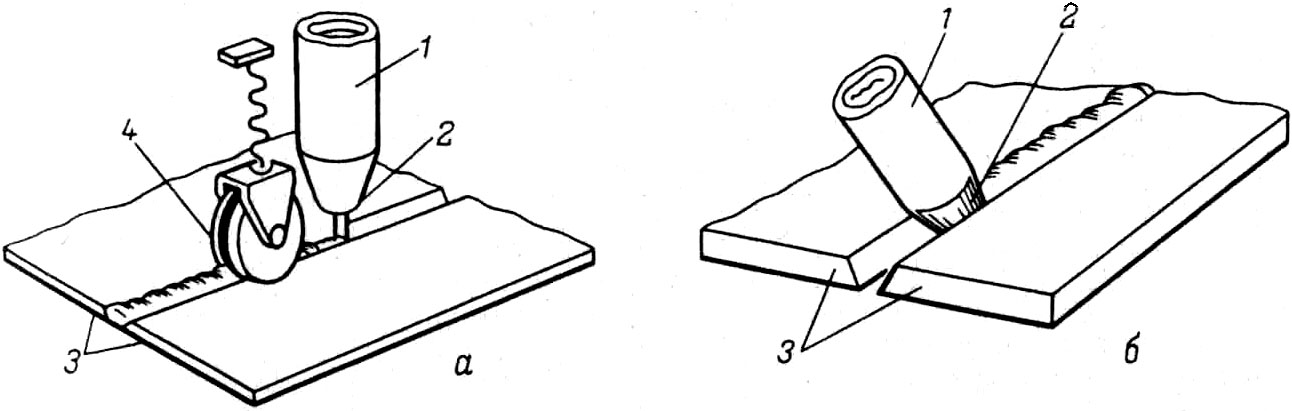

Рис. 2.6. Схемы бесконтактной: (а) и контактно-экструзионной (б) сварки расплавом: 1 – экструдер; 2 – мундштук экструдера; 3 – свариваемые детали; 4 – прикатывающий ролик

При бесконтактной сварке мундштук экструдера не контактирует со свариваемыми поверхностями, а устанавливается на определенном расстоянии от них. Это расстояние выбирают таким образом, чтобы расплав, выдавливаемый из экструдера, не успел переохладиться. Из этих же соображений температура расплава на выходе из мундштука должна превышать температуру текучести на 40–50 К. Для плотного поджатия присадочного материала к свариваемым поверхностям применяются прижимные приспособления (ролики, ползуны и т.п.).

При контактно-экструзионной сварке мундштук экструдера касается кромок соединяемых деталей. За счет этого уменьшаются потери тепла в окружающую среду и осуществляется дополнительный подогрев кромок. Давления, развиваемого в экструдере, достаточно для создания необходимого для контакта присадочного материала с соединяемыми кромками, поэтому дополнительных прижимных устройств не требуется.

Технология и параметры режима сварки

Экструзионная сварка обычно применяется для термопластов с широким температурным интервалом вязкотекучести, способных выдерживать значительный перегрев без деструкции. К ним относятся полиэтилен, полипропилен и др.

Бесконтактную экструзионную сварку целесообразно применять для соединения материалов небольшой толщины (рис. 2.7). Это в первую очередь одно- и многослойные пленки и армированные пленочные материалы. Сварка производится путем непрерывной подачи в зазор между соединяемыми поверхностями пленок расплава, который вместе с пленками проходит между обжимными роликами. Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с.

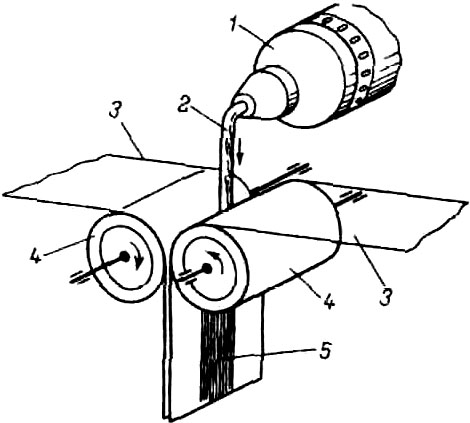

Рис. 2.7. Схема бесконтактной экструзионной сварки полимерных пленок:

1 – экструдер; 2 – присадка, выходящая из экструдера; 3 – свариваемые пленки; 4 – прижимные ролики; 5 – сварное соединение

Тонкие полиэтиленовые и полипропиленовые пленки толщиной до 60 мкм можно сваривать путем подачи присадочного материала поверх двух слоев пленок.

Основные типы швов и размеры конструктивных элементов при экструзионной сварке листовых полиолефинов определены в ГОСТ 16310-80.

Экструзионная сварка листовых материалов толщиной до 3 мм выполняется без разделки кромок только контактным методом, так как в этом случае разделка осуществляется при движении мундштука в процессе сварки. При больших толщинах следует применять V-образную или Х-образную разделку кромок.

Прочность стыкового соединения зависит от угла раскрытия кромок. При угле раскрытия кромок до 1000 для образцов с V-образной разделкой и до 800 для образцов с Х-образной разделкой прочность соединения возрастает с увеличением этого угла, достигая прочности основного материала.

Основными технологическими параметрами экструзионной сварки являются: температура присадочного материала, скорость сварки и давление на расплав. Оптимальные значения скоростей сварки лежат в интервале 1,6∙10-3 – 8,3∙10-2 м/с, а давлений на расплав 0,05–0,6 МПа. Оптимальный температурный интервал нагрева присадки при бесконтактной сварке для полиэтилена низкой плотности и сополимера этилена с изобутиленом составляет 210–280 0С, для полиэтилена высокой плотности и сополимера этилена с пропиленом – 230–280 0С. При контактно-экструзионной сварке эти температуры могут быть понижены на 20–30 0 С.

Оборудование для сварки расплавом

Разработана серия малогабаритных полуавтоматов ПСП-3,ПСП-4,ПСП5, различающихся между собой по производительности и конструктивному оформлению (рис. 2.8 и 2.9).

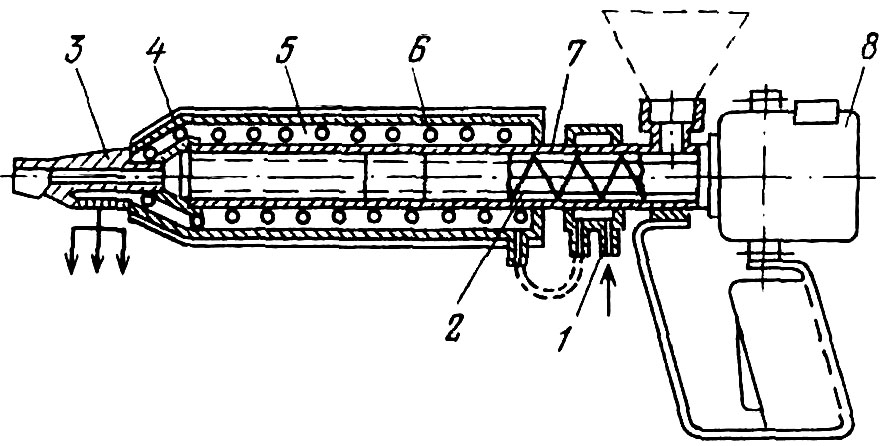

Рис. 2.8. Схема пистолета шнекового типа с бункером для загрузки гранулята для сварки термопластов: 1 – штуцер; 2 – шнек; 3 – мундштук; 4 – канал подачи газа теплоносителя; 5 – корпус; 6 – электронагреватель; 7 – канал подачи присадки; 8 – электродвигатель

Сварочный полуавтомат ПСП-3Э включает в себя ручной пистолет экструдер массой 6,1 кг и шкаф с электроаппаратурой. Пистолет представляет собой малогабаритный экструдер, состоящий из цилиндра, в котором вращается червяк диаметром 12 мм и длиной, равной 15 диаметрам червяка. Передача вращения червяка обеспечивается через редуктор от электродвигателя СД-150. Цилиндр имеет зону загрузки материала, охлаждаемую водой, и зону электрообогрева, температура которой регулируется посредством изменения силы тока в нагревательном элементе. К передней части цилиндра крепится сменный мундштук, внешняя форма которого соответствует форме разделки кромок свариваемого материала.

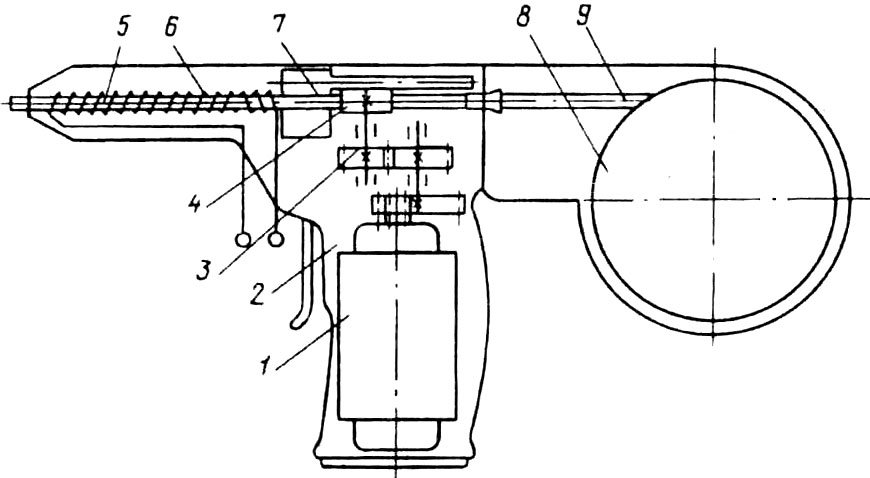

Рис. 2.9. Схема пистолетаэкструдера полуавтомата ПСП5:

1 – электродвигатель; 2 – ручка; 3 – редуктор; 4 – подающие ролики; 5 – цилиндр; 6 – электроспираль; 7 – охладитель; 8 – бункер для присадочного прутка; 9 – присадочный пруток