Министерство образования и науки Российской Федерации

ФГАОУ ВПО «Уральский федеральный университет

имени первого Президента России Б.Н. Ельцина»

Институт материаловедения и металлургии

Кафедра метрологии, стандартизации и сертификации

РЕФЕРАТ

На тему: «Материалы с памятью формы»

Преподаватель: Ю. Г. Векслер

Студент: А.И. Аликина

Группа: Мт-491101

Екатеринбург

2013

1 Понятие эффекта памяти формы

Эффект памяти формы — явление возврата к первоначальной форме при нагреве, которое наблюдается у некоторых материалов после предварительной деформации.

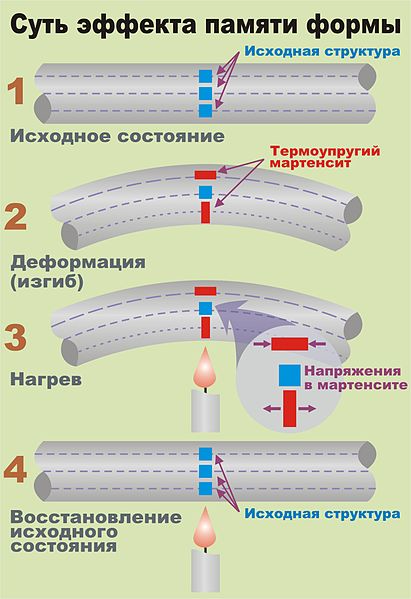

Суть эффекта памяти формы (рисунок 1):

1. В исходном состоянии в материале существует определенная структура. На рисунке она обозначена правильными квадратами.

2. При деформации (в данном случае изгибе) внешние слои материала вытягиваются, а внутренние сжимаются (средние остаются без изменения). Эти вытянутые структуры — мартенситные пластины, что не является необычным для металлических сплавов. Необычным является то, что в материалах с памятью формы мартенсит термоупругий.

3. При нагреве начинает проявляться термоупругость мартенситных пластин, то есть в них возникают внутренние напряжения, которые стремятся вернуть структуру в исходное состояние, то есть сжать вытянутые пластины и растянуть сплюснутые.

4. Поскольку внешние вытянутые пластины сжимаются, а внутренние сплюснутые растягиваются, материал в целом проводит автодеформацию в обратную сторону и восстанавливает свою исходную структуру, а вместе с ней и форму.

Рисунок 1 ‒ Суть эффекта памяти формы

Эффект памяти формы характеризуется двумя величинами:

1. Маркой сплава со строго выдержанным химическим составом.

2. Температурами мартенситных превращений.

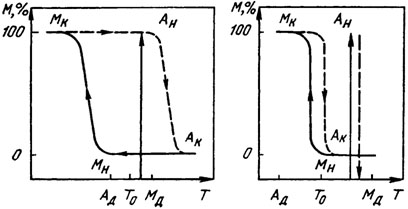

Рисунок 10.1 – Зависимость фазового состава сплава от температуры: а – широкий гистерезис; б – узкий гистерезис

При охлаждении материала из аустенитного состояния мартенсит начинает образовываться при некоторой температуре Мн. При дальнейшем охлаждении количество мартенситной фазы увеличивается, и полное превращение аустенита в мартенсит заканчивается при некоторой температуре Мк. Ниже этой температуры термодинамически устойчивой остается только мартенситная фаза.

При нагреве превращение мартенсита в аустенит начинается при некоторой температуре Ан и полностью заканчивается при температуре Ак. При полном термоциклировании получается гистерезисная петля. Ширина гистерезисной петли по температурной шкале Ак – Мн или Ан – Мк может быть различной для разных материалов: широкой или узкой (рисунок 10.1, а и б).

Кроме этих температур обычно рассматривают еще три характеристических температуры: То – температура термодинамического равновесия; Мд – температура, ниже которой мартенсит может возникнуть не только вследствие понижения температуры, но и под действием механического напряжения; Ад – температура, выше которой аустенит может появиться не только под действием температуры, но и под действием механических напряжений. Расположение этих температур относительно петли гистерезиса оказывает влияние на поведение материала при термосиловом воздействии. В случае узкого гистерезиса (рисунок 10.1, б) температура Мд может оказаться выше температуры конца аустенитного превращения Ак, а при широком гистерезисе – ниже этой температуры (рисунок 10.1, а).

Тогда для материала с узким гистерезисом наведенный механомартенсит, т. е. мартенсит, образованный под действием внешней нагрузки при температуре ниже Мд (но выше Ак), будет термодинамически неустойчивым и при разгрузке он должен исчезнуть. На рисунке 10.1 превращение аустенит - мартенсит условно обозначено вертикальными стрелками. В таких материалах наблюдается эффект так называемой сверхупругости, очевидно связанный с этими явлениями.

В случае широкого гистерезиса наведенный механомартенсит будет термодинамически устойчивым и сохраняется при разгрузке. Деформации в этом случае исчезнут только после нагрева, т. е. после завершения превращения мартенсита в аустенит.

Отсюда следует необходимость строгой выдержки химического состава сплава для однозначного функционального проявления эффекта памяти формы, что переводит металлургическое производство в сферу высоких технологий.

Эффект памяти формы проявляется несколько миллионов циклов; его можно усиливать предварительными термообработками.

Возможны реверсивные эффекты памяти формы, когда материал при одной температуре «вспоминает» одну форму, а при другой температуре — другую.

Чем выше температуры обратного мартенситного превращения, тем в меньшей степени выражен эффект памяти формы. Например, слабый эффект памяти формы наблюдается в сплавах системы Fe-Ni (5 — 20 %Ni), у которых температуры обратного мартенситного превращения 200—400˚C.

Характеристические температуры превращений ряда двойных сплавов Ti – Ni с ЭПФ разного состава приведены в таблице 10.1 и на рисунке 10.2.

Технология производства и свойства сплавов с эффектом памяти формы

Никелид титана в жидком состоянии легко поглощает газы и взаимодействует со многими веществами. Поэтому его выплавка производится в вакууме или атмосфере чистого инертного газа. К слиткам предъявляются высокие требования по однородности химического состава и чистоте от примесей. Хорошее качество металла достигается применением комбинированного способа плавки, при котором вначале плавка производится в вакуумной гарнисажной печи, после чего полученный электрод вторично переплавляют в электродуговой вакуумной печи в слитки массой до 1 т.

Никелид титана подвергают обработке давлением в интервале температур 700 – 900°С. Нагрев до более высоких температур опасен из-за сильного окисления и образования хрупкого газонасыщенного поверхностного слоя.

Особенно важную роль играет технологическая операция термофиксации. Сложность этой операции обусловлена проявлением эффекта памяти после придания заготовке из никелида титана требуемой формы. Заготовку деформируют при комнатной температуре. Для сохранения формы и размеров производят жесткое фиксирование по всем степеням свободы (заневоливание) с последующим нагревом в вакууме до температуры 650 – 700°С, т. е. до аустенитного состояния. В результате такой операции достигается стабильное состояние структуры и формы, которые объект «запоминает».

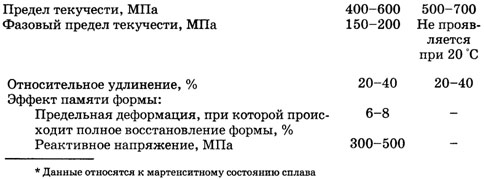

Химический состав двух сплавов, наиболее широко используемых на отечественных предприятиях, приведен в таблице 10.2.

Из сплавов никелида титана производят листы толщиной до 10 мм, проволоку, прессованные прутки диаметром до 110 мм и трубы с наружным диаметром до 50 мм.

2 Материалы с памятью формы

2.1 Никелид титана

Лидером среди материалов с памятью формы по применению и по изученности является никелид титана.

Никелид титана — это интерметаллид эквиатомного состава с 55 мас.%Ni. Температура плавления 1240—1310˚C, плотность 6,45 г/см3. Исходная структура никелида титана стабильная объемно-центрированная кубическая решетка при деформации претерпевает термоупругое мартенситное превращение с образованием фазы низкой симметрии.

Другое название этого сплава, принятое за рубежом, — нитинол происходит от аббревиатуры NiTiNOL, где NOL — это сокращенное название Лаборатории морской артиллерии США, где этот материал был разработан в 1962 году.

Элемент из никелида титана может исполнять функции как датчика, так и исполнительного механизма.

Никелид титана обладает:

‒ Превосходной коррозионной стойкостью;

‒ Высокой прочностью.

‒ Хорошими характеристиками формозапоминания (высокий коэффициент восстановления формы и высокая восстанавливающая сила). Деформация до 8 % может полностью восстанавливаться. Напряжение восстановления при этом может достигать 800 МПа.

‒ Хорошей совместимостью с живыми организмами;

‒ Высокой демпфирующей способностью материала.

Недостатки:

‒ Из-за наличия титана сплав легко присоединяет азот и кислород. Чтобы предотвратить реакции с этими элементами при производстве надо использовать вакуумное оборудование.

‒ Затруднена обработка при изготовлении деталей, особенно резанием. (Оборотная сторона высокой прочности).

‒ Высокая цена. В конце XX века он стоил чуть дешевле серебра.

Наиболее широко применяют сплавы на основе мононикелида титана NiTi, получившие название нитинол. Эффект “ памяти формы ” в соединении NiTi может повторяться в течение многих циклов.

Свойства мононикелида титана:

‒ высокая прочность: sт=300¸500 МПа; sв=770¸1100 МПа;

‒ пластичность: d=10¸15%;

‒ коррозионная и кавитационная стойкость и демпфирующая способность (хорошо поглощает шум и вибрацию) [1].

Сплавы на основе никелида титана плохо поддаются механической обработке, особенно сплавы типа ТН-1, в которых интервал прямого мартен-ситного превращения (Мн – Мк) находится вблизи комнатной температуры. В процессе резания происходят структурные превращения в поверхностном слое, приводящие к появлению эффекта памяти и резкому изменению механических свойств. Для механической обработки следует применять твердосплавные резцы с оптимальной геометрией и специальные охлаждающие среды.

Производство никелида титана

Плавка происходит в вакуумно-гарнисажной печи или в электродуговой печи с расходуемым электродом в защитной атмосфере (гелий или аргон). Шихтой в обоих случаях служит йодидный титан или титановая губка, спрессованная в брикеты, и никель марки Н-0 или Н-1. Для получения равномерного химического состава по сечению и высоте слитка рекомендуется двойной или тройной переплав.

При выплавке в дуговой печи рекомендуется сила тока 1,2 кА, напряжение 40 V, давление гелия 53 МПа.

Оптимальный режим остывания слитков с целью предотвращения растрескивания — охлаждение с печью (не больше 10˚ в секунду).

Удаление поверхностных дефектов — обдирка наждачным кругом.

Для более полного выравнивая химического состава по объёму слитка проводят гомогенизацию при температуре 950—1000˚C в инертной атмосфере [2].

2.2 Другие сплавы

На конец XX века эффект памяти формы был обнаружен более чем у 20 сплавов. Кроме никелида титана эффект памяти формы обнаружен в системах:

‒ Au-Cd (Кадмий): разработан в 1951 году в Иллинойском университете, США (один из пионеров материалов с памятью формы);

‒ Cu-Zn-Al: наряду с никелидом титана имеет практическое применение. Температуры мартенситных превращений в интервале от −170 до 100˚C.

Преимущества (по сравнению с никелидом титана):

‒ Можно выплавлять в обычной атмосфере;

‒ Легко обрабатывается резанием;

‒ Цена — в пять раз дешевле;

Недостатки:

‒ Хуже по характеристикам формозапоминания;

‒ Хуже механические и коррозионные свойства;

‒ При термообработке легко происходит укрупнение зерна, что приводит к снижению механических свойств;

‒ Проблемы стабилизации зерна в порошковой металлургии.

‒ Cu-Al-Ni. Разработан в университете города Осака, Япония. Температуры мартенситных превращения в интервале от 100 до 200˚C.

‒ Fe-Mn-Si. Сплавы этой системы наиболее дешевые.

‒ Fe-Ni;

‒ Cu-Al;

‒ Cu-Mn;

‒ Co-Ni;

‒ Ni-Al и др.

Cu – Al – Ni и Cu – Zn – Al Эти сплавы привлекли внимание в связи с резким расширением сферы применения сплавов с ЭПФ и необходимостью обеспечения экономичности их производства. Стоимость сплавов на основе меди по данным японских фирм составляет не более 10 % от стоимости никелида титана.

Некоторые исследователи полагают, что эффект памяти формы принципиально возможен у любых материалов, претерпевающих мартенситные превращения, в том числе и у таких чистых металлов как титан, цирконий и кобальт [1].

3 Применение материалов с эффектом памяти формы

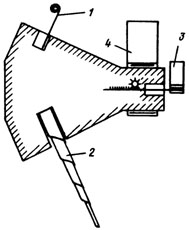

Освоение ближнего и дальнего космоса связано с созданием орбитальных станций и крупным космическим строительством. Необходимо сооружение таких громоздких объектов, как солнечные батареи и космические антенны. На рисунке 10.4 приведена схема космического аппарата с антеннами саморазворачивающейся конструкции.

Рисунок 10.4 – Схема космического аппарата с самотрансформирующимися элементами: 1 – антенна; 2 – механический стабилизатор; 3 – излучатель энергии; 4 – солнечная батарея

Антенны состоят из листа и стержня из сплава Ti – Ni, которые свернуты в виде спирали и помещены в углубление в искусственном спутнике. После запуска спутника и выведения его на орбиту антенна нагревается с помощью специального нагревателя или тепла солнечного излучения, в результате чего она выходит в космическое пространство.

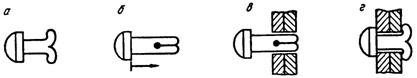

Для неподвижного соединения деталей обычно применяются заклепки и болты. Однако, если невозможно осуществлять какие-либо действия на противоположной стороне скрепляемых деталей (например, в герметичной пустотелой конструкции), выполнение операций крепления вызывает трудности. Стопоры из сплава с эффектом памяти формы позволяют в этих случаях осуществить крепление с использованием пространственного восстановления формы.

Стопоры изготавливаются из сплава с эффектом памяти формы, причем в исходном состоянии стопор имеет раскрытый торец (рисунок 10.8, а).

Рисунок 10.8 – Принцип действия стопора с эффектом памяти формы

3.1 Соединительные втулки из никелида титана

Втулка, впервые разработанная и внедренная фирмой «Рейхем Корпорейшен», США, для соединения труб гидравлической системы военных самолетов. В истребителе более 300 тысяч таких соединений, но ни разу не поступило сообщений об их поломках.

Внешний вид соединительной втулки показан на рисунке 2. Её функциональными элементами являются внутренние выступы.

Рисунок 2 ‒ Втулка из никелида титана

Применение таких втулок заключается в следующем (см. рисунок 3):

1. Втулка в исходном состоянии при температуре 20˚C.

2. Втулка помещается в криостат, где при температуре −196˚C плунжером развальцовываются внутренние выступы.

3. Холодная втулка становится изнутри гладкой.

4. Специальными клещами втулку вынимают из криостата и надевают на концы соединяемых труб.

5. Комнатная температура является температурой нагрева для данного состава сплава. Дальше все происходит «автоматически». Внутренние выступы «вспоминают» свою исходную форму, выпрямляются и врезаются во внешнюю поверхность соединяемых труб.

Рисунок 3 ‒ Применение втулок из никелида титана

Получается прочное вакуумплотное соединение, выдерживающее давление до 800 атм.

По сути дела этот тип соединения заменяет сварку. И предотвращает такие недостатки сварного шва, как неизбежное разупрочнение металла и накопление дефектов в переходной зоне между металлом и сварным швом.

Кроме того, этот метод соединения хорош для финального соединения при сборке конструкции, когда сварка из-за переплетения узлов и трубопроводов становится труднодоступной.

Эти втулки используются в авиационной, космической и автомобильной технике. Этот метод также используется для соединения и ремонта труб подводных кабелей [1].