- •32. Абсорбционное отбензинивание газов

- •33. Гидрокрекинг дистиллятов гидрирования угольной пасты

- •34. Коксование нефтяных остатков в кипящем слое (непрерывное коксование в псевдоожиженном слое, термоконтактный крекинг, ткк)

- •Термический крекинг углеводородов.

- •Влияние гетеросоединений на каталитическую переработку нефтяных фракций и на эксплуатационные свойства моторных топлив.

- •Получение игольчатого и гранулированного кокса.

34. Коксование нефтяных остатков в кипящем слое (непрерывное коксование в псевдоожиженном слое, термоконтактный крекинг, ткк)

Для осуществления полностью непрерывного процесса коксования необходимо аппаратурное оформление, которое позволяло бы непрерывно выводить образующийся кокс из реактора. Идея непрерывного вывода кокса (в виде небольших гранул) привела к разработке реактора с псевдоожиженным слоем кокса, выводимого в виде порошка. В реакторном блоке в качестве теплоносителя циркулируют коксовые частицы, которые в результате контакта с сырьем покрываются тонким слоем вновь образующегося кокса. Некоторое количество частиц, наиболее укрупненных за счет многократного «обрастания», непрерывно выводят из системы.

Коксование происходит на поверхности частиц кокса-теплоносителя. Вступая в контакт с горячей поверхностью частиц, сырье растекается по поверхности тонкой пленкой. Летучие продукты коксования удаляются с поверхности и могут подвергаться последующему разложению, глубина которого зависит от длительности их пребывания в реакционной зоне.

Исследование инетики непрерывного коксования в псевдоожиженном слое порошкообразного кокса показало, что этот процесс следует рассматривать как трехстадийный:

Собственно коксование, сопровождающееся образованием основной массы продуктов разложения и уплотнения;

Сушка или прокаливание кокса, в результате чего удаляются летучие;

Вторичные реакции распада и уплотнения продуктов коксования, находящихся в газовой фазе.

Скорость первой стадии весьма значительна и намного превышает скорость второй стадии. Так, для разложения гудрона ромашкинской нефти при 500С на 80% необходимо всего 30 сек, а для получения после этого кокса и доведения содержания в нем летучих до 0,2% требуется еще 2 мин. При этом интенсифицировать первую стадию процесса повышением температуры значительно легче, так как температурный коэффициент скорости этой стадии при 480-500С составляет 1,5-1,6, а для второй стадии всего 1,2-1,25. Исследование кинетики третьей стадии показало, что при 500 С состав паров заметно изменился только через 30 сек, а при 530 С всего за 10-15 сек.

Частицы коксового теплоносителя имеют плотную слоистую структуру. Высокая температура кокса-теплоносителя и подача водяного пара в слой частиц способствуют испарению продуктов разложения и ускоряют их удаление с поверхности частиц, предотвращая тем самым образование продуктов вторичного уплотнения. Поэтому выход кокса при непрерывном коксовании меньше, чем при замедленном.

Материальный баланс (в % масс.) непрерывного коксования 28%-го гудрона ромашкинской нефти при 533 с и длительности пребывания паров в реакторе 10 сек:

Газ (до С5) – 10,1

Бензин (С5-205 С) – 12,0

Фракция >205 С – 63,0

Кокс - 14,0

Потери – 0,9

Высокая кратность циркуляции теплоносителя сопряжена со значительными эксплуатационными расходами, но с другой стороны, повышенные температуры его нагрева достигаются сравнительно легко. Поэтому экономичнее придерживаться низкой кратности циркуляции. При коксовании минимальная кратность циркуляции должна быть такой, чтобы предотвратить слипание частиц теплоносителя при контактировании с сырьем. Большое значение при этом имеет удельная поверхность частиц (то есть поверхность на единицу массы). При наличии мелких частиц теплоносителя кратность его циркуляции может быть умеренной. Для коксования в псевдоожиженном слое этот показатель не превышает 7-8 кг/кг.

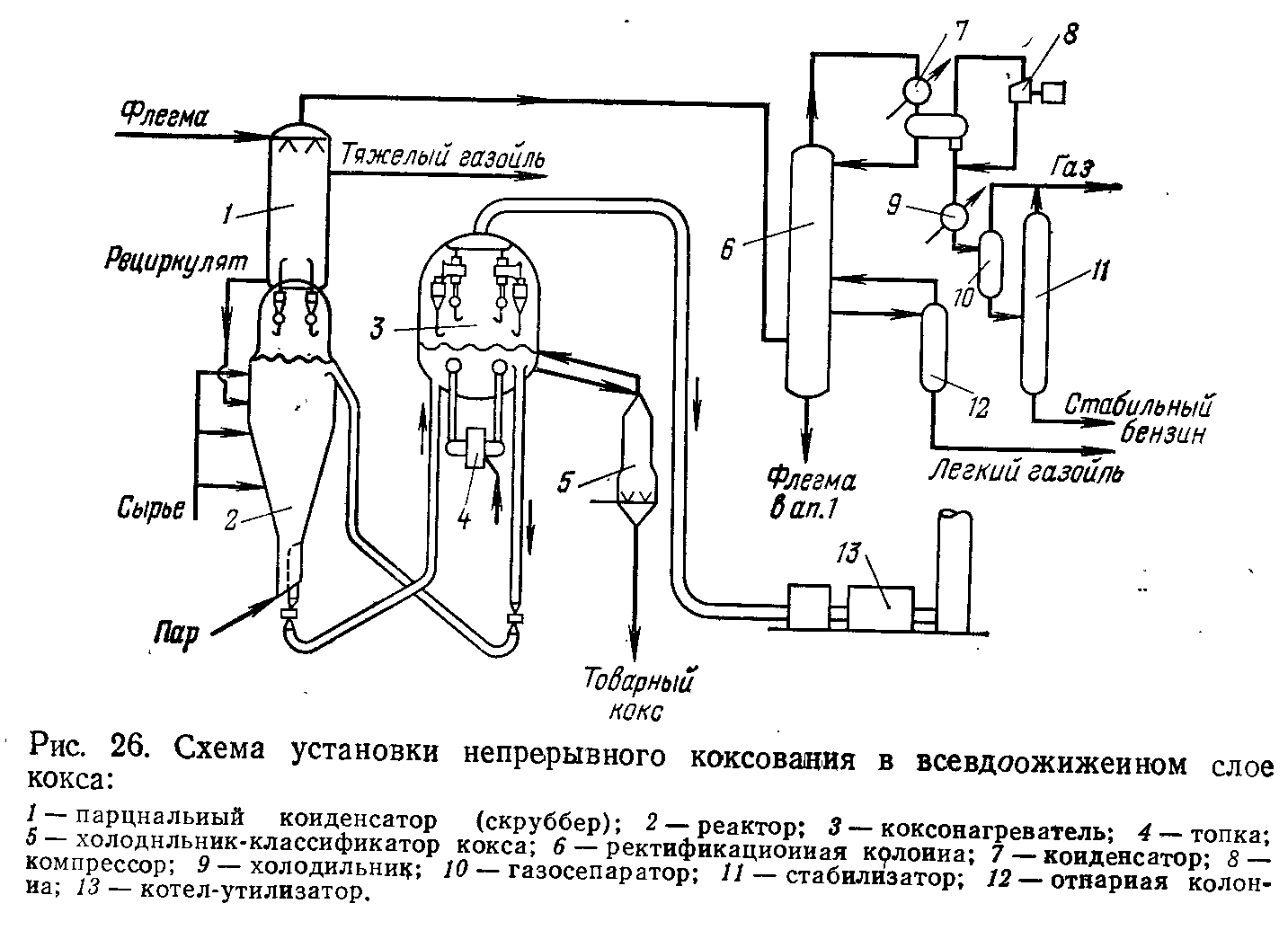

Принципиальная схема установки коксования.

Кокс-теплоноситель (порошок из округлых частиц диаметром 0,075-0,3 мм) непрерывно циркулирует через систему реактор 2 – коксонагреватель 3. Оба аппарата работают по принципу псевдоожиженного слоя. В реакторе псевдоожижение слоя кокса происходит путем подачи вниз водяного пара и частично при помощи паров и газов, образовавшихся при коксовании. В коксонагревателе псевдоожижение создают, подавая воздух, при этом часть кокса сгорает, а остальная масса нагревается до 600-620 С.

На установке нет трубчатой печи для подогрева сырья – сырье поступает в реактор при умеренной температуре (300-350 С) непосредственно с вакуумной установки или после нагревания в теплообменниках. Сырье подают в реакционную зону через систему распылителей под уровень псевдоожиженного слоя кокса. Пары и газы коксования проходят через систему циклонных сепараторов для отеделения коксовой пыли и поступают в скруббер – парциальный конденсатор 1, который для уменьшения закоксовывания передаточных линий расположен непосредственно на реакторе. За счет тепла циркулирующего орошения в нижней части скруббера конденсируется наиболее тяжелая часть дистиллята коксования; ее возвращают в реактор 1. Дальнейшее погоноразделение (на газ+бензин и целевые газойдевые дистилляты) обычно происходит в отдельной ректификационной колонне 6.

Поток кокса непрерывно выводится из коксонагревателя через холодильник-классификатор 5. Классификация частиц по размерам (с выводом наиболее крупных в виде балансового коса, с частичным дроблением и возвратом в систему мелких частиц, или «затравки») осуществляется внутри реакторного блока.

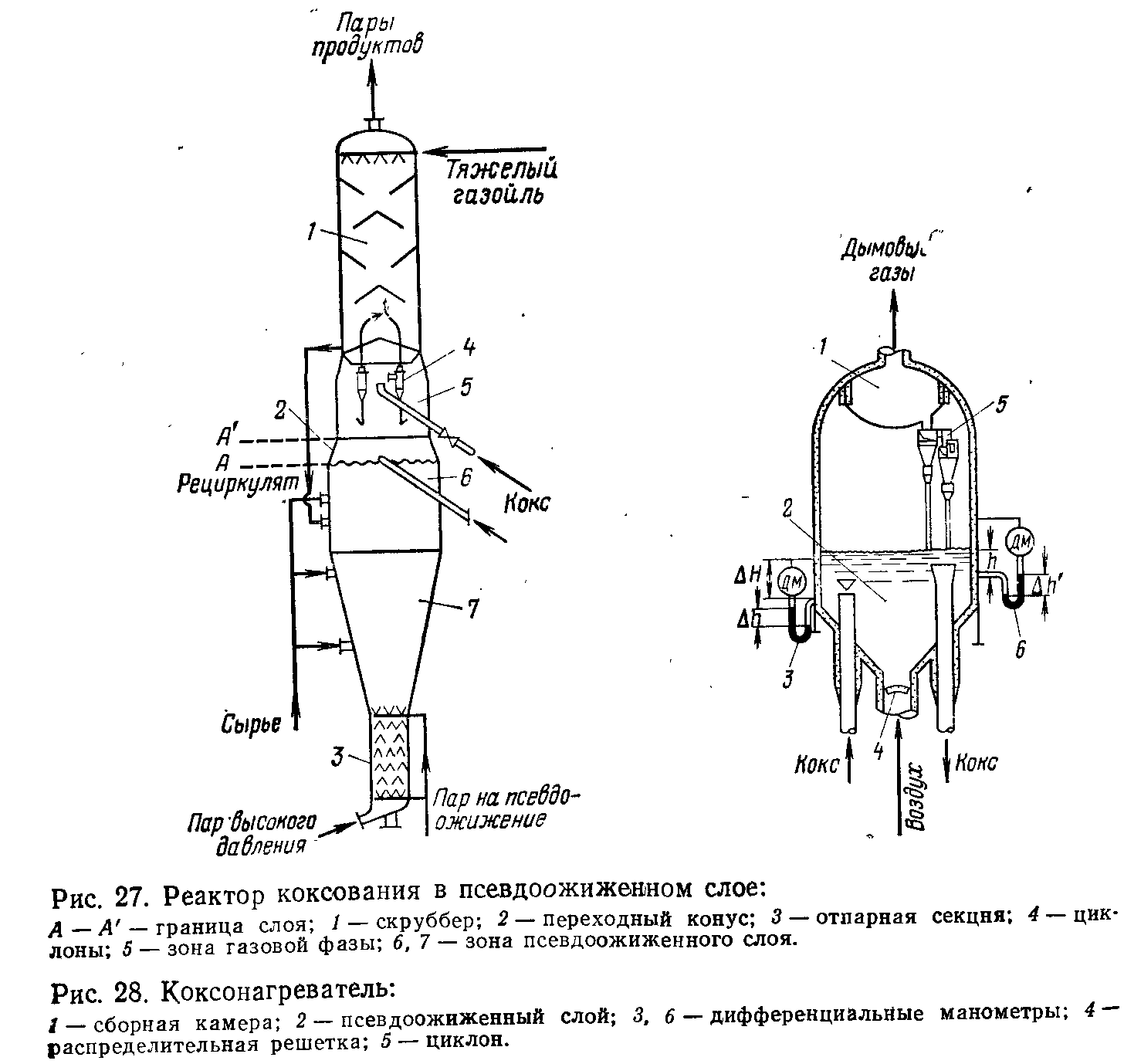

Реактор коксования представляет собой аппарат сложной конфигурации и переменного сечения.

Псевдоожиженный слой кокса размещен в конической 7 и цилиндрической 6 частях аппарата. Коническая форма нижней части аппарата способствует уменьшению расхода пара на псевдоожижение. Внизу имеется отпарная секция 3; в нее подают снизу водяной пар для отпаривания порошкообразного кокса-теплоносителя от углеводородных продуктов коксования. В отпарной секции имеются полки для увеличения пути прохождения коксом отпарной секции. Форсунки для подачи сырья распылением его в слое кокса размещают обычно по высоте слоя в несколько ярусов. На крупных установках число форсунок достигает 100.

Верхняя часть 5 реактора имеет суженное сечение; уровень слоя может колебаться от низа до верха переходного конуса.

Верхняя часть заполнена парами продуктов коксования, содержащими некоторое количество коксовых частиц. Для удаления этих частиц служит система циклонов; отделенные частицы возвращают по стоякам в слой. Сужение верхней части реактора обусловливает увеличение скорости паров над слоем; это позволяет. во-первых, свести к минимуму вторичное разложение и, во-вторых, повысить концентрацию частиц в парах: частицы, механически воздействуя на устья циклонов, предотвращают закоксовывание. Закоксовывание предотвращается также подачей горячей «струи» частиц кокса из коксонагревателя к устьям циклонов.

В нижнюю часть отпарной секции предусмотрена подача пара высокого давления. При расширении пара, проходящего через сопло, укрупнившиеся частицы кокса дробятся; тем самым регулируется гранулометрический состав циркулирующего теплоносителя. Корпус реактора изготавливают из простой углеродистой стали и футеруют торкрет-бетоном.

Коксонагреватель имеет более простую конструкцию (рис.28 см.выше). Псевдоожижение коксовых частиц осуществляют воздухом, подаваемым через распределительную решетку 4. Как и в реакторе. Корпус коксонагревателя футерован. Уровень горящего слоя кокса поддерживают постоянным с помощью сливного колодца, через край которого избыток коса непрерывно уходит из аппарата. Для улавливания коксовой пыли в верхней части коксонагревателя имеются двухступенчатые циклоны 5; дымовые газы из циклонов поступают в котел-утилизатор.

Для разогрева системы при пуске служит топка под давлением, расположенная вблизи коксонагревателя; в ней сжигают жидкое или газообразное топливо. После предварительного разогрева системы при помощи топки зажигают форсунки, вмонтированные в стенки коксонагревателя, и продолжают разогрев до тех пор, пока не будет достигнута температура самовоспламенения кокса; после этого температура слоя в коксонагревателе начнет быстро возрастать, и форсунки станут не нужны.

Кокс циркулирует между реактором и коксонагревателем по U-образным линиям пневмотранспорта. Транспортирующим агентом служит водяной пар; транспортирование осуществляют без регулирующих задвижек, по принципу потока высокой концентрации. Коксопроводы имеют весьма значительный диаметр. Так, для установки с циркуляцией 3000 т кокса в час внутренний диаметр коксопровода равен 1м. Чтобы предохранить коксопроводы от эрозии, их, подобно аппаратам реакторного блока, футеруют торкрет-бетоном.

Большим достоинством коксования в псевдоожиженном слое является возможность вести процесс на установках высокой мощности.

Типичный технологический режим блока коксования в псевдоожиженном слое кокса:

Реактор:

Температура в слое – 510-540 С

Давление над слоем 0,14-0,16 МПа

Массовая скорость загрузки – 0,6-1,0 кг/(кг*ч)

Длительность пребывания кокса-теплоносителя. Мин

в слое 6-12

в отпарной секции 1

Длительность пребывания паров над слоем, сек 10-20

Скорость паров над слоем, м/с - 0,3-0,5

Кратность циркуляции кокса. кг/кг – 6,5-8,0

Коксонагреватель:

Температура в слое – 600-620 С

Давление над слоем, МПа - 0,12-0,16

Длительность пребывания кокса-теплоносителя в слое – 6-10 мин

Скорость дымовых газов над слом – 0,5 – 0,7 м/с

Интенсивность горения кокса, кг/ч на 1 т слоя – 30-40