- •2 Расчетно-конструкторская часть

- •2.1 Кинематический расчет привода механизма передвижения тележки мостового крана

- •2.2 Проверочный расчет привода механизма передвижения тележки мостового крана

- •3 Надежность узлов привода механизма подъема тележки мостового крана общего назначения

- •3.1 Анализ работы узлов трения и выбора материалов трущихся поверхностей

- •3.1.1 Пара трения: зубчатое зацепление цилиндрического редуктора

- •3.1.2 Пара трения: вал - зубчатая муфта

- •3.1.3 Пара трения: вал-подшипник качения (3-я ступень тихоходного вала) цилиндрического редуктора

- •3.2 Выбор системы смазывания и марки смазочного материала. Карта смазывания привода механизма передвижения тележки мостового крана общего назначения

- •3.2.1 Выбор марки смазочного материала для редуктора

- •3.3. Технические требования на дефектацию и ремонт редуктора

- •3.3.1 Расчет допустимых величин износа тихоходной зубчатой передачи цилиндрического редуктора

- •3.3.2 Определение величины минимально-допустимого натяга в посадке зубчатой муфты на вал

- •3.3.3 Определение величины минимально-допустимого натяга в посадке подшипника на вал

- •3.4 Ремонт редуктора

- •3.4.1 Технология восстановления деталей механизма подъёма мостового крана общего назначения

- •3.4.2 Технология восстановления вала

- •4 Мероприятия по повышению долговечности деталей крановых механизмов

- •4.1 Модернизация тормозного механизма

- •5 Безопасность и экологичность

- •5.1 Анализ существующих опасных и вредных производственных факторов в прокатном цехе

- •1 Анализ существующих опасных и вредных производственных факторов в цехе по отгрузке готовой продукции оао бмк

- •2 Обеспечение безопасности труда

- •2.1 Организация работ по охране труда на данном участке предприятия. Анализ. Выводы. Рекомендации

- •2.2 Опасные зоны. Ограждения. Блокировки. Сигнализация

- •5.2.1 Вентиляция и отопление

- •6 Анализ технико-экономических показателей и обоснование экономической целесообразности принятых в проекте решений

- •6.1 Организация ремонта оборудования и труда ремонтного персонала

2.2 Проверочный расчет привода механизма передвижения тележки мостового крана

Проверка двигателя механизма передвижения тележки на время разгона

Определяется момент инерции тормозного шкива:

![]() , (2.31)

, (2.31)

где mт.ш – масса тормозного шкива, mт.ш =4,9кг;

r – радиус тормозного шкива, r =0,08м;

![]() -

коэффициент, учитывающий распределенность

массы,

-

коэффициент, учитывающий распределенность

массы,

![]() =0,6

=0,6

![]()

Момент инерции всех вращающихся частей на быстроходном валу механизма:

![]() , (2.32)

, (2.32)

где Jр.дв – момент инерции ротора двигателя, кг·м2;

Jм – момент инерции муфты, кг·м2.

![]()

Сумма поступательно движущихся масс:

![]() ,

(2.33)

,

(2.33)

где mгр – масса поднимаемого груза.

![]()

По следующим формулам находится момент инерции при разгоне вращающихся масс:

![]() , (2.34)

, (2.34)

где

![]() – коэффициент учета вращающихся масс;

– коэффициент учета вращающихся масс;

J1 – момент инерции вращающихся масс, кг·м2.

![]()

Момент инерции при разгоне поступательно движущихся частей механизма с грузом, приведенный к валу двигателя определяется по формуле:

, (2.35)

, (2.35)

Приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма, включая поступательно движущиеся массы определяется по формуле:

![]() , (2.36)

, (2.36)

![]()

Среднепусковой момент двигателя:

![]() , (2.37)

, (2.37)

где

![]() -

кратность среднепускового момента

двигателя.

-

кратность среднепускового момента

двигателя.

![]()

Статическое сопротивление передвижения тележки определяется по формуле:

![]() , (2.38)

, (2.38)

![]()

Момент статических сопротивлений при разгоне определяется по формуле:

![]() , (2.39)

, (2.39)

Фактическое время разгона определяется по формуле:

![]() , (2.40)

, (2.40)

,

(2.41)

,

(2.41)

Данное значение времени не превышает рекомендуемого, т.е. 5-6 > 1,87 с [4]. Следовательно, выбранный двигатель обеспечит необходимую интенсивность разгона. Среднее ускорение груза при таком времени разгона:

![]() (2.41)

(2.41)

Проверка времени торможения механизма передвижения тележки

параметры определяется по формулам:

, (2.42)

, (2.42)

Момент инерции всех движущихся масс механизма и поступательно движущихся объектов при торможении, приведенный к первому валу механизма находится по формуле:

![]() , (2.43)

, (2.43)

![]()

Сопротивление торможению тележки, создаваемое трением колеса о рельс определяется по формуле:

![]() ,

(2.44)

,

(2.44)

![]()

Статическое сопротивление торможения тележки определяется по формуле:

![]() , (2.45)

, (2.45)

![]()

Момент статических сопротивлений при торможении:

![]() , (2.46)

, (2.46)

Фактическое время торможения:

![]() , (2.47)

, (2.47)

Данное значение соответствует требованиям. Условие выполняется.

Проверка запаса сцепления колёс тележки с рельсами при разгоне

При компоновке тележки были получены фактические статические нагрузки на приводные колеса, (рисунок 2.2) когда тележка не нагружена. Сумма погрузок на приводных колесах тележки: Рпр.0 = 63кН.

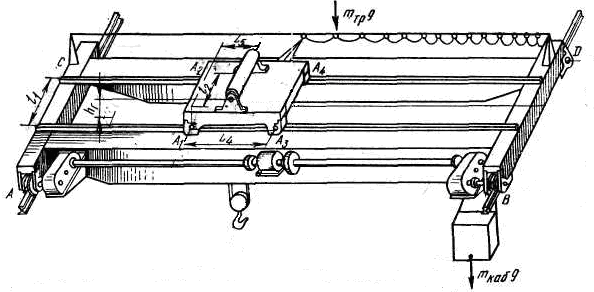

Рисунок 2.2 – Расчетная схема для определения опорных нагрузок

ходовых колес моста и тележки мостового крана

Опорные нагрузки на ходовые колеса от веса порожней тележки мостового крана рассчитываются по формулам [5]:

Сила сцепления приводных колес с рельсом:

![]() , (2.56)

, (2.56)

где Fсц.0 – сила сцепления приводного колеса (колес) с рельсом, когда кран не нагружен, кН;

fсц.0 - коэффициент сцепления колес с рельсом, fсц.о = 0,2.

![]()

Момент силы сцепления колес с рельсом:

![]() , (2.57)

, (2.57)

![]()

Момент на оси приводных колес созданный силами трения:

![]() , (2.58)

, (2.58)

![]()

где rц – радиус цапфы

Момент на оси приводных колес, уклоном:

![]() , (2.59)

, (2.59)

![]() ,

(2.60)

,

(2.60)

Момент инерции для порожнего состояния тележки:

,

(2.61)

,

(2.61)

Определяется приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма в порожнем состоянии:

![]() , (2.62)

, (2.62)

![]()

Сила статического сопротивления движению:

![]() , (2.63)

, (2.63)

![]()

Статический момент при разгоне ненагруженной тележки, приведенный к валу двигателя:

![]() , (2.64)

, (2.64)

Угловое ускорение вала двигателя при трогании с места ненагруженной тележки:

![]() , (2.65)

, (2.65)

Момент сил инерции при разгоне вращающихся частей механизма, приведенный к валу двигателя:

![]() , (2.66)

, (2.66)

![]()

Среднепусковой момент двигателя, уменьшенный на момент сил инерции вращающихся частей механизма, приведенный к оси колеса:

![]() , (2.67)

, (2.67)

![]()

Коэффициент соотношения масс в механизме при разгоне:

![]() , (2.68)

, (2.68)

Максимальный статистический момент на тихоходном трансмиссионном валу:

![]() , (2.69)

, (2.69)

![]()

В

качестве материала трансмиссионного

вала принимаем сталь 45,

![]() =

598 МПа [4]. Следовательно:

=

598 МПа [4]. Следовательно:

![]() , (2.70)

, (2.70)

Диаметр трансмиссионного вала на участке, имеющем наибольшую длину:

![]() , (2.71)

, (2.71)

Принимается диаметр конца трансмиссионного вала 60 мм.

Полярный момент инерции поперечного сечения трансмиссионного вала:

(2.72)

(2.72)

Коэффициент жесткости одного участка трансмиссионного вала между зубчатым и ходовым колесами:

![]() , (2.73)

, (2.73)

где Gупр – модуль упругости второго рода, Gупр = 7,943·104 МПа;

lуч – общая длина участка вала, м.

Определяется условный коэффициент жесткости трансмиссионного вала:

![]() , (2.74)

, (2.74)

Коэффициент жесткости тихоходного участка трансмиссии:

![]() , (2.75)

, (2.75)

Динамический момент при разгоне:

![]() , (2.77)

, (2.77)

где с - коэффициент жесткости тихоходного участка трансмиссии;

![]() -

угловой зазор в муфтах трансмиссионного

вала,

=0,025рад

([1], с 91)

-

угловой зазор в муфтах трансмиссионного

вала,

=0,025рад

([1], с 91)

Коэффициент запаса сцепления колеса с рельсом:

<2, (2.78)

<2, (2.78)

2.3 Ходовые колеса тележки

Максимальная

статическая нагрузка

![]() = 36,4

,

минимальная статическая нагрузка

= 36,4

,

минимальная статическая нагрузка

![]() ,скорость передвижения

,скорость передвижения

![]() =0,68

=0,68![]() /

/![]() ;

укладка рельсов – на металлических

балках; материал колеса – сталь 65Г,

поковка, НВ350, точность установки колеса

=0,0005

;

укладка рельсов – на металлических

балках; материал колеса – сталь 65Г,

поковка, НВ350, точность установки колеса

=0,0005

Определяем натяжение в контакте обода колеса и рельса с выпуклой головкой:

,

(2.93)

,

(2.93)

где

![]() коэффициент,

учитывающий влияние касательной нагрузки

на направления в контакте;

коэффициент,

учитывающий влияние касательной нагрузки

на направления в контакте;

![]() коэффициент,

зависящий от отношения радиуса закругления

головки

коэффициент,

зависящий от отношения радиуса закругления

головки

![]() к диаметру колеса

к диаметру колеса

![]() и определяется:

и определяется:

![]()

где

![]() коэффициент,

зависящий от жесткости кранного пути,

=0,15

коэффициент,

зависящий от жесткости кранного пути,

=0,15

![]()

![]()

![]()

Получаем:

Определяем

допускаемые напряжения в контакте обода

колеса с рельсом при приведенном числе

оборотов колеса за срок службы колеса

![]() :

:

,

(2.94)

,

(2.94)

По

табл.5 ([5], с. 11) определяем допускаемое

напряжение для кованых и штампованных

колес

![]() =890

=890![]()

Приведенное число оборотов колеса за срок службы определяем:

![]()

Где

![]() полное

число оборотов колеса за срок службы

полное

число оборотов колеса за срок службы

![]()

где

![]() усредненная

скорость колеса

усредненная

скорость колеса

![]() (2.95)

(2.95)

По

табл.6 ([5], с. 12)

![]()

![]()

![]() ,

(2.96)

,

(2.96)

По

табл.7 ([5], с.13)

![]() тогда коэффициент приведенного числа

оборотов

тогда коэффициент приведенного числа

оборотов

![]()

![]() ,

(2.97)

,

(2.97)

,

(2.98)

,

(2.98)

![]()

Для

выбранного колеса при заданных параметрах

будет обеспечен срок службы колеса по

ободу

![]() = 12500ч. При другой норме точности установки

колеса, например, при

= 0,002 срок службы колеса будет определяться

износом реборд. Тогда по табл.9 ([5],

с.14) значение

= 12500ч. При другой норме точности установки

колеса, например, при

= 0,002 срок службы колеса будет определяться

износом реборд. Тогда по табл.9 ([5],

с.14) значение

![]()

![]() часов.

часов.