- •Сборник контрольных заданий по дисциплине технологическая оснастка

- •Контрольная работа

- •2. Анализ исходных данных.

- •5. Конструктивная схема приспособления

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и силы сопротивления резанию

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении.

- •Эскиз детали

- •Анализ исходных данных

- •5. Конструктивная схема

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и сил сопротивления резанию.

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении

- •Приложение 1 Условные обозначения опор, зажимов и установочных устройств, соответствующие гост 3.1107-81, и число лишаемых ими степеней свободы заготовок

- •Экономическая точность, соответствующая различным методам обработки

- •Основные расчетные схемы для определения необходимой силы зажима

- •Схемы базирования и установки заготовок в приспособлениях и на станках

8. Расчет зажимных элементов приспособления

По найденному значению силы резания Р2 необходимо рассчитать минимальную, но достаточную силу зажима для надежного закрепления заготовки в приспособлении, конструктивные элементы зажимного элемента приспособления и диаметр гидропривода, обеспечивающего закрепление заготовки.

8.1. Находим необходимую силу зажима Q.

Учитывая, что обработка ведется набором фрез одновременно по четырем поверхностям, силу Рz умножаем на 4.

4K Pz = 2 f Q

К = 2 - коэффициент надежности закрепления заготовки.

f = 0,15 - коэффициент трения.

Отсюда

![]()

Для закрепления заготовки при обработке устанавливаются 2 прихвата.

Определяем усилие, создаваемое одним зажимным элементом Q1.

![]()

8.4 Конструктивная схема зажимного элемента.

8.5 Расчет необходимого усилия на штоке гидроцилиндра.

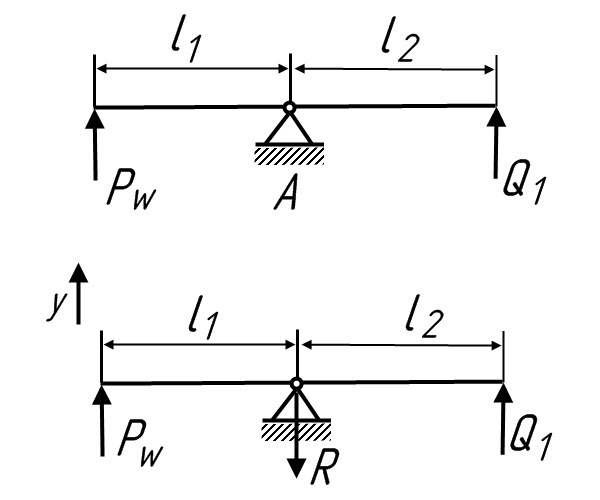

Расчетная схема:

|

l1 = 50 мм

l2 = 40 мм |

Составляем уравнение моментов сил относительно неподвижной точки А.

![]() ,

отсюда

,

отсюда

![]()

8.6 Определяем реакцию в опоре (точка А) и необходимый диаметр шпильки, установ-ленной в точке А.

Расчетная схема:

Составляем уравнение сил, действующих по оси у:

Fi = Pw + Q1 - R = 0

отсюда

R = Pw + Q1 = 5675 + 7093 = 12768 Н

Принимаем для изготовления шпильки сталь с [в] = 200МПа.

Необходимый диаметр шпильки:

![]()

Принимаем диаметр шпильки 12мм.

8.7 Находим необходимый диаметр гидроцилиндра. Используем гидроцилиндр одностороннего действия с усилием пружины, создаваемым для возврата поршня в исходное положение Рпр .

Рпр = 0,2 Pw = 0,2 5675 = 1135 Н.

Уравнение сил в гидроцилиндре:

![]()

Qц - усилие создаваемое поршнем цилиндра;

р = 6 Н/мм2 - давление в гидросистеме;

= 0,85 - коэффициент полезного действия гидроцилиндра.

Отсюда:

![]()

Принимаем диаметр гидроцилиндра Dц = 50 мм.

9. Описание установки приспособления на станке и заготовки в приспособлении

Приспособление устанавливается на стол станка нижней поверхностью корпуса. Необходимое положение приспособления относительно траектории движения режущего инструмента достигается установкой двух цилиндрических шпонок, расположенных со стороны нижней поверхности корпуса приспособления, в центральный паз стола станка.

Закрепление приспособления производится с помощью станочных болтов через пазы, выполненные в корпусе приспособления.

Прихваты приспособления отводятся в стороны, заготовка устанавливается основанием на базирующую поверхность ложемента и одновременно на цилиндрический и срезанный пальцы диаметром 12f7. Прихваты устанавливаются в рабочее положение. Закрепление заготовки производится одновременно обоими прихватами путем подачи под давлением рабочей жидкости в гидроцилиндры.

Снятие заготовки после обработки производится после отключения гидроцилиндров от гидросети и отвода от заготовки прихватов.