- •Сборник контрольных заданий по дисциплине технологическая оснастка

- •Контрольная работа

- •2. Анализ исходных данных.

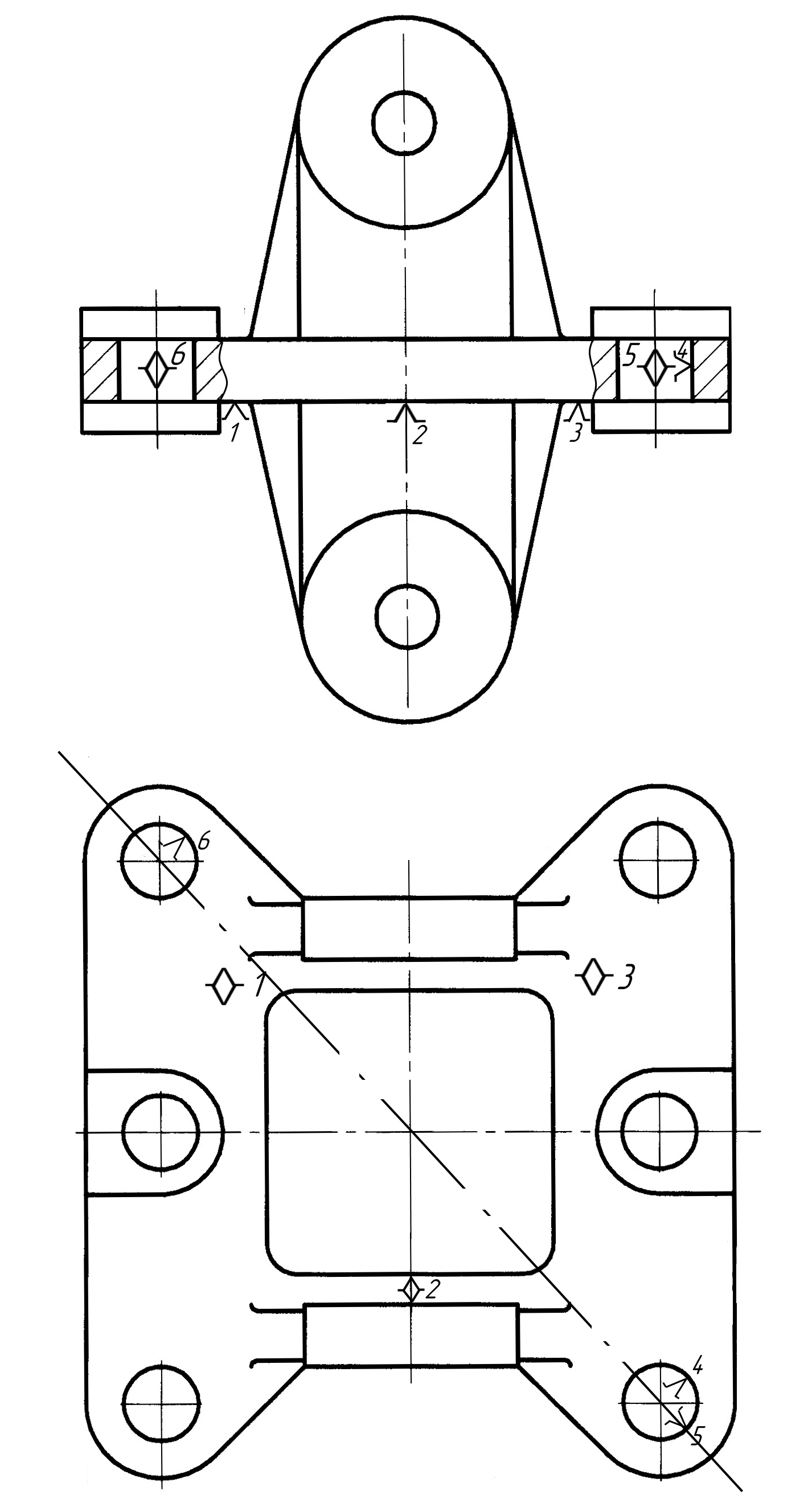

- •5. Конструктивная схема приспособления

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и силы сопротивления резанию

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении.

- •Эскиз детали

- •Анализ исходных данных

- •5. Конструктивная схема

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и сил сопротивления резанию.

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении

- •Приложение 1 Условные обозначения опор, зажимов и установочных устройств, соответствующие гост 3.1107-81, и число лишаемых ими степеней свободы заготовок

- •Экономическая точность, соответствующая различным методам обработки

- •Основные расчетные схемы для определения необходимой силы зажима

- •Схемы базирования и установки заготовок в приспособлениях и на станках

9. Описание установки приспособления на станке и заготовки в приспособлении.

ПРИМЕР ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ

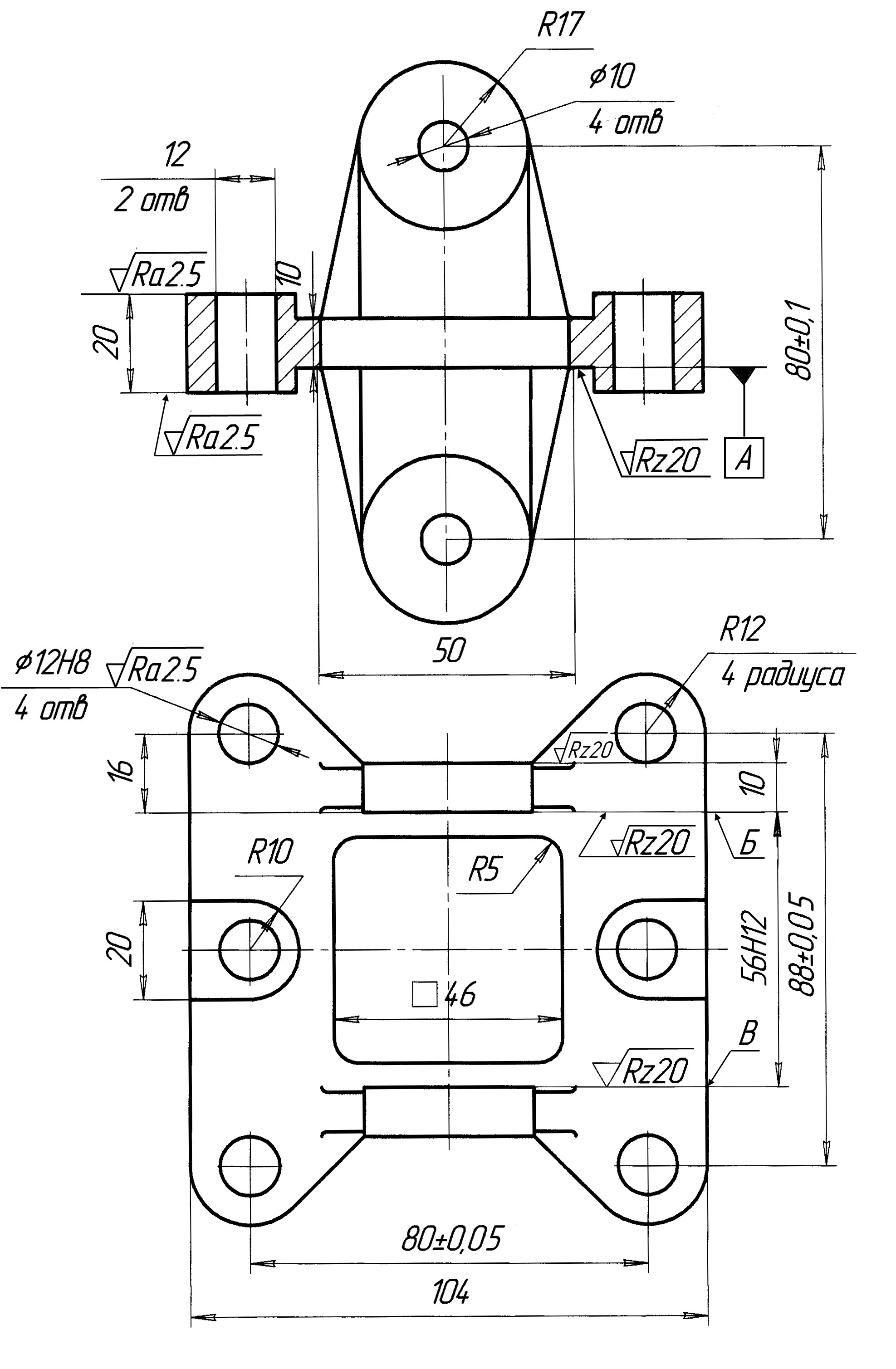

Эскиз детали

Анализ исходных данных

На горизонтально-фрезерном станке 6Т82Г производится обработка заготовки из стали ЗОХГСА, в = 550 МПа.

При обработке необходимо получить размеры 56Н12, 10 мм при этом обеспечив заданный допуск перпендикулярности поверхностей Б, В относительно поверхности А.

Конструкция детали состоит из стандартных и унифицированных элементов, для обработки которых применяются унифицированные технологические процессы, универсальное оборудование, стандартные мерительный и режущие инструменты.

Заготовка - штамповка.

Применение такого вида заготовок снижает себестоимость детали в связи со снижением объема механической обработки и рационального использования материала за счет уменьшения величины припуска на механическую обработку.

Размеры и поверхности детали имеют экономически и конструктивно обоснованные точности и шероховатости, обусловленные областью применения детали. Форма и размеры детали соответствуют требованиям технологии изготовления, хранения и транспортирования.

Необходимо разработать схему базирования, схему установки, конструктивную схему приспособления. Сделать расчет приспособления на точность и определить допуск на размер приспособления, проставляемый на сборочном чертеже приспособления и обеспечивающий выполнение требований чертежа к перпендикулярности обрабатываемых поверхностей относительно основания детали. Рассчитать зажимные элементы приспособления в соответствии с конструктивной схемой приспособления.

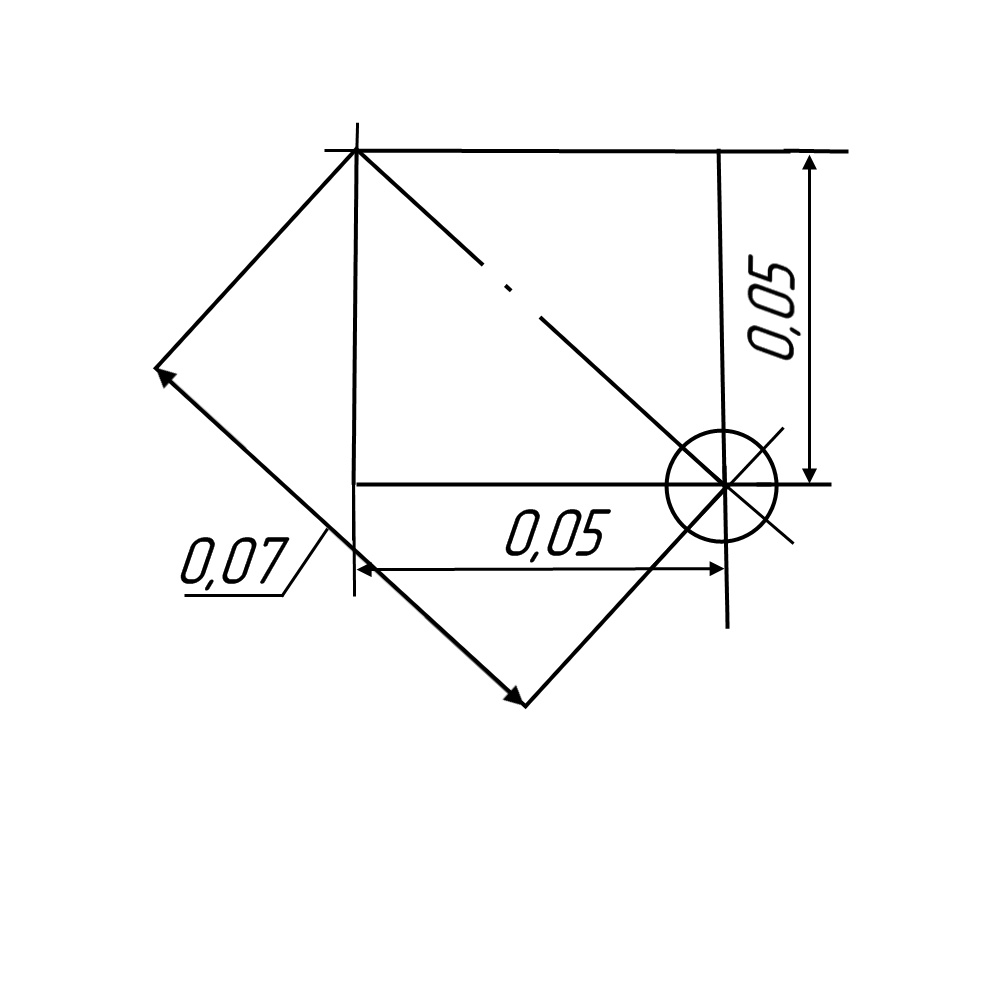

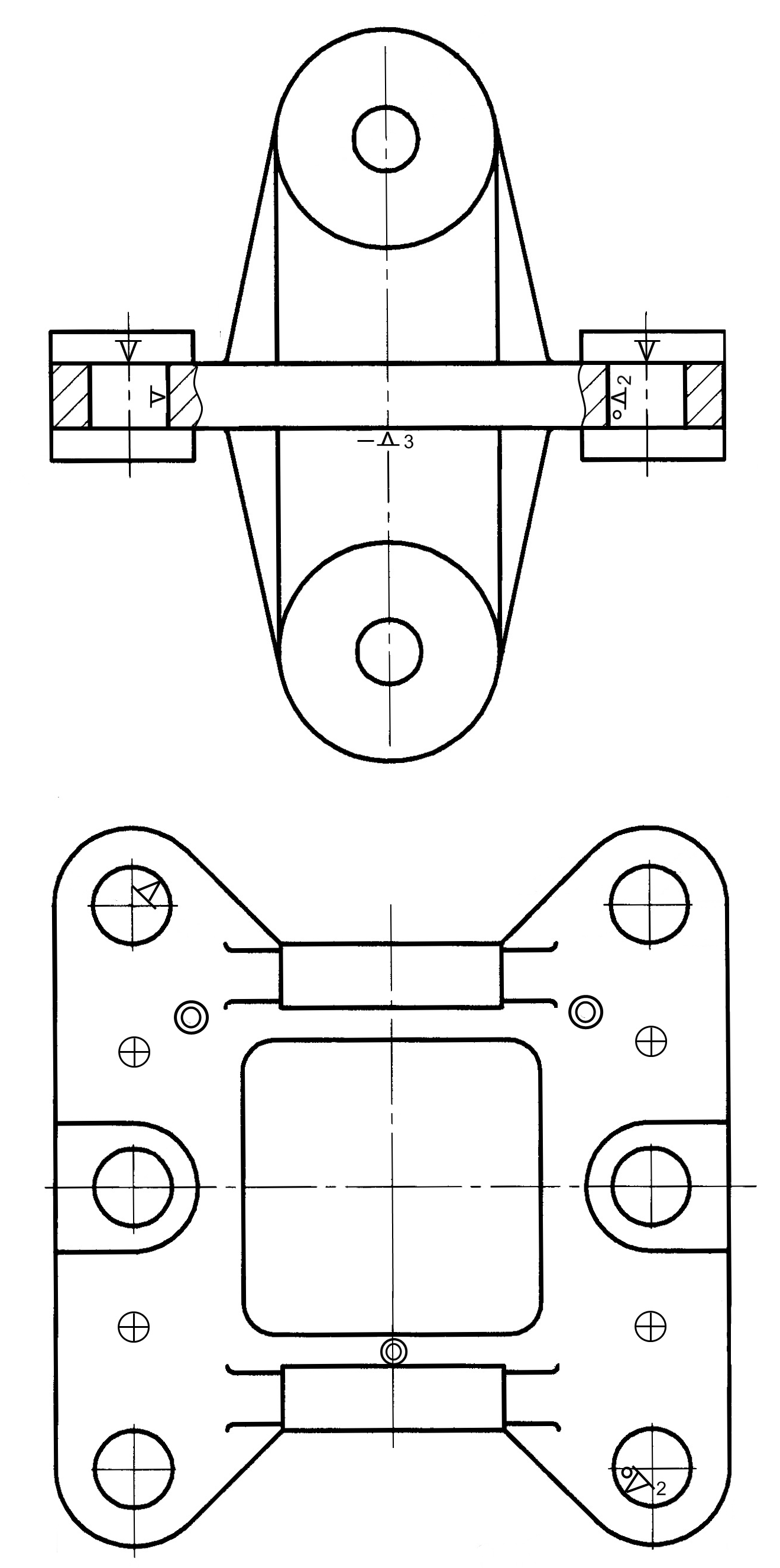

Схема базирования

1, 2, 3 – установочная базирующая поверхность;

4, 5 – центрирующая (двойная опорная) поверхность;

6 – опорная поверхность.

Диаметр отверстий – 12Н8 (+ 0,027)

Схема установки

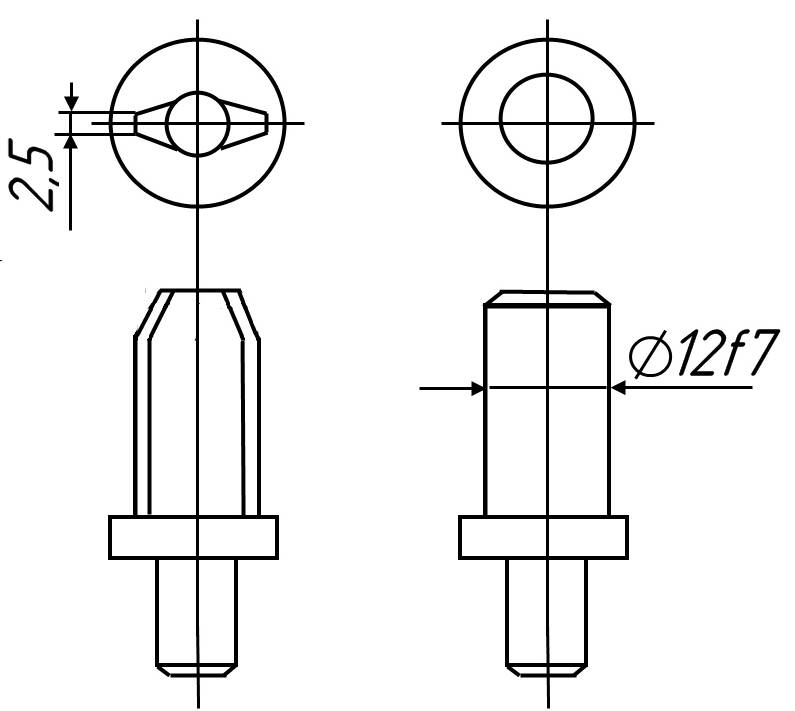

Диаметр

установочных пальцев -

![]()

Расчет приспособления на точность будет производиться по параметру неперпен-дикулярности обрабатываемых поверхностей относительно основания детали. Допуск неперпендикулярности Т = 0,08мм.

Допустимая погрешность установки заготовки в приспособлении при выбранной схеме базирования [у]:

![]()

где Т =0,8 мм - допуск выдерживаемого параметра;

К - поправочный коэффициент:

К = 0,5 - для размера 8-го квалитета;

тс = 0,06 - погрешность технологической системы.

4.3 Фактическая погрешность установки заготовки у :

![]()

где б = 0 - т.к. заготовка устанавливается на плоскость без зазора.

3 = 0 - погрешность закрепления может быть принята равной нулю, т. направление сил зажима перпендикулярно установочной базирующей поверхности.

Проверяем условие: у [у] ; 0 < 0,074

Условие выполняется, принимаем выбранные схемы базирования и установки.

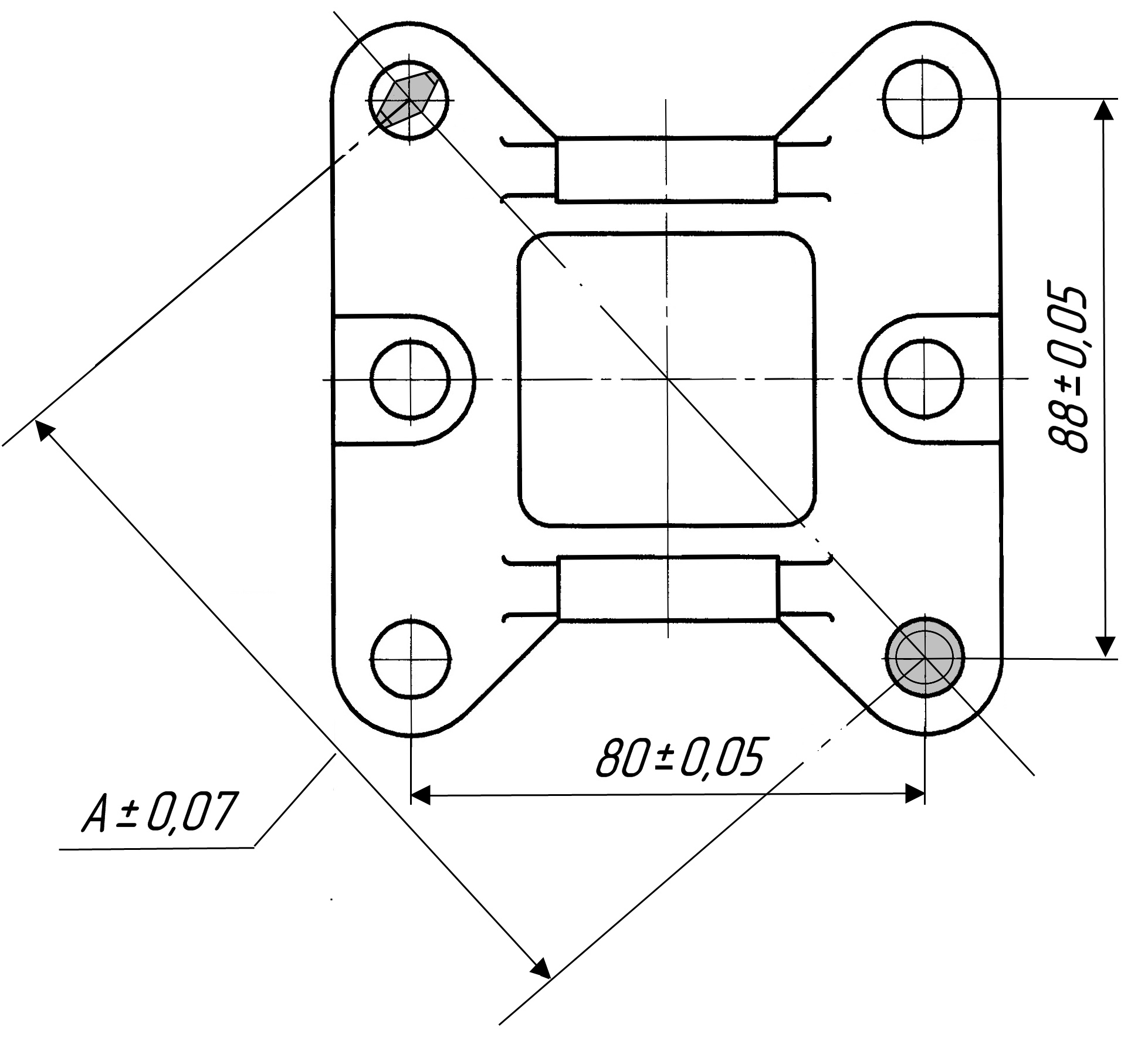

4.4 Проверка возможности установки детали на 2-а пальца.

Условие установки заготовки на 2 цилиндрических пальца:

![]()

где S1min, S2min - минимальные зазоры в сопряжениях «палец - отверстие»;

0, П - отклонение межцентровых размеров отверстий заготовки (0) и пальцев (П).

4.4.1 При установке заготовки на два пальца, расположенные под углом относительно центрального паза стола станка, необходимо провести расчет величины допуска на размер между отверстиями в детали, на которые устанавливается заготовка, и пальцами в приспо-соблении.

Согласно эскизу детали размеры между отверстиями, на которые устанавливается деталь - 80 ± 0,05мм, 88 ± 0,05мм.

Следовательно:

|

|

Соответственно отклонение на размер между пальцами в приспособлении:

![]()

4.4.2 Минимальные зазоры, возникающие между пальцами приспособления и отвер-стиями в заготовке:

S1min = S2min = 12,027 - 11,984 = 0,043мм.

4.4.3 Проверяем условие установки:

![]()

![]()

0,086 < 0,112

Условие установки не выполняется.

4.4.4 Вместо одного цилиндрического пальца используем срезанный палец с шириной дуги b = 2,5мм. Тогда

![]()

![]()

0,249 > 0,112

Условие установки выполняется.

Эскизы установочных элементов