- •Сборник контрольных заданий по дисциплине технологическая оснастка

- •Контрольная работа

- •2. Анализ исходных данных.

- •5. Конструктивная схема приспособления

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и силы сопротивления резанию

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении.

- •Эскиз детали

- •Анализ исходных данных

- •5. Конструктивная схема

- •6. Расчет приспособления на точность

- •7. Расчет режима резания и сил сопротивления резанию.

- •8. Расчет зажимных элементов приспособления

- •9. Описание установки приспособления на станке и заготовки в приспособлении

- •Приложение 1 Условные обозначения опор, зажимов и установочных устройств, соответствующие гост 3.1107-81, и число лишаемых ими степеней свободы заготовок

- •Экономическая точность, соответствующая различным методам обработки

- •Основные расчетные схемы для определения необходимой силы зажима

- •Схемы базирования и установки заготовок в приспособлениях и на станках

Ульяновский авиационный колледж

«Утверждаю»

Зам. директора по УР

_____________Г.В. Знаенко

«____»______________200__г.

Сборник контрольных заданий по дисциплине технологическая оснастка

для студентов заочной формы обучения

Специальность 151001 «Технология машиностроения»

Рассмотрено и одобрено на заседании ЦМК технологических дисциплин Протокол № 6 от 13.01.2010 г. Председатель ЦМК _________________ Парменова О.Б. |

Автор-составитель ________________Садыкова О.И. «______»_____________20__ г. |

Дисциплина «Технологическая оснастка»

для студентов заочной формы обучения специальности 151001

Контрольная работа

ВВЕДЕНИЕ

Качество и точность обрабатываемых поверхностей детали в значительной степени обеспечиваются используемой при обработке технологической оснасткой.

К технологической оснастке относятся: приспособления, режущий, мерительный и вспомогательный инструменты, контрольные приборы и другие.

В общем объеме технологической оснастки станочные приспособления занимают более 60% трудоемкости.

К конструкции станочных приспособлений предъявляются следующие основные требования:

Обеспечение заданной точности обработки заготовки на данной операции.

Получение высокой производительности при обработке заготовки и экономической эффективности от применения приспособления.

Выполнение условий эксплуатации: соблюдений всех правил охраны труда, обеспечение удобства установки и снятия заготовки, обслуживания приспособления и др.

Выполнение данной контрольной работы позволит студентам обобщить и систематизировать знания по конструированию станочных приспособлений и выполнению основных расчетов, обеспечивающих точность и надежность спроектированного приспособления в эксплуатации.

ЗАДАНИЕ

Выполнить расчет на точность и рассчитать зажимные элементы приспособления, проектируемого на основную операцию технологического процесса изготовления детали заданной для курсового проектирования по дисциплине «Технология машиностроения».

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Контрольная работа должна содержать следующие разделы:

1. Эскиз обрабатываемой детали.

Эскиз выполняется на формате А4 или A3.

2. Анализ исходных данных.

Приводится обозначение используемого оборудования, указывается марка материала заготовки.

Перечисляются основные размеры, получаемые на данной операции и требования к параллельности, перпендикулярности и т.п. обрабатываемых поверхностей.

Проводится анализ конструкции детали с точки зрения применения унифици-рованных технологических процессов, универсального оборудования, стандартных режущих и мерительных инструментов.

Указывается вид, используемой заготовки и описываются ее преимущества перед другими видами.

Дается характеристика поверхностей и размеров детали с точки зрения оптимальных требований по точности и шероховатости с учетом области ее применения.

Приводится краткий перечень работ, выполняемых в данной контрольной работе.

3. Схема базирования заготовки на выполняемой операции.

Схема базирования выполняется с соблюдением пропорций детали или в масштабе. Обрабатываемые поверхности выделяются цветной или жирной линией. Указываются размеры базирующих поверхностей и основной размер или параметр детали, по которому будет производиться расчет приспособления на точность. Идеальные опорные точки обозначаются символами

-

для вида сбоку и

-

для вида сбоку и

- для вида сверху. Рядом с символом

ставится цифра, обозначающая порядковый

номер опорной точки.

- для вида сверху. Рядом с символом

ставится цифра, обозначающая порядковый

номер опорной точки.Рядом со схемой базирования:

указываются точки (номера), обозначающие соответствующую базирующую поверхность.

приводятся размеры базирующих поверхностей с указанием отклонений.

4. Схема установки (условное изображение приспособления на технологическом эскизе).

Процесс установки заготовок в приспособлениях или на станках состоит из их базирования и закрепления.

4.1 На схеме установки вместо теоретической схемы базирования на эскизе должны быть нанесены условные обозначения опор, зажимов, и установочных устройств, соответствующих ГОСТ 5.1107-81 (приложение 1).

Для упрощения эскиза раздельное изображение нескольких одноименных опор или опорных точек, расположенных на одной базирующей поверхности, для вида сбоку может быть заменено одним символом с указанием справа от него количества одноименных опор, необходимых для ориентировки данной поверхности в виде:

|

- |

плоская поверхность, лишающая заготовку 3-х степеней свободы; |

|

- |

цилиндрическая поверхность (оправка) лишающая заготовку 4-х степеней свободы; |

|

- |

цилиндрическая поверхность (короткий палец) лишающая заготовку 2-х степеней свободы; |

|

- |

призматическая поверхность, лишающая заготовку 4-х степеней свободы. |

Обозначения опор для вида сверху наносятся на эскизах отдельно друг от друга в соответствии с принятым их размещением.

Установленная и закрепленная в приспособлении заготовка должна быть лишена всех 6-ти степеней свободы в отличие от базирования заготовки, когда на нее накладывается различное число связей, и она лишается трех, четырех, пяти или шести степеней свободы (схемы неполного базирования).

В случае установки заготовки на пальцы, оправку и т.п. приводятся посадочные размеры установочных элементов (диаметры пальцев, оправки и т.п.) с указанием отклонений.

Определяется возможность установки заготовки в соответствии с принятыми схемой базирования и схемой установки.

Выбирается (или назначается преподавателем - руководителем проекта) параметр или размер по которому будет производиться расчет приспособления на точность.

Рассчитывается допустимая погрешность установки заготовки в приспосо-блении при выбранной схеме базирования [у] с учетом влияния схемы базирования на параметр или размер по которому будет производиться расчет приспособления на точность.

![]()

где Т - допуск выдерживаемого параметра;

К - поправочный коэффициент:

К = 0,5 - для размера 8-го квалитета и выше,

К = 0,7 - для 7-го квалитета и точнее;

тс - погрешность технологической системы (средняя экономическая точность обработки), приложение 2.

4.3.3 Рассчитывается фактическая погрешность установки заготовки у с учетом влияния погрешности базирования на параметр или размер, по которому будет произво-диться расчет приспособления на точность.

![]()

где б - погрешность базирования;

3 - погрешность закрепления.

Погрешность закрепления будет минимальной (можно принять 3 = 0 при направлении зажимного усилия в направлении, перпендикулярном технологической установочной базе).

Схема установки принимается при соблюдении условия:

![]()

Если данное условие не соблюдается, то необходимо изменить:

или схему базирования,

или конструкцию приспособления (собственно конструкцию приспособления или ужесточить размеры базирующих элементов приспособления),

или простановку операционного размера.

4.3.4 При установке заготовки на плоскость и два пальца проводится проверка условия установки детали на 2-а пальца.

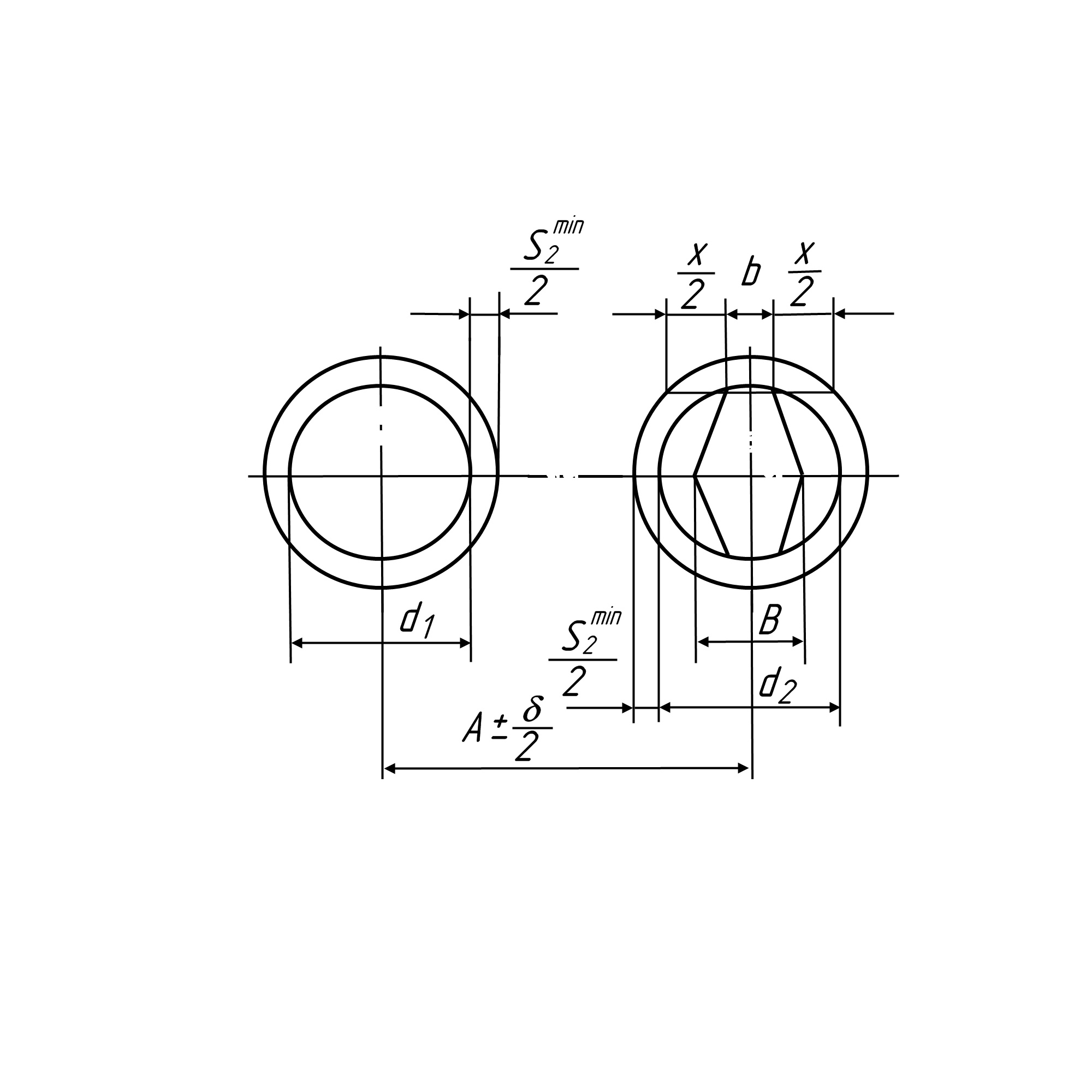

Условие установки на 2 цилиндрических пальца:

![]()

где S1min, S2min - минимальные зазоры в сопряжениях «палец - отверстие»;

0, П - отклонение межцентровых размеров отверстий заготовки (0) и пальцев (П).

ПРИМЕР РАСЧЕТА: А = 250мм - номинальный размер; А = 250 ± 0,04 - по пальцам в приспособ-лении; А = 250 ± 0,03 по отверстиям в заготовке; D1 = 16H7(+0,018) - диаметр первого отверстия; D2 = 20Н7(+0,021) - диаметр второго отверстия;

|

|

Решение:

![]()

![]()

0 = ± 0,03 = 0,06 mm

П = ± 0,04 = 0,08 mm

![]()

0 + П = 0,06 + 0,08 = 0,14 mm

0,036 < 0,14

Условие

![]() не

выполняется.

не

выполняется.

Один из цилиндрических пальцев заменим срезанным пальцем b = 3 мм.

Зазор S2min увеличивается до величины «X».

![]()

![]()

0,149 > 0,14

Условие установки детали на два пальца - цилиндрический и срезанный выполняется. Установка возможна.