- •Isbn 5-256-00060-8.

- •1.1. Основные функции конструкций рэа

- •1.2 Конструктивно-технологические и эксплуатационные требования к конструкции рэа

- •7.3. Тенденция развития рэа

- •1.4. Принципы компоновки рэа на микросхемах

- •Глава 2

- •2.1. Основные конструктивные уровни, термины

- •Рпс. 2 1. Микросборка в корпусе

- •2.2. Система базовых несущих конструкций модулей рэа

- •Глава 3

- •3.1. Методы изготовления печатных плат

- •7 2 3 4 Рис. 3.1. Односторонняя печатная плата:

- •3.2. Параметры конструкций печатных плат

- •Глава 4

- •4.1. Компоновка герметичных ячеек и блоков

- •Ной мсб на металлическое осно- бескорпусные мсб вание:

- •Piic. 4.9. Герметичная ячейка с бескорпуснымп мсб

- •4.2. Герметизация блоков

- •0,5 1,5 4,5 3—10 10—30 30—60 Не менее 0,5 Не менее

- •4.3. Конструкции ячеек с применением микросхем

- •Ряс. 4.35. Ячейка с микрокорпусами

- •Глава 5

- •5.1. Рациональный выбор несущих конструкций

- •ЬТаблица 5.2. Характеристики различных профилей

- •Струкции передних панелей блоков

- •77 Таблица 5.4. Значения коэффициента а

- •Для сопряжения стержневых деталей каркасов и рам необходимо вводить косынки, которые значительно повышают жесткость последних.

- •5.2. Направляющие в несущих конструкциях

- •5.3. Герметизация

- •5.4. Элементы заземления и экранирования

- •8 Рис. 5.25. Разборные элементы заземления:

- •1 Наведенные токи 1 13 14

- •5.5. Элементы коммутации

- •6.1. Выбор варианта базовой конструкции ячейки

- •6.4. Элементы электрических соединений и фиксации

- •6.5. Базовые несущие конструкции ячеек

- •6.6. Унифицированные базовые несущие конструкции первого уровня

- •Глава 7

- •7.1. Общие требования к компоновке блоков

- •7.2. Компоновочные схемы и конструкции блоков

- •— Ячейка с розеткой соединителя снп34;

- •— Стяжка; 3 — задняя панель; 4—направляющая

- •— Ячейка с розеткой соединителя снп34;

- •— Вилка соединителя снп34; 3 — задняя панель; 4 — направляющая; 5 — кронштейн; 6 — планка

- •Глава 8

- •Глава 9

- •9.2. Виды систем охлаждения, применяемых в рэа

- •9.3. Теплофизическое конструирование рэа

- •Глава 10 методика расчета технологичности конструкций ячеек, блоков и шкафов

- •10.1. Технологичность конструкции

- •Рабочая документация

- •Рабочая документация

1.2 Конструктивно-технологические и эксплуатационные требования к конструкции рэа

Защита от воздействия окружающей среды. Все факторы окружающей среды, действующие на РЭА, можно разделить на климатические и механические. Климатические факторы окружающей среды характеризуются влиянием на РЭА температуры, повышенной влажности, атмосферного давления, пыли и песка, радиации. К механическим воздействиям окружающей среды относятся вибрация, удары, линейное ускорение, транспортирование. Параметры окружающей среды для различных видов РЭА указываются непосредственно в ТУ на разработку этой аппаратуры.

Влияние температуры. Температура воздуха на земле зависит от географических координат местности, времени года и суток, высоты над уровнем моря. Изменение температуры окружающей среды приводит к изменению состояния как металлических, так и неметаллических деталей аппаратуры.

Известно, что при нагревании или охлаждении двух стержней одинаковой длины L, но изготовленных из различных материалов, относительная длина их (в миллиметрах) изменится на Alt = L(ai— —аг) (t±20°), где ai и a2 — коэффициенты линейного расширения материалов стержней; t — предельные значения температуры окружающей среды.

В результате этого в конструкциях возникают дополнительные напряжения, вызывающие деформацию деталей, ослабление крепления деталей и узлов, появление дополнительных погрешностей из-за увеличения зазоров в сопрягаемых деталях, разрушение паяных швов, и, как следствие, нарушение герметизации. Защитить полностью РЭА от изменения температуры не представляется возможным, поэтому выбор материалов и конструкции должен производиться с учетом всех последствий влияния изменений температуры.

Влияние повышенной влажности. Влажность атмосферного воздуха изменяется в широких пределах и зависит от характера климата, рельефа местности и близости водной среды. Она выпадает в виде росы, тумана, дождя, инея и града. Снижение температуры воздуха в замкнутом объеме приводит к увеличению относительной влажности и даже к выпаданию росы.

Детали несущих конструкций изготовляют из различных металлических и изоляционных материалов, на которые повышенная влажность действует отрицательно. Разрушение металлов и сплавов из-за химического и электрохимического воздействия внешней среды называется коррозией. Особенно сильное разрушение- происходит при электрохимическом воздействии, т. е. при наличии влаги. Для защиты деталей несущих конструкций от коррозии не

обходимо применять металлы и сплавы, которые не подвергаются коррозии (нержавеющие стали, титановый сплав и др.), или наносить на них защитные металлические, неметаллические и лакокрасочные покрытия. Основные требования к выбору защитных, за- щитно-декоративных металлических и неметаллических покрытий регламентируются ГОСТ 9.303—84. Классификация лакокрасочных покрытий по внешнему виду и условиям эксплуатации устанавливается ГОСТ 9.032—74.

Влага, проникая в поры, трещины и капилляры изоляционных материалов, вызывает уменьшение объемного сопротивления, рост диэлектрических потерь и увеличение диэлектрической проницаемости последних. Поэтому изоляционные детали несущих конструкций необходимо изготавливать из негигроскопичных материалов или пропитывать детали негигроскопичными материалами.

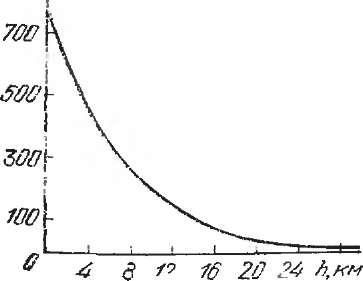

Влияние пониженного атмосферного давления. С увеличением высоты атмосферное давление снижается. Значение атмосферного давления воздуха на различных высотах показано на рис. 1.2.

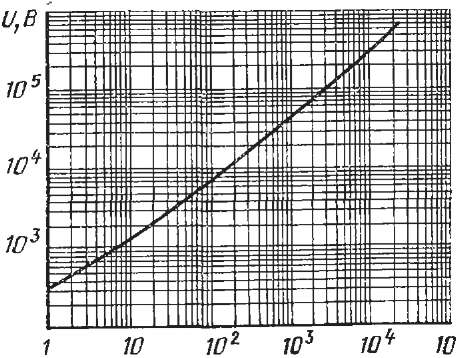

Пробивное напряжение воздуха U характеризуется произведением давления р на расстояние h между электродами (закон Па- шена). Графическая зависимость между U и произведением ph показана на рис. 1.3. Пользуясь графиком, найдем пробивное напряжение для расстояния h=0,5 см при давлении р = 760 и 40 мм рт. ст., которые будут 12 000 и 1200 В соответственно, т. е. пробивное напряжение уменьшается в 10 раз.

Следовательно, зазоры между

токонесущими деталями, находящимися

в негерметизированных устройствах и

работающими при пониженных давлениях,

приходится увеличивать по сравнению

с зазорами в аппаратуре, работающей

при нормальном давлении. Пониженное

атмосферное давление способствует

испарению некоторых составляющих

смазок, лаков и других материалов.

Кроме того, при низком давлении снижается

плотность воздуха, что ухудшает

условия охлаждения аппаратуры.

Рис.

1.2. Атмосферное давление воз- Рис. 1.3.

Значения пробивного на- Духа на различных

высотах пряжения от произведения

ph

рИ,пм

мм рт.

ст.

Phi

ИМ

лг ст

з

Часто узлы и блоки, используемые при пониженных давлениях, герметизируют. iB них сохраняется нормальное внутреннее давление воздуха при подъеме на высоту. Вследствие образующейся разности между внутренним и внешним давлениями, достигающей при больших высотах значения, близкого к 1 атм, могут появиться значительные деформации стенок кожуха. В результате этих деформаций возникают трещины, что нарушает герметизацию, а также увеличение габаритов кожухов, которые могут повредить близко расположенные устройства.

Влияние пыли и песка. Пыль состоит из мелких и твердых частиц, равномерно распределенных в воздухе. Эти частицы тяжелее воздуха, поэтому они медленно осаждаются на поверхности и легко проникают всюду через неплотные соединения и мелкие отверстия.

Пыль и песок, проникая в блоки аппаратуры, попадают на смазку подвижных элементов, что приводит к увеличению моментов вращения и усилий на перемещения, к ускорению износа и заеданию. Пыль, оседая на поверхность деталей, благоприятствует конденсации влаги, что усиливает коррозию металлов и сплавов и ухудшает изоляционные свойства материалов. Пыльная поверхность изоляционных материалов снижает поверхностное сопротивление на несколько порядков и уменьшает напряжение поверхностного пробоя.

Песок и крупные частицы пыли при сильном ветре могут повредить поверхность наружных деталей аппаратуры. Для защиты от песка и пыли в конструкциях радиоаппаратуры необходимо предусматривать соответствующие уплотнители.

Влияние радиации. Радиоаппаратура, находясь под воздействием прямых солнечных лучей, может сильно нагреваться, что вызывает такие же изменения в ней, что и при температурных воздействиях. Ультрафиолетовые излучения солнца вызывают химические изменения в ряде изоляционных материалов. Некоторые типы пластмасс меняют свой цвет, быстро стареют и становятся хрупкими. Лакокрасочные покрытия обесцвечиваются, растрескиваются и отслаиваются. Большинство металлов и керамических материалов под действием космической радиации практически не изменяет своих^ свойств. Неорганические материалы также очень слабо подвержены влиянию космической радиации.

Влияние вибрации. Вибрации подвержена аппаратура, устанавливаемая на автомобильном и железнодорожном транспорте, на кораблях, самолетах и ракетах. Например, на кораблях основная вибрация создается ходовыми винтами и главным двигателем, на самолетах и ракетах — тяговыми двигателями, встречным потоком воздуха и другими причинами.

Ускорение, действующее на РЭА, принято выражать в единицах ускорения силы тяжести g"=9,81 м/с2, тогда действующая перегрузка в единицах ускорения силы тяжести j=Af2/250, где А — амплитуда перемещения; f — частота колебания.

Бее детали и узлы радиоаппаратуры имеют определенную массу т, сосредоточенную в центре тяжести. В процессе вибрации эти детали и узлы получают определенные ускорения, в результате сила Р, приложенная в центре тяжести детали или узла, возникающая при ускорении, вызванном вибрацией, будет

P = mj. (1.1)

Под действием силы Р в деталях несущих конструкций могут возникать большие механические напряжения, которые могут привести к поломке последних. При вибрации (даже при малых уровнях вибрационных нагрузок) с течением времени возникают разрушения элементов конструкции за счет явлений усталости, которые при знакопеременных нагрузках проявляются больше, чем при статических. Особую опасность представляют вибрации, частота которых совпадает с собственными частотами деталей и элементов конструкции.

При воздействии вибрации ухудшается качество всех видов механических соединений. При длительном действии вибрации разбалтываются винтовые соединения, расшатываются заклепочные, а сварные — разрушаются. Происходит обрыв проводов и элементов, закрепленных за выводы. Контактные пружины реле, переключателей, а также плоские пружины элементов конструкции, представляющие собой консольные балки, при воздействии вибрации могут колебаться с определенной частотой, в результате возможны ложные срабатывания реле и переключателей или поломка пружин.

Влияние ударов. Удары возникают при приземлении самолета, при маневрировании вагонов железнодорожного транспорта, при падении приборов и т. д. В результате удара происходят колебания с большой амплитудой, действие которой и может вызвать значительные повреждения в аппаратуре, но благодаря демпфирующей способности упругих элементов они быстро затухают.

Части конструкций с большой сосредоточенной массой, особенно закрепленные консольно, из-за ударов смещаются со своих фиксированных мест или даже срываются с крепления. Удары, направления которых создают большие срезающие напряжения, разрушают сварные и заклепочные соединения. Элементы крепления деталей, выполненных из материалов, обладающих малой удельной вязкостью, например алюминиевое литье, керамика, некоторые пластмассы и др., при воздействии ударных нагрузок часто обламываются.

Влияние линейного и центробежного ускорения. При изменении скорости на прямолинейном участке движения или при криволинейном движении объекта, на котором установлена РЭА, последняя испытывает линейное или центробежное ускорение. Сила Р, приложенная в центре тяжести детали или узла, возникающая при действии указанных ускорений, также определяется по (1.1). Под действием силы Р в деталях несущих конструкций возникают значительные напряжения, которые могут привести к их поломке.

Влияние транспортирования. Радиоаппаратура до места эксплуатации транспортируется различными видами транспорта, вследствие чего она подвергается вибрационным и ударным воздействиям. Данные воздействия вызывают в РЭА такие же отрицательные явления, как и описанные выше.

Снижение массы и габаритов. Снижение массы и габаритов РЭА не является самоцелью, а служит средством для выполнения современных требований, предъявляемых к аппаратуре: расширение области применения; повышение функциональной сложности; повышение качества и надежности; улучшение эксплуатационных свойств и др.

Общий комплекс мероприятий, направленных на снижение массы и объема РЭА, получил название комплексная миниатюризация, основные положения которой следующие [7]: построение функциональной схемы РЭА с наибольшим использованием дискретных цифровых принципов, с заменой точных механизмов на электронные блоки; замена мощных выходных каскадов и сложных механических антенн на антенные фазированные решетки; максимальное применение микроэлектронной базы (ИС, БИС, СБИС, микропроцессоров и др.); интенсификация теплоотвода; широкое применение малогабаритных комплектующих изделий (разъемов, тумблеров, кнопок, сигнальных ламп, плоских кабелей и т. п.) и др. Теперь к этим мероприятиям необходимо добавить еще одно — минимизация массы несущих конструкций.

Снижение массы РЭА, устанавливаемой на подвижных объектах, позволяет получить экономический выигрыш в результате транспортирования уменьшенной массы на различных видах транспортных средств. Об основных методах снижения массы НК изложено в [4].

Технологичность конструкций. Технологичность конструкции является одним из важнейших параметров изделия. ГОСТ 14.205—83 дает следующее определение этому термину: «Совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготорке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта». Согласно этому стандарту различают технологичность конструкции заготовки, детали, сборочной единицы и по другим параметрам. Общие правила отработки конструкции изделия на технологичность устанавливаются ГОСТ 114.201—83.

Стандартизация и унификация. Стандартизация — установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех ^заинтересо- ванных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности (ГОСТ 1.0—85).

Л/Га I! Д cipi mjpivici J riuuyj iayi.liri-H_l_ti.riJJ Iiu ^шнда^шои-

ции устанавливающий комплекс норм, правил, требований к объект^ стандартизации и утвержденный компетентным органом. Стандарт разрабатывается на основе достижений науки, техники, передового опыта и должен предусматривать решения, оптимальные дия общества.

Стандарты в СССР подразделяются на следующие категории: государственные — ГОСТ, отраслевые — ОСТ, республиканские — РСТ, стандарты предприятий (объединений) — СТП. Стандарты являются обязательными в пределах установленной сферы их действия, Области и условий их применения. Разновидностями стандартизации являются ограничение (симплификация), типизация, агрегатирование и унификация.

Ограничение — сокращение общего количества типов из определенного ряда существующих объектов рассматриваемой совокупности. Ограничение уменьшает номенклатуру применяемых деталей, материалов, полуфабрикатов, комплектующих изделий и других разновидностей, увеличивая степень унификации, тем самым повышает эффективность разработки и производства.

Типизация — разработка типовых конструкций или технологических процессов иа основе общих для ряда изделий (процессов) технических характеристик. Типизация получила широкое распростраиеиие в промышленности как для стандартизации типовых изделий общего применения, так и для стандартизации типовых технологических процессов и испытаний. Примером типизации является создание различных электронных устройств иа основе базовых несущих конструкций.

Агрегатирование — расчленение и конструктивное оформление оС-щих узлов, пригодных для использования в различных изделиях в виде функционально законченных устройств, для изготовления которых может быть организовано специализированное производство. Предпосылкой агрегатирования является базовый метод конструирования РЭА, основанный на принципах функциональной и размерной взаимозаменяемости, схемной и конструкторской унификации [1, 2]. Унифицированные модули, микромодули, ИС, БИС, функциональные узлы и блоки, применяемые при базовом методе, образуют унифицированные функциональные устройства, позволяющие создавать большое число РЭА различного назначения.

Унификация — установление рационального числа как действующих, так и разрабатываемых разновидностей объектов одинакового функционального назначения или решения конкретной проблемы. Унификация является одним из основных этапов стандартизации, направленных иа сокращение номенклатуры объектов и, следовательно, на повышение их серийности и снижение трудоемкости производства. Унифицированные изделия имеют наиболее высокое качество.

Применение стандартизации в РЭА обеспечивает: минимальные затраты и сроки разработки новых видов РЭА; повышение надежности аппаратуры за счет применения унифицированных устройств, неоднократно проверенных в эксплуатации; сокращение стоимости изготовления из-за применения прогрессивных техноло- i i.ituiHA ujjuiAaanjD и шл|)<1щсни>1 номенклатуры приспосоОлейии, режущего и контрольно-измерительного инструмента.

Широкий охват РЭА унификацией и стандартизацией позволяет значительно увеличить число однотипных применяемых деталей, узлов, сборочных единиц и других устройств, что резко сокращает затраты на их изготовление. В табл. 1.2 показано снижение) себестоимости изделия за счет увеличения программы выпуска/[8].

Уровень стандартизации и унификации разрабатываемой РЭА определяется количественными показателями — коэффициентами стандартизации, унификации и повторяемости. i

Коэффициент стандартизации изделия /Сст.и рассчитывается по формуле: Кст.и= (-Ест+Дст)/(£+Д), где Е и £ст — общее количество и количество стандартных сборочных единиц в изделии; Д и Дет — общее количество (без учета стандартного крепежа) и количество стандартных деталей, не вошедших в сборочные единицы.

Коэффициент унификации /Су.и также определяется по указанной формуле, где вместо Ест и Д ст подставляются количества унифицированных сборочных единиц Еу и деталей Ду.

Коэффициент повторяемости Кп определяется по формуле: Кп = = 1—NHfNx, где Л/н — количество наименований типоразмеров сборочных единиц изделия и его деталей, не вошедших в состав сборочных единиц; >NS — общее количество сборочных единиц и деталей (без учета стандартного крепежа) в изделии.

При разработке новой РЭА необходимо стремиться к тому, чтобы рассмотренные выше коэффициенты стандартизации, унификации и повторяемости имели более высокие значения по сравнению с аналогичными коэффициентами существующей аппаратуры.

Электромагнитная совместимость. Усложнение РЭА, создание многофункциональных радиотехнических комплексов и сосредоточение большого числа аппаратуры в ограниченном объеме (радиорубка, кабина автомобиля, термоконтейнер искусственного спутника Земли и др.) вызывают проблему электромагнитной совместимости.

Электромагнитная совместимость (ЭМС) — это способность радиоэлектронной аппаратуры одновременно функционировать в

|

Таблица 1.2. Снижение себестоимости изделия при увеличении программы выпуска Увеличение программы выпуска, число раз |

1,05 |

1 .2 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

8 |

10 |

15 |

20 |

25 |

30 |

40 |

50 |

Снижение се- бестоимогтн изделия, % (без материалов) |

|

6 |

, 12 |

19 |

24 |

28 |

34 |

39 |

'47 |

50 |

56 |

60 |

62 |

64 |

67 |

70 |

реальных условиях эксплуатации с треоуемым качеством при воздействии на нее непреднамеренных радиопомех и не создавать недопустимых радиопомех другим радиоэлектронным аппаратам (ГОЦТ 23611—79).

Непреднамеренная радиопомеха — создаваемая источником искусственного происхождения, не предназначенная для нарушения функционирования радиоэлектронной аппаратуры. Радиопомехи бывают межсистемные и внутрисистемные. Межсистемная -— непреднамеренная радиопомеха, возникающая между РЭА разных радиосистем. Внутрисистемная — непреднамеренная радиопомеха, возникающая между РЭА одной системы.

Электромагнитные помехи (ЭМП) создают, прежде всего, передающие устройства РЭА, а также электротехнические устройства и электронные приборы, используемые в медицине и для научных исследований. Параметрами РЭА, влияющими на ЭМС, являются ширина полосы радиочастот, внеполосное, побочное, комбинационное, иитермодуляционное и паразитное радиоизлучения передатчиков и др.

Восприимчивыми к ЭМП являются приемные устройства, различные средства электронной автоматики и вычислительной техники и др. Параметрами РЭА, искажаемыми ЭМП, являются побочный канал приема, блокирование, частотная избирательность, перекрестное искажение, восприимчивость радиоприемников и др. Определение указанных параметров дано в ГОСТ 23611—79.

Широкое внедрение радиоэлектроники в различные сферы производства и потребления вызывает рост количества различной РЭА по экспоненциальному закону, что ставит проблему ЭМС на более высокий уровень. Однако разработчики и конструкторы не всегда принимают необходимые меры к обеспечению ЭМС аппаратуры и систем. Наиболее эффективные меры по обеспечению ЭМС должны приниматься иа самых ранних стадиях конструирования новой РЭА и отдельных ее элементах.

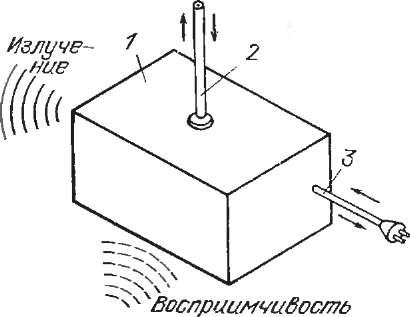

Помехи распространяются по проводам (ПП) и по эфиру — помехи излучения (ПИ).

Рис.

1.4. Электромагнитные помехи в радиоаппарате

Антенный ввод 2 может быть ИРП и ПРП, распространяемых по проводам н по эфиру. Кабель питания 3 также может быть ИРП или ПРП, распространяемых по проводам.

Для обеспечения ЭМС при конструировании любой РЭА)необ- ходимо обращать внимание на выбор и расположение отдельных блоков, узлов и устройств, а также на элементы самой конструкции. При компоновке блоков, узлов и устройств необходимо знать методы заземления, обоснование применения фильтров и(их характеристики, взаимное расположение и разнос блоков с) учетом ориентации электромагнитных полей, критичность с точки зрения ЭМС, взаимное экранирование и изоляцию. )

При разработке РЭА необходимо правильно выбирать металл, сортамент его, вид покрытия, секционность конструкции, методы установки и размещения узлов, а также правильно конструировать несущие конструкции, вентиляционные отверстия и устройства; элементы установки кнопок, переключателей, тумблеров, индикаторных ламп и других элементов, выходящих на переднюю панель; способы установки и заземления кабелей, разъемов и др.

Разработка новых НК с учетом ЭМС является достаточно сложной задачей, поскольку многие элементы их, особенно крепление обшивки, двери, передние панели, заглушки, крышки и т. п., требуют экспериментальной проверки. С применением БНК вопрос отработки ЭМС отпадает, поскольку они обладают определенным коэффициентом экранирования, который отработан и проверен на предыдущих этапах разработки.

Охраноспособность и патентная чистота. Ускорение научно- технического прогресса, являющегося важнейшей общенародной задачей, неразрывно связано с развернувшимся в стране мощным изобретательским и рационализаторским движением.

В современных условиях стоит задача создания новой техники на основе высокоэффективных и прогрессивных изобретений и открытий, что полностью относится и к разработке новых видов РЭА. Поэтому перед конструкторами РЭА стоит задача о правовой защите новых изобретений, закладываемых в аппаратуру, и о использовании в новой РЭА как отечественных, так и зарубежных научно-технических достижений.

Решение поставленной задачи производится: изучением существующего как отечественного, так и зарубежного патентного фонда с целью использования его в разрабатываемой РЭА; выявлением технических решений, впервые примененных в РЭА, которые обладают новизной, существенными отличиями и дают положительный эффект, т. е. являются охраноспособными (патентоспособными); проверкой патентной чистоты аппаратуры, направляемой в другие страны. Определение патентной чистоты осуществляется на основе патентных исследований, для чего производится экспертиза патентной чистоты с составлением патентного формуляра [9].

Конструкторы, постоянно изучая отечественный и зарубежный патентные фонды, берут из них новое, прогрессивное и создают новую РЭА и НК, отвечающие высоким современным требованиям. "В результате появляются новые технические решения на уровне изобретений, на которые выдаются авторские свидетельства.

Надежность. Под качеством продукции понимается совокуп- ностыее свойств, обусловливающая пригодность продукции для удовлетворения определенных потребностей в соответствии с ее назначением. Одним из свойств этой совокупности является надежность.

Надежность — свойство изделия сохранять во времени в установленных пределах все параметры, характеризующие способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования (ГОСТ 27.002—83). Надежность является сложным свойством, которое в зависимости от назначения изделия и условий его применения состоит из сочетаний свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность — свойство изделия сохранять работоспособное состояние в течение некоторого времени или некоторой наработки, под которой понимается продолжительность или объем работ.

Отказы по своему характеру делятся на внезапные и постепенные. Внезапный — отказ, характеризующийся скачкообразным изменением значений одного или нескольких заданных параметров изделия. Постепенный — отказ, характеризующий постепенным изменением указанных выше параметров. Внезапные отказы обусловливаются скрытыми технологическими, конструкторскими и другими дефектами, постепенные — старением элементов, воздействием окружающей среды и т. п. Внезапные отказы устраняют заменой отказавшего элемента или его ремонтом. Устранение постепенного отказа возможно заменой, ремонтом отказавшего элемента или регулировкой соответствующего параметра.

К элементам, для которых преобладающими являются внезапные отказы, можно отнести: электрорадиоэлементы, в том числе и интегральные схемы; элементы проводного монтажа; сварные, паяные или термокомпрессионные соединения; разъемы; печатные платы, металлизированные отверстия их и др.

Долговечность — свойство изделия сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Работоспособное состояние — это состояние изделия, при котором все параметры, характеризующие способность выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации. Предельное состояние такое, при котором Дальнейшее применение изделия по назначению недопустимо или нецелесообразно, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Для повышения надежности применяют следующие меры.

1. Резервирование — применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов. Резервирование бывает общее, при котором резервируемым элементом является изделие в целом, и раздельное, при котором резервируемыми являются отдельные элементы изделия или их группы.

Простота конструкции — основное требование, стоящее перед конструктором, гари котором: принципиальная, кинематическая или конструктивная схема любого устройства должна быть простой, исключающей какие-либо неоправданные звенья, а каждый элемент схемы должен прямо выполнять заданные функции; каждая сборочная единица и деталь в наиболее полной мере/должны отвечать своему функциональному назначению или совмещать в себе несколько функций; необходимо стремиться, чтобы в деталях было минимальное количество нерабочих поверхностей, не выполняющих никаких функций.

Надежная защита несущих конструкций и комплектующих элементов от воздействия внешней среды и внутренних перегревов.

Теоретические расчеты уровня надежности разрабатываемой РЭА, которые должны быть подтверждены экспериментальными данными.

Проведение всесторонних испытаний образцов, подтверждающих полную работоспособность изделия при различных воздействиях окружающей среды.

Важным свойством повышения долговечности ремонтируемой аппаратуры является ремонтопригодность.

Ремонтопригодность — свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

При отказе аппаратуры суммарное время восстановления работоспособного состояния будет складываться из выполнения следующих операций: обнаружение неисправности и отключение неисправного блока, устройства; разборка конструкции для обеспечения доступа к неисправному участку и отыскание неисправного элемента; восстановление его работоспособности; сборка разобранной конструкции; послеремонтная проверка, настройка и пуск изделия в работу. Следовательно, для обеспечения высокой ремонтопригодности необходимо стремиться к сокращению времени всех указанных операций, что во многом зависит от конструкции РЭА.

Важную роль в обеспечении высокой ремонтопригодности играют НК, поскольку они обеспечивают оперативный доступ к сменным узлам РЭА и удобство замены вышедшего из строя элемента с учетом наиболее неблагоприятных условий эксплуатации. Ремонтопригодность РЭА в значительной степени зависит от условий размещения ее на объекте, которое должно производиться с учетом всех факторов, способствующих успешной деятельности обслуживающего персонала.

Высокая ремонтопригодность самой РЭА характеризуется несложностью обслуживания, простотой и оперативностью операций восстановительного ремонта. Наибольшая оперативность доступа к сменным узлам достигается применением стоек и шкафов с секциями («этажами»), выдвигаемыми на телескопических направляющих, и блоков с ячейками, вставляемыми со стороны передней панели.

Повышение ремонтопригодности производится за счет применения роек, шкафов, корпусов приборов унифицированной конструкции с типовым расположением в них блоков, ячеек и других НК- $тому в полной степени отвечают БНК, которые находят широкое ^применение во многих отраслях промышленности при разработке РЭА.

Сохраняемость — свойство изделия сохранять показатели безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

В тактико-технические требования на разработку новой РЭА вносятся числовые значения свойств надежности, которые необходимо учитывать при разработке конструкции.

Эргономика и техническая эстетика. С широким развитием новой техники в условиях научно-технического прогресса возникла необходимость приведения в соответствие конструкции изделий, их производство и выполняемые ими функции с трудовыми характеристиками человека. Эти вопросы объединяет новая наука — эргономика.

Эргономика — это прикладная наука, которая изучает человека и его деятельность в условиях современного производства с целью оптимизации орудий, условий и процесса труда. Основным объектом исследования эрогономики является система человек — машина — производственная среда (ЧМПС). Соблюдение эргономических законов с самого начала разработки любого технического изделия гарантирует повышение культуры производства, удобство и эффективность человеческого труда, повышение потребительской ценности промышленной продукции. Задачи эргономического подхода к организации трудовой деятельности человека определяются повышением производительности труда, развитием личности и сохранением здоровья.

Современная эргономика в промышленности рассматривает ряд проблем, непосредственно связанных с системой ЧМПС. Ниже кратко рассмотрим те из них, которые относятся к конструированию НК РЭА. Комплекты РЭА обычно собираются из различных приборов, стоек, шкафов, которые бывают как с панелями управления, так и без них. В комплекты также входят различные пульты управления, которые компонуются из панелей управления. При создании аппаратуры первого вида необходлэдо проектировать и учитывать: рабочее место, постоянно обслуживаемое оператором; панели управления с органами управления и средствами отображения информации (СО); техническую эстетику. При разработке аппаратуры второго вида: рабочее место с учетом ремонтопригодности; техническую эстетику.

При проектировании пультов управления необходимо учитывать те же вопросы, что и при проектировании аппаратуры первого вида, которые рассмотрим ниже.

Рабочее место — это часть пространства, в котором человек осуществляет трудовую деятельность и проводит большую часть рабочего времени. Рабочее место, хорошо приспособленное к трудовой деятельности человека, правильно и целесообразно организованное в отношении пространства, формы и размера, обеспечивает ему удобное положение при работе и высокую производительность труда при наименьшем физическом и психическом напряжении. Рабочее место должно проектироваться с учетом антропометрических данных человека, положения его тела во время работы, рабочих движений и физических напряжений, возникающих в процессе трудовой деятельности. При этом необходимо напомнить, что точность движения в положении сидя у операторов больше, чем в положении стоя.

Промышленная антропометрия изучает взаимосвязи в системе «человек — машина — рабочее место», влияние размеров человеческого тела на эффективность труда и выдает проектировщикам данные, относящиеся к размерам человеческого тела. Поэтому конструктор, разрабатывая рабочее место оператора, должен прежде всего принимать во внимание основные размеры человеческого тела, т. е. иметь знания в области антропометрии.

Правильное положение тела во время работы такое, при котором достигается малая статическая утомляемость, положительно влияет на состояние здоровья, качество работы и повышение производительности труда. Рабочие движения человека с инструментом или элементом управления являются важнейшим фактором трудового процесса. Поэтому рабочее место человека и расположение на нем элементов управления должно обеспечивать физиологически удобные движения.

Промышленное оборудование должно разрабатываться с учетом физических способностей и возможностей. Рабочие операции не должны выполняться с избыточной силой. Сильно перегруженные мышцы быстро приводят к падению мышечной силы. Рука является органом, с помощью которого выполняется работа. Поэтому при проектировании ручных инструментов, в частности ручек, рукояток, черенков и т. д., необходимо обращать внимание на форму, размеры и материал последних.

При проектировании рабочего места для аппаратуры второго вида необходимо также учитывать максимальные углы обзора как снаружи, так и внутри нее и необходимые подходы к аппаратуре для обслуживания и ремонтных работ.

Панели управления являются неотъемлемой частью пультов управления и приборов, постоянно обслуживаемых оператором. Панели управления должны располагаться так, чтобы оператор мог видеть со своего рабочего места всю панель и ему было удобно выполнять все необходимые операции управления. Компоновка индикаторов и органов управления на панели должна соответствовать эргономическим принципам. Наиболее важным из них должна быть выделена на панели оптимальная зона. Поверхности панелей не должны быть блестящими, не должны отражать световые лучи и ослеплять оператора.

Органы управления предназначаются для передачи управляющих воздействий от оператора к машине и играют роль связующего звена между ними. Они классифицируются по: участию части тела в перемещении приводного элемента — ручные, ножные и др.; времени и частоте использования — постоянного, периодического или эпизодического действия; степени важности — основные, вспомогательные, аварийные; виду воздействия на орган управления — дискретные и непрерывные; характеру управляющих движений — линейные, поворотные, вращательные и смешанные; конструктивному исполнению — кнопки, клавиши, ручные переключатели, регуляторы, маховики, штурвалы, рычаги управления, педали и др.

Орган управления состоит из приводного элемента и исполнительной части. Приводный элемент предназначается для приведения в действие исполнительной части органов управления, которые бываю"" механического, электромеханического и других видов.

Размеры и формы приводного элемента рассчитываются в соответствии с размерами и формой тех частей тела человека, с которыми он соприкасается. При расчете конструктивных параметров приводных элементов следует исходить из вида управляющих движений, типа захвата и возможности минимизации прилагаемых усилий, заданного диапазона точности, быстродействия и надежности управляющего движения.

Средства отображения информации предназначаются для предъявления оператору данных, характеризующих состояние объекта управления или отдельных его параметров. Они классифицируются по: назначению информации — контрольные, предупредительные и аварийные; уровню динамичности — статические и динамические; числу операторов, пользующихся СО, — индивидуальные и коллективные; форме представления информации — шкалы приборов, таблицы, графики и диаграммы, символы, текст, сигнальные устройства, мнемосхемы, план-карта и др.

При проектировании СО важное значение имеют размеры знаков и шкал и оптимальная их компоновка. Для обеспечения хорошей читаемости знаков необходимо выдерживать оптимальные значения высоты знаков в зависимости от расстояния между оператором и знаками, оптимальные соотношения между элементами знака, а также интервалы между ними. Для обеспечения легкости и быстроты отсчета показаний по шкалам необходимо выдерживать оптимальные соотношения между размерами штрихов шкалы и указателя и расстоянием от шкалы до оператора, а также цветового контраста между обозначениями и фоном шкалы.

Техническая эстетика — наука, изучающая социально-культурные, технические и эстетические проблемы формирования гармоничной предметной среды, создаваемой средствами промышленного производства.

1ребования технической эстетики реализуются методами художественного конструирования, которые позволяют достигнуть: единства эстетического и функционально-технического решения оборудования; композиционного единства и гармонических форм всех элементов рабочего места; декоративности и гармоничности цветофактурного и цветотекстурного решения поверхностей в условиях определенного освещения (с учетом особенностей зрительного и тактильного восприятия); выразительности и декоративности объемных и накладных элементов (шильдиков, знаков и графических обозначений); высокого качества изготовления видимых элементов формы оборудования (сочленения, стыки, швы, элементы крепления и др.).

Форма прибора должна быть технически рациональной, простой, выразительной и экономически оправданной. С прибором, выполненным по законам технической эстетики, легче работать. Он вызывает к себе бережное отношение со стороны обслуживающего персонала, поэтому надежность такого прибора увеличивается. Для зрительного восприятия наиболее благоприятной является форма, у которой выдержаны- определенные соотношения размеров. Наиболее благоприятными считаются соотношения так называемого «золотого сечения», при котором большая часть отрезка является пропорциональной разнице между всем отрезком и его меньшей частью, т. е. А/В=В/(А—В) или £ = 0,618Л.

Во внешней отделке должны отсутствовать ничем не оправданные выступы и впадины, лишние изломы линий, случайные размеры, т. е. все то, что нарушает цельность формы. Петли, замки, головки винтов и т. п. должны быть скрыты внутри прибора или по своему конструктивному исполнению только подчеркивать эстетическое единство частного и общего.

Цвет и интенсивность его тона вызывают различные физиологические ощущения. Например, синие, голубые и зеленые тона успокаивают и вызывают чувство прохлады. Красные, оранжевые и желтые тона действуют возбуждающе и вызывают чувство теплоты. Голубые и зеленые тона создают ощущение большого пространства. Красные и коричневые тона, наоборот, уменьшают объем помещения и создают известный уют. Серый цвет считается нейтральным, вызывает наименьшую утомляемость зрения. Все это необходимо учитывать для создания современной РЭА и конструирования НК [10, 11].