- •Isbn 5-256-00060-8.

- •1.1. Основные функции конструкций рэа

- •1.2 Конструктивно-технологические и эксплуатационные требования к конструкции рэа

- •7.3. Тенденция развития рэа

- •1.4. Принципы компоновки рэа на микросхемах

- •Глава 2

- •2.1. Основные конструктивные уровни, термины

- •Рпс. 2 1. Микросборка в корпусе

- •2.2. Система базовых несущих конструкций модулей рэа

- •Глава 3

- •3.1. Методы изготовления печатных плат

- •7 2 3 4 Рис. 3.1. Односторонняя печатная плата:

- •3.2. Параметры конструкций печатных плат

- •Глава 4

- •4.1. Компоновка герметичных ячеек и блоков

- •Ной мсб на металлическое осно- бескорпусные мсб вание:

- •Piic. 4.9. Герметичная ячейка с бескорпуснымп мсб

- •4.2. Герметизация блоков

- •0,5 1,5 4,5 3—10 10—30 30—60 Не менее 0,5 Не менее

- •4.3. Конструкции ячеек с применением микросхем

- •Ряс. 4.35. Ячейка с микрокорпусами

- •Глава 5

- •5.1. Рациональный выбор несущих конструкций

- •ЬТаблица 5.2. Характеристики различных профилей

- •Струкции передних панелей блоков

- •77 Таблица 5.4. Значения коэффициента а

- •Для сопряжения стержневых деталей каркасов и рам необходимо вводить косынки, которые значительно повышают жесткость последних.

- •5.2. Направляющие в несущих конструкциях

- •5.3. Герметизация

- •5.4. Элементы заземления и экранирования

- •8 Рис. 5.25. Разборные элементы заземления:

- •1 Наведенные токи 1 13 14

- •5.5. Элементы коммутации

- •6.1. Выбор варианта базовой конструкции ячейки

- •6.4. Элементы электрических соединений и фиксации

- •6.5. Базовые несущие конструкции ячеек

- •6.6. Унифицированные базовые несущие конструкции первого уровня

- •Глава 7

- •7.1. Общие требования к компоновке блоков

- •7.2. Компоновочные схемы и конструкции блоков

- •— Ячейка с розеткой соединителя снп34;

- •— Стяжка; 3 — задняя панель; 4—направляющая

- •— Ячейка с розеткой соединителя снп34;

- •— Вилка соединителя снп34; 3 — задняя панель; 4 — направляющая; 5 — кронштейн; 6 — планка

- •Глава 8

- •Глава 9

- •9.2. Виды систем охлаждения, применяемых в рэа

- •9.3. Теплофизическое конструирование рэа

- •Глава 10 методика расчета технологичности конструкций ячеек, блоков и шкафов

- •10.1. Технологичность конструкции

- •Рабочая документация

- •Рабочая документация

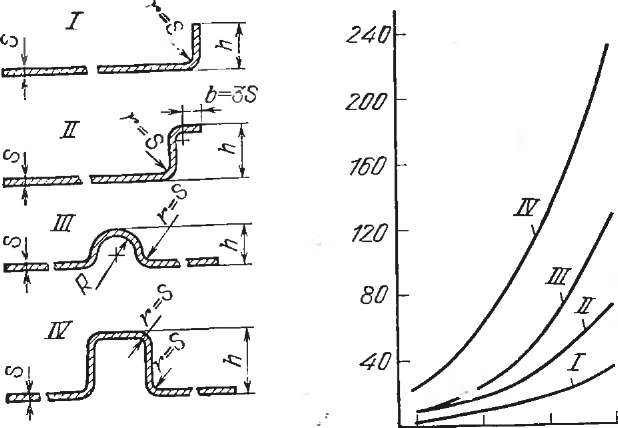

В листовых деталях необходимо вводить отбортовки, выдавки, ребра жесткости и другие элементы, повышающие жесткость. Если на листовой детали шириной 100 мм ввести отбортовки I и II (рис. 5.8,а) и выдавки III и IV, то момент инерции 1Х таких деталей в зависимости от высоты h отбортовок и выдавок по сравнению с моментом инерции листа увеличится от десятков до сотен раз (см. рис. 5.8,6, где кривые I—IV относятся к соответствующим профилям (рис. 5.8,а).

Для сопряжения стержневых деталей каркасов и рам необходимо вводить косынки, которые значительно повышают жесткость последних.

Необходимо напряжение изгиба в деталях заменять на напряжение растяжения — сжатия, вводя дополнительные стержни. Например, прогиб консольной балки 1, имеющий диаметр d (рис. 5.9,а), значительно уменьшится, если снизу подпереть ее стержнем 2 (рис. 5.9,6), который будет работать на сжатие. При этом диаметр стержня di уменьшится, а общая масса стержней 1 и 2 станет меньше массы стержня с диаметром d.

AQy

Рис.

5.8. Отбортовки и выдавки ■(«) и зависимость

AQy

от

их высоты ft

(б)

4

6 8 10 h,MM

?П\ I ■ I | |

S) В>

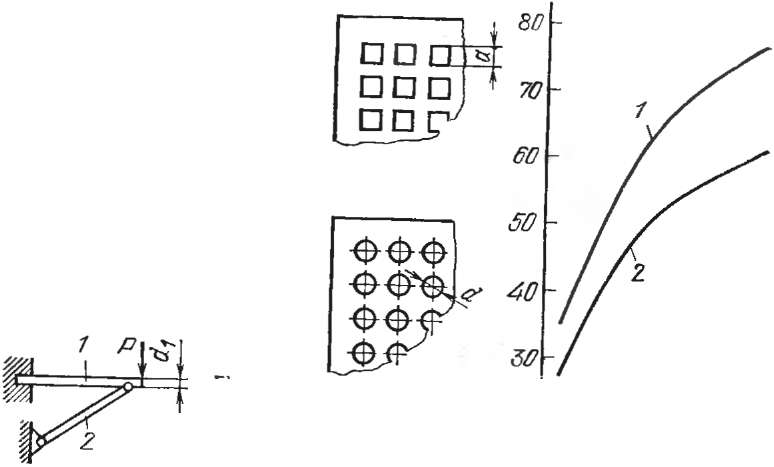

Рис. 5.10. Облегчающие отверстия (а и б) и зависимость ДQm от размеров облегчающих отверстий (в):

1 — для квадратных отверстий; 2 — для круглых отверстий

4. Необходимо широко применять гнутые профили проката, которые изготавливаются из листового материала и являются более экономичными яо мае» се по сравнению со стандартными профилями [4].

Выбор формы профилей деталей НК, несущих конструкций блоков и конфигураций передних панелей необходимо проводить с учетом их рациональных характеристик.

Облегчающие отверстия. Во все детали необходимо вводить облегчающие отверстия, выемки, проточки, чтобы изъять лишний материал, не несущий нагрузки. Часто в деталях РЭА, таких как кожуха, крышки, шасси, перегородки и другие, для снижения массы или улучшения охлаждения выполняют отверстия различной формы. На рис. 5.10,в показана зависимость выигрыша AQm. массы листовых деталей от введения облегчающих отверстий раз* личных размеров, где а — размеры квадратного отверстия (рис. 5.10,a) a d — диаметр круглого отверстия (рис. 5.10,6). Из рис» 5.10,в видно, что выигрыш AQm составляет от 28 до 78%.

Выбор материалов. Материалы НК необходимо выбирать с учетом удельных прочности и жесткости или обобщенного коэффициента [25]. Удельная прочность определяется из выражения <jw=oo,2/p, где со,2 — условный предел текучести, представляющий собой напряжение, вызывающее в испытываемом образце остаточную деформацию 0,2%; р — плотность материала.

Рис.

5.9. Замена изгиба балки сжатием

|

Таблица 5.5. Показатели прочности и жесткости различных материалов Материалы |

а0 2, МПа |

Я-103, МПа |

р, г/см3 |

СТУД |

яуд-ю> |

Кос-«>• |

Стали углеродистые |

200—500 |

200 |

7,85 |

63,7 |

25,4 |

162 |

Стела легированные |

600—1200 |

152,8 |

388 |

|||

Титановые сплавы |

600—1200 |

115 |

4,5 |

266 |

25,5 |

678 |

Алюминиевые сплавы |

250—450 |

70 |

2,8 |

160 |

25 |

400 |

Магниевые сплавы |

150—250 |

40 |

1,8 |

138 |

22,2 |

306 |

Стеклопластик |

270—400 |

30 |

1,8 |

222 |

16,6 |

368 |

Коб=аулЕуД — ао,2Е/р2. Значения указанных показателей для различных материалов приведены в табл. 5.5.

При выборе материала деталей, работающих на прочность, необходимо пользоваться значениями оуд, работающими на жесткость— £уд. Поскольку значения £уд для ряда материалов отличаются незначительно, при выборе материалов необходимо пользоваться обобщенным коэффициентом Коб, который характе-

Таблица

5.6. Масса различных покрытий |

Условия |

Гальванические покрытия |

Лакокрасочное покрытие |

Масса гальванического и лакокрасочного покрытия по отношению к массе материала, % |

|||

Материал |

эксплуатации по гост 14007—68 |

Вид покрытия |

Масса покрытия по отношению к массе материала, % |

Вид покрытия |

Масса покрытия по отношению к массе материала, % |

||

Стали углеродистые |

Ж, ож С, Ж |

Кадмиевое Никелевое Серебряное |

6,6 9,6 10,2 |

|

1.5 |

8,1 11.1 11,7 |

|

Титановые сплавы |

Ж, ОЖ |

Серебряное |

8 |

Эмаль МЛ-12 с подслоем грунта |

2,6 |

10,6 |

|

Алюминиевые сплавы |

Ж С |

Кадмиевое Никелевое Серебряное |

27,4 16 25 |

4,3 |

31,7 20,3 29,3 |

||

Магниевые сплавы |

л |

Кадмиевое Никелевое Серебряное |

47,5 47,7 49 |

|

6,5 |

54 54,2 55,5 |

|

ризует способность материалов нести наиболее высокие нагрузки при наименьших деформациях и массе.

Выбор покрытий. Обычно конструкторы при выборе как гальванических, так и лакокрасочных покрытий не обращают внимание на их массу, а она составляет существенный процент от общей массы деталей. В табл. 5.6 даны значения массы покрытия в процентах от массы листа из различных материалов, имеющего площадь 1 м2 и толщину 1 мм. Из таблицы видно, что суммарная масса гальванических и лакокрасочных покрытий составляет от 8,1 до 55,5% от массы покрываемого материала.

Сравнение различных вариантов конструкции. В процессе конструирования необходимо сравнивать различные варианты конструкций и их элементов, выбирая вариант, имеющий минимальную массу. Для сравнения можно пользоваться формулами относительно выигрыша AQm (в процентах) от уменьшения массы. При сравнении двух вариантов конструкции AQm= (1—

Hh- ) -100, где mi и m2 — масса конструкции первого и второго

вариантов. Если известна масса Дт, на которую можно уменьшить конструкцию, то AQm= —— • 100.

m-i

Этими же формулами можно пользоваться при сравнении вариантов конструкций по объему V, площади F и длине L, тогда вместо ти т2 и Дт необходимо подставлять значения соответствующих величин. I