- •Машини для подрібнення коренебульбоплодів Дозатори і змішувачі кормів Методичні вказівки до лабораторної роботи № 2

- •2.2 Теоретичні відомості

- •2.2.1 Машини для подрібнення коренебульбоплодів

- •2.2.2 Дозування компонентів

- •2.2.3 Змішувачі

- •2.3 Оснащення робочого місця

- •2.4 Рекомендації щодо виконання роботи й оформлення звіту

- •2.5 Питання для самоконтролю

2.2.3 Змішувачі

Змішувачі можуть бути призначені для приготування сухих сипких (комбінованих), вологих і рідких кормів. За принципом дії вони поділяються на змішувачі порційної і безперервної дії.

Порційні змішувачі найпоширеніші. У них послідовно виконуються такі операції: завантаження кормів, змішування і вивантаження готової кормосуміші. За такої організації процесу випливає одна суттєва технологічна перевага – можливість застосування вагового дозування, яке дозволяє готувати кормові суміші з мінімальним відхиленням компонентів і автоматизувати формування сумішей за рецептом. Поряд з цим порційні змішувачі поступаються безперервним за показниками енерго- і металомісткості.

У змішувачів безперервної дії всі три операції (завантаження, змішування і вивантаження готового продукту) здійснюються одночасно. Це порівняно з порційними для одних і тих же габаритів забезпечує більш високу продуктивність, але висуває більш жорсткі вимоги до величини і рівномірності дозування вихідних компонентів. При комплектуванні змішувальних установок безперервної дії живильниками і дозаторами обов’язково потрібно узгоджувати їх за технологічними характеристиками.

За конструкцією робочих органів змішувачі поділяються на шнекові, лопатеві, барабанні, вібраційні, комбіновані.

Для змішування рідких кормів застосовують циркуляційні, пневматичні і механічні пристрої. У свою чергу механічні пристрої можуть бути лопатевими, пропелерними, турбінними і планетарними.

Лопатеві змішувачі призначені для змішування всіх видів кормів. Барабанні змішувачі призначені для змішування сипких кормів. Пропелерні змішувачі придатні тільки для переміщування рідин. Вони характеризуються простотою конструкції, компактністю, невеликою питомою витратою енергії та інтенсивністю перемішування.

Будова і принцип дії машин

Змішувачі порційної дії. Серед сучасних машин такого типу практично відсутні приклади спеціальних змішувачів (тобто призначених лише для змішування кормів). У практиці кормоприготування віддають перевагу комбінованим агрегатам. У першу чергу при цьому поєднуються теплова обробка з наступним змішуванням. Розглянемо найвідоміші зразки машин такого призначення.

Змішувачі серії С (ВКС-1, С-2, С-7, С-12) призначені для приготування сирих або запарених кормових сумішок та вивантаження їх у транспортні засоби чи роздавачі. Вони використовуються у складі технологічних ліній кормоцехів типу КЦС або ж як самостійні агрегати.

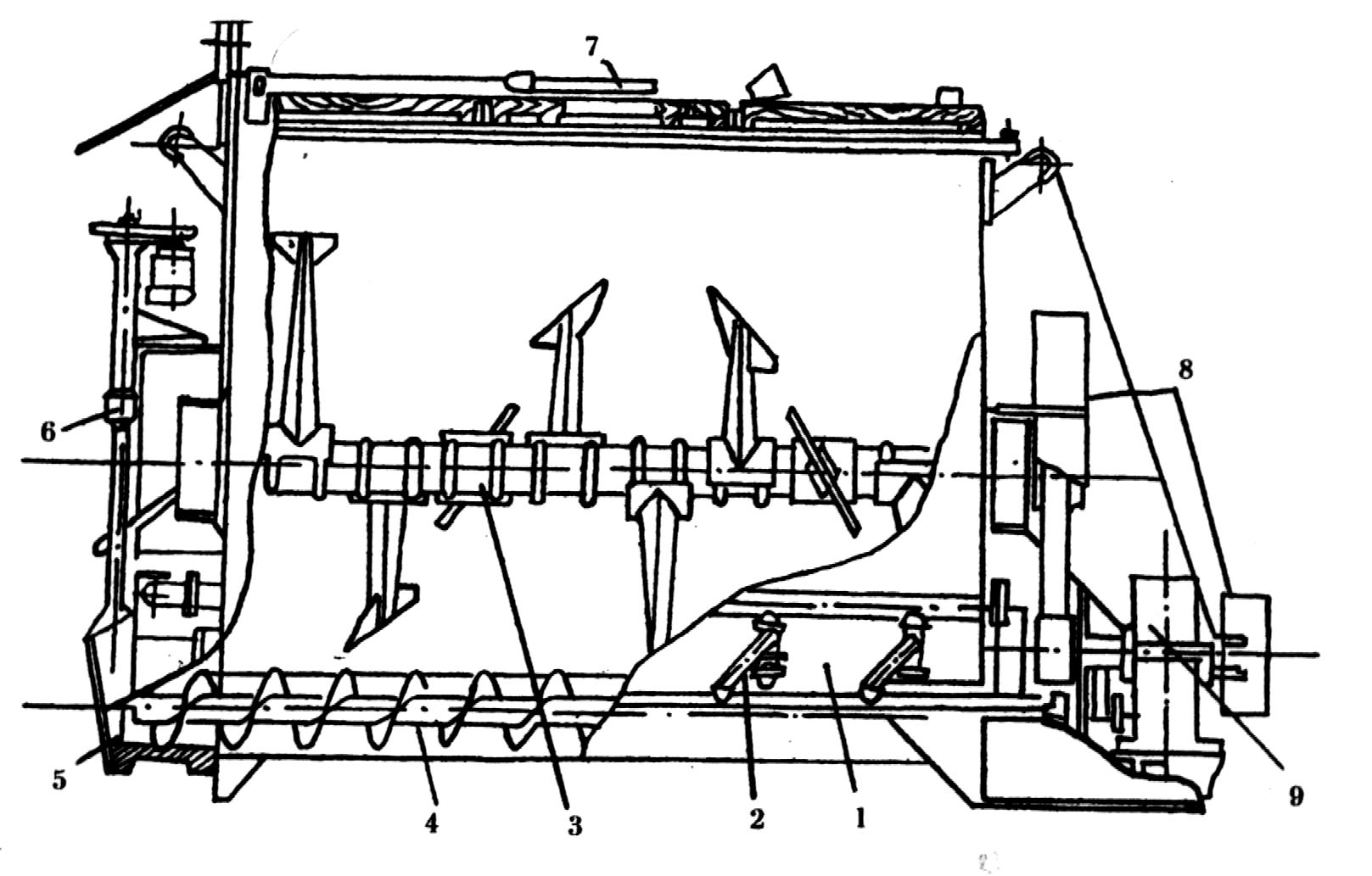

Змішувач-запарник С-12 (рис. 8) складається із корпуса 1, паророзподілювача з кранами 2, двох лопатевих мішалок 3, вивантажувального шнеку 4, вивантажувальної горловини 5, кришок 7 і системи керування заслінкою і вмикання шнеку 6.

Корпус змішувача разом з рамою і двома поперечними кронштейнами – базова складова одиниця, на якій встановлено всі механізми, і одночасно ємність для приготування кормів. Три труби між торцевими стінками корпусу призначені для води і розчинів. В середині корпусу встановлені дві лопатеві мішалки, які складаються з вала і восьми лопатей, підшипникових блоків, які закріплені на торцевих стінках корпусу. Кожна лопать закріплена на валу по гвинтовій лінії під кутом 450.

1 – корпус, 2 – паророзподілювач з кранами, 3 – лопатеві мішалки, 4 – шнек вивантажувальний, 5 – вивантажувальна горловина з клиновою заслінкою, 6 – привод клинової заслінки і вмикання вивантажуючого шнеку, 7 – кришки змішувача , 8 – привод, 9 – шестерні

Рисунок 8 – Змішувач-запарник С-12

Мішалки змішувача і вивантажуючий шнек працюють від одного електродвигуна. Механізм відкриття вивантажуючої заслінки здійснюється від електроприводу через циліндричну і гвинтову передачі. При працюючих мішалках вмикають електродвигун приводу заслінки. Шток піднімається вверх, тягне за собою заслінку і відкриває вивантажуючу горловину шнеку. Одночасно важіль керування заслінкою вивільнює трос і важіль напівмуфти. Електрична схема змішувача передбачає, що в час проходження копира , коло середнього кінцевого вимикача головний привід змішувача зупиняється і зубчаста напівмуфта під дією вивільненої пружини плавно входить в зчеплення з другою напівмуфтою і зірочкою включає вивантажуючий шнек. Після зчеплення напівмуфт копир вивільнює середній вимикач, при цьому вмикається привід мішалок, але вже з працюючим вивантажуючим шнеком. Починається процес вивантаження корму. Копир, піднімаючись до верхнього кінцевого вимикача, зупиняє електродвигун системи керування заслінкою.

Колектор – паророзподілювач подає пару у дві розподільчі труби, які розташовані знизу, ззовні і вздовж обох бокових стінок корпусу змішувача. Кожна розподільча труба через п’ять муфтових кранів з’єднана з паропідводячими патрубками. Один кінець патрубків вварено в днище корпусу, а другий – закрито заглушкою, яка знімається тільки при очищенні системи.

В верхній частині корпусу приварені решітки для встановлення з’ємних щитів і кришки, на яких встановлено оглядовий люк з запобіжною стінкою для завантаження кормів. Збоку кришки на кронштейні встановлено кінцевий вимикач, який вимикає головний привод при відкритій кришці.

Технологічний процес. Першими в змішувач подають корми, які необхідно запарювати. Подрібнені грубі корми завантажують з одночасним змочуванням. Мішалки вмикають при заповненні на 30% технологічного об’єму і продовжують завантаження. При цьому коефіцієнт заповнення ємкості змішувача не повинен перевищувати 0,6...0,7 для густих сумішей з включенням соломи і 0,8 для кормів вологістю більш 70%. Потім щільно закривають кришки люків, відкривають вентиль на паропроводі і муфтові крани на розподільчих трубах. Тиск пари, що подається, і температуру суміші контролюють по манометру і термометру; в середньому час запарювання складає 1...3 години.

Після закінчення запарювання необхідно перекрити муфтові крани і вентилі на паропроводі і 40...60 хвилин витримати корм для розварювання, після чого долити води для охолодження корму і завантажити другі компоненти. При приготуванні кормових сумішей без запарювання всі компоненти, які входять в неї, можна подавати одночасно. Перемішують корми 10 хвилин, а при збагаченні їх карбідами або другими хімічними розчинами – 15 хвилин.

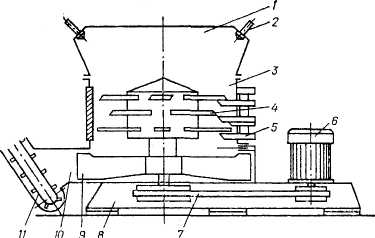

Подрібнювач-змішувач ИСК-3А (рис. 9) призначений для подрібнення стеблових кормів, коренебульбоплодів та деяких інших видів сировини і приготування із них сумішей з додаванням подрібнених концентратів, мінеральних речовин, а також рідких поживних розчинів. Використовується на фермах рогатої худоби в комплектах обладнання кормоцехів (серії КОРК) та лініях переробки соломи (ЛИС-3, ЛОС-3).

Подрібнювач складається з приймальної 1, робочої 3 та розвантажувальної 10 камер, рами 8 та електропривода 5. На внутрішній поверхні робочої камери встановлені протирізальні елементи 5 або деки, а в самій камері змонтовано ротор з набором ножів 4. У корпусі робочої камери є люки для проведення монтажних робіт і технічного обслуговування. Для внесення рідких добавок встановлені дві форсунки 2 в приймальній і дві в розвантажувальній камерах. Готова суміш розвантажується кидалкою 9 на транспортер 11.

1 – приймальна камера; 2 – розбризкувач; 3 – робоча камера; 4 – ротор з ножами; 5 – нерухомі ножі (протирізи); 6 – електропривод; 7 – клинопасова передача;

8 – рама; 9 – лопатева кидалка; 10 – розвантажувальна камера; 11 – транспортер

Рис.унок 9 – Конструктивна схема подрібнювача-змішувача кормів ИСК-ЗА

Подрібнювач з розвантажувальною камерою, а також електропривод його змонтовані на загальній рамі 8.

Машина ИСК-3А може працювати в режимах подрібнення, змішування, а також змішування з доподрібненням.

У разі подрібнення машина комплектується пакетами протирізів (максимально можлива їх кількість – 6). Ця схема використовується при подрібненні одного виду корму (наприклад, солома) або при додатковому подрібненні кількох видів кормів. На роторі встановлюють чотири укорочених ножа в першому (за ходом подачі сировини) ряді, два або чотири довгих у другому ряді і два або чотири зубчастих в третьому та четвертому рядах. Збільшення кількості ножів рекомендується при підвищенні в раціоні долі соломистих кормів.

У режимі змішування в робочій камері встановлюють 6 пакетів дек, зміщених на 60º, а на ротор – чотири укорочених ножа в першому ряді, два довгих ножа в третьому і два зубчастих в четвертому рядах. При цьому вихідні компоненти (особливо стеблові) мають бути попередньо добре подрібнені. У варіанті змішування з доподрібненням в робочій камері розміщують три протирізи і три деки так, щоб вони чергувалися між собою.

Технологічний процес в режимі змішування здійснюється таким чином. Попередньо віддозовані компоненти одночасно і безперервно подаються в приймальну камеру, звідки надходять у робочу камеру. Під дією активних ножів корм перемішується, а в результаті їх взаємодії з протирізами та деками ще й додатково подрібнюється і по спіралі поступово опускається в розвантажувальну камеру. З неї рівномірна суміш кидалкою видаляється на розвантажувальний транспортер.

У разі потрапляння в робочу камеру сторонніх предметів підпружинені пакети протирізів відхиляються і пропускають предмети в розвантажувальну камеру, чим попереджається поламка робочих органів. Після цього протирізи автоматично знову займають робоче положення.

На всіх режимах роботи машина повинна забезпечувати рівномірність змішування компонентів не менше 80-90%. Якість змішування і ступінь подрібнення корму можна регулювати трьома способами: зміною кількості і типу ножів; зміною кількості протирізів та дек; тривалістю перебування продукту в робочій камері .

Таблиця 3 – Технічна характеристика змішувачів

Найменування показника |

Марка машини |

|

С-12 |

ИСК-3 |

|

Продуктивність, т/год. при змішуванні при запарюванні Потужність електродвигуна, кВт Габаритні розміри, мм: довжина ширина висота |

3,4 - 8,4 1,9 15

3230 2065 2985 |

до 25 - 40

1600 1070 1200 |