- •Машини для подрібнення коренебульбоплодів Дозатори і змішувачі кормів Методичні вказівки до лабораторної роботи № 2

- •2.2 Теоретичні відомості

- •2.2.1 Машини для подрібнення коренебульбоплодів

- •2.2.2 Дозування компонентів

- •2.2.3 Змішувачі

- •2.3 Оснащення робочого місця

- •2.4 Рекомендації щодо виконання роботи й оформлення звіту

- •2.5 Питання для самоконтролю

2.2.2 Дозування компонентів

Способи дозування і типи дозаторів

Дозування – це процес відмірювання і видачі кормових компонентів чи їх сумішок відповідно до заданих норм. Дозування кормів є невід’ємна операція в технологічних процесах приготування комбікормів і складних кормових добавок, сухих кормосумішок при їх гранулюванні, вологих кормових сумішок безпосередньо на тваринницьких фермах, а також при роздаванні кормів тваринам.

За призначенням і видом корму дозатори можна розділити на три основні групи:

- дозатори сипких матеріалів – зерна, продуктів його переробки, комбікормів і їх компонентів;

- дозатори слабосипких зв’язних матеріалів – подрібнених грубих кормів, силосу, сінажу і трав’яної січки;

- дозатори рідких кормових добавок і поживних розчинів – меляси з карбамідом, різноманітних солевих розчинів, які готуються в резервуарах спеціального обладнання з дозованою подачею за допомогою насосів або бачків постійного рівня (тиску) і пристроїв з каліброваними отворами – жиклерами і регульованими вентилями.

При дозуванні кормів їх відмірювання (визначення дози) можна здійснювати за масою (вагою) і за об’ємом, а сам принцип дозування може бути порційним і безперервним. Відповідним чином класифікуються і дозуючі пристрої на вагові та об’ємні; порційні (періодичної дії) та потокові (безперервної дії).

Вагове дозування дозволяє найбільш точно скласти рецепт заданого раціону і тому його широко застосовують під час складання сумішок у лініях приготування преміксів або білково-вітамінних добавок, порошків замінника молока і комбікормів. Для такого типу дозаторів похибка не перевищує 1 – 3%, тобто в межах похибки вагового пристрою.

За конструктивним рішенням робочих органів дозувальні пристрої бувають: бункерні, щілинні, тарілчасті, шнекові, стрічкові, скребкові, бітерні, коливальні тощо.

Будова і принцип дії машин

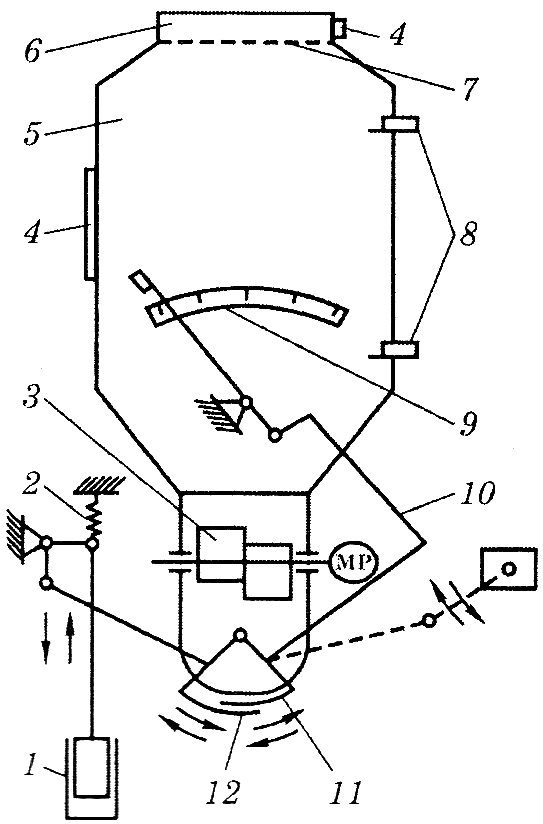

Дозатор комбікормів ДК-10 (рис.4) призначений для приймання комбінованих чи концентрованих кормів з живильника і дозованої подачі їх в технологічні лінії приготування кормових сумішок або ж роздавання. Дозатор має бункер 5, оснащений сіткою 7 в приймальній горловині 6, датчиками рівня 8 та оглядовими вікнами 4. Під бункером розміщений дозувальний пристрій, який складається з пруткової ворушилки 3, регулювальної 11 та оперативної (робочої) 12 заслінок.

Після завантаження бункера 5 кормами включають електропривод ворушилки 3, а електромагніт 1 відкриває нижню оперативну заслінку 12, переміщуючи її вліво до упору. Попередньо дозувальну заслінку 11 важелем 10 встановлюють за шкалою 9 в таке положення, щоб відрегульований нею переріз розвантажувального вікна забезпечував необхідну подачу корму. Ціну поділок на шкалі 9 (норму виходу корму) встановлюють за даними попереднього тарування.

1 – електромагніт; 2 – пружина; 3 – ворушилка; 4 – оглядове вікно;5 – бункер;

6 – приймальна горловина; 7 – сітка; 8 – датчики рівня; 9 – шкала; 10 – важіль;

11 – дозувальна заслінка; 12 – оперативна заслінка

Рисунок 4 – Конструктивно-функціональна схема дозатора ДК-10

Датчики рівня підтримують необхідний рівень корму в бункері і забезпечують автоматичне управління роботою транспортера, яким корми завантажуються в бункер дозатора. Ворушилка, що обертається в процесі роботи дозатора, сприяє рівномірному висипанню кормів крізь розвантажувальне вікно.

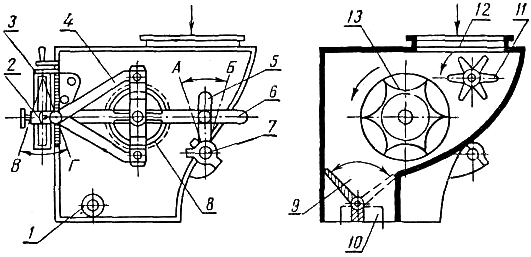

Барабанний дозатор ДП-1 (рис.5) використовують для сипких матеріалів в технологічних лініях приготування комбікормів і встановлюють під розвантажувальною горловиною бункера-накопичувача.

1 – вісь поворотного клапана; 2 – повзун-каретка; 3 – регулятор; 4 – важіль;

5 – приводний важіль; 6 – повздовжній важіль; 7 – вал приводний; 8 – храпове

колесо; 9 – перекидний клапан; 10 – розвантажувальне вікно; 11 – ворушилка;

12 – приймальний патрубок; 13 – дозуючий барабан

Рисунок 5 – Конструктивно-функціональна схема дозатора ДП-1

З бункера-накопичувача дозований компонент поступає в приймальний патрубок 12, захоплюється барабаном 13 і при його обертанні переміщується у розвантажувальне вікно 10. Барабан 13 приводиться в дію приводним важелем 5, який здійснює коливальні рухи від вала 7 (загального для групи дозаторів).

При обертанні вала 7 повзун 2 собачками важелів 4 провертають храпове колесо 8, а разом з ним і барабан 13, що подає дозований компонент. Продуктивність дозатора регулюють зміною подачі барабана, яка залежить від положення повзуна (каретки) 2 і регулюється за допомогою регулятора 3. При цьому в разі переміщення повзуна вниз відносно осі коливання куліси амплітуда її переміщення по дузі ВГ збільшується, в результаті чого важелі 4 захоплюють більшу кількість зубів храпового колеса і цим збільшують подачу (кут провертання) барабана 13, отже зростає і доза подачі компонента. І, навпаки, при підніманні повзуна відбуваються зворотні зміни кутів коливання куліси та провертання барабана, а видана доза зменшується.

Положення каретки на кулісі фіксується стопорним гвинтом. В приймальній горловині дозатора встановлено ворушилку 11, яка попереджує ущільнення і зависання продукту.

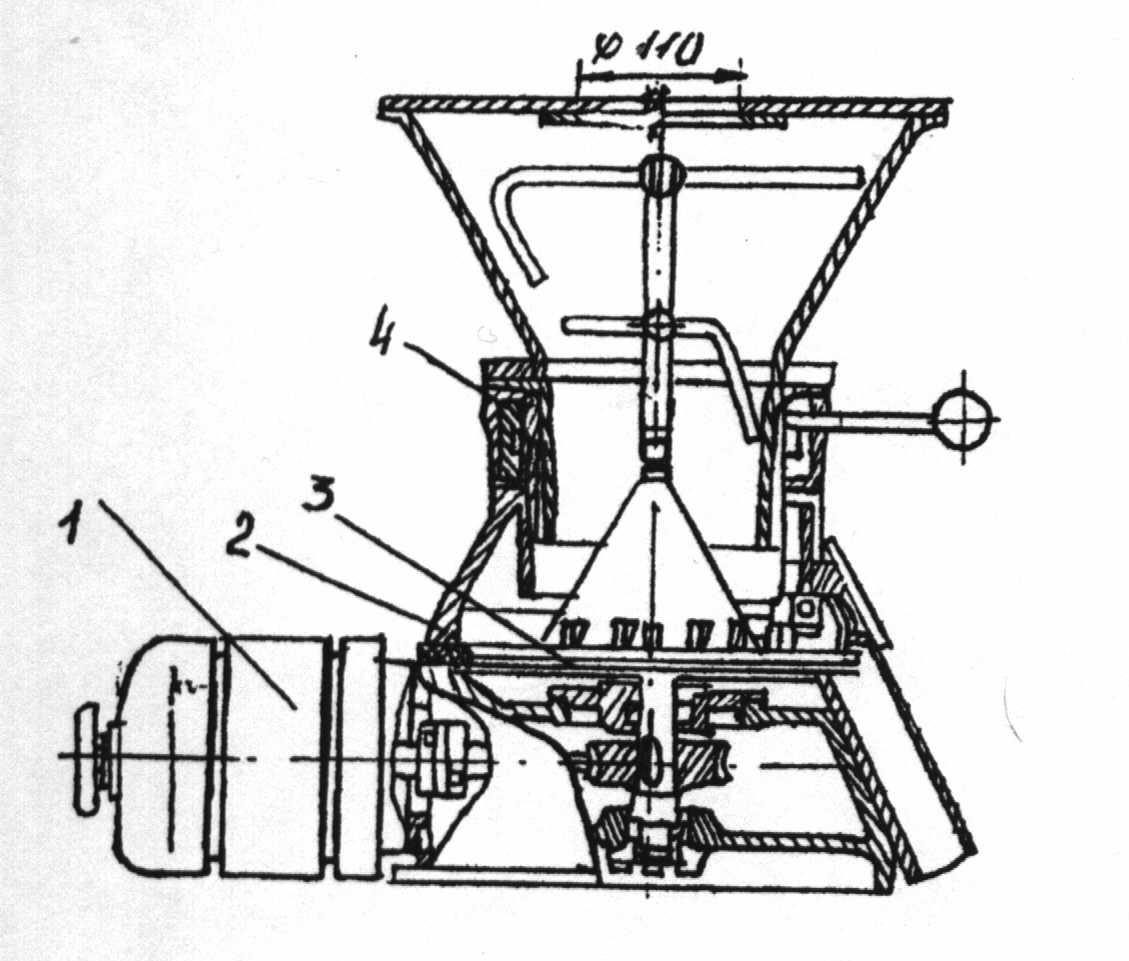

Д озатор

ДТК (рис.6) призначено для безперервного

дозування збагачувальних сумішей та

їх наповнювачів у комбікормовій

промисловості.

озатор

ДТК (рис.6) призначено для безперервного

дозування збагачувальних сумішей та

їх наповнювачів у комбікормовій

промисловості.

1 – електродвигун; 2 – корпус; 3 – диск (тарілка); 4 – циліндр з підйомним пристроєм

Рисунок 6 – Конструктивно-функціональна схема дозатора ДТК

Складається з привода електродвигуна з черв’ячним редуктором, корпусу, закріплених на валу редуктора тарілки і спонукача, встановленого під ним, рухомого циліндра з регулюючою гайкою, поворотом якої змінюють щілину поміж циліндром і тарілкою, яка впливає на продуктивність дозатора. Для скидання компонентів з тарілки над нею закріплюється скидач (ніж).

Матеріал, що дозується засипається в приймальний бункер, в якому розміщена обертаюча мішалка, яка запобігає сводоутворенню і забезпечує рівномірну щільність продукту. Продукт поступає з бункера до циліндру, висипається на тарілку (обертаючий диск). Частина продукту, в залежності від величини щілини між циліндром і диском, висипається на відкриту частину диску, звідки скидається ножем до самопливу дозатора. В зв’язку з тим, що швидкість диску постійна, кількість продукту, що скидається за одиницю часу залишається незмінною. Змінюючи величину щілини між диском і циліндром, можна отримати різну продуктивність дозатора. При дозуванні матеріалів, які відрізняються фізико-механічними властивостями, необхідно провести тарування дозатора.

Стеблові корми відносяться до слабосипких, злежуваних і зв’язних матеріалів. Тому в живильниках - накопичувачах застосовують переважно активні робочі органи, конвеєрно-бітерні механізми різноманітного конструктивного виконання ( рис. 7).

а – стрічково-бітерний; б – стрічково-скребковий

1- транспортер; 2 – бункер; 3 – зчісуючий транспортер; 4 – бітер

Рисунок 7 – Схема дозаторів стеблових матеріалів

Вони відрізняються між собою робочими органами конвеєрних пристроїв, конструкцією бітерів, їх кількістю, розміщенням, кутом нахилу живильників до горизонту і приймальною частиною.

У процесі роботи головний конвеєр переміщує кормовий моноліт до бітерів, що відокремлюють потік із продуктивністю, яка визначається швидкістю конвеєра. При цьому пропускна здатність бітерної системи повинна дещо перевищувати пропускну здатність головного конвеєра. Тільки в цьому випадку буде забезпечена дозована видача зв’язних кормових матеріалів з допустимими відхиленнями. Для підвищення точності дозування стеблових кормів часто застосовують двостадійну систему, що складається з живильників-дозаторів бітерного типу і вирівнювального пристрою, який забезпечує згладжування потоку кормів і автоматичне керування роботою живильника.

Випробування живильників - накопичувачів стеблових кормів показали, що нерівномірність потоків кормів збільшується при подачі недостатньо подрібненого матеріалу (з більш крупними фракціями) і при меншій продуктивності.

Слід відмітити, що на рівномірність дозування стеблових кормів впливає цілий ряд факторів: рівномірність розподілу кормів у бункері, характер руху корму під час подачі його до бітерів, величина частинок матеріалу, а також конструктивні і кінематичні параметри живильників - накопичувачів.

Таблиця 2 – Технічні характеристики дозаторів

Найменування показників |

Марка дозатора |

||

ДП-І |

ДТК |

ДК-10 |

|

Продуктивність, т/год. Потужність електропривода, кВт Габаритні розміри, мм: довжина ширина висота Похибка дозування, відсотків |

5,0

0,27

1128 817 660 810 |

0,09-0,13

0,27

700 380 540 3 |

0,3 -10

0,8

800 510 1925 5 |