- •Технологические процессы сварки металлов

- •Сварка в защитных газах, сущность процесса

- •Преимущества способа

- •Недостатки способа

- •Автоматическая дуговая сварка под флюсом

- •Преимущества способа

- •Недостатки способа

- •Газовая (ацетиленокислородная) сварка

- •Преимущества способа

- •Недостатки способа

- •Стыковая контактная сварка

- •Шовная контактная сварка

- •Преимущества способа

- •Недостатки способа

Технологические процессы сварки металлов

Цель лабораторной работы – ознакомиться с процессами, технологией и оборудованием и областями применения основных способов сварки.

Сварка в защитных газах, сущность процесса

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки. Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп. Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами. Наибольшее применение нашли аргон и углекислый газ.

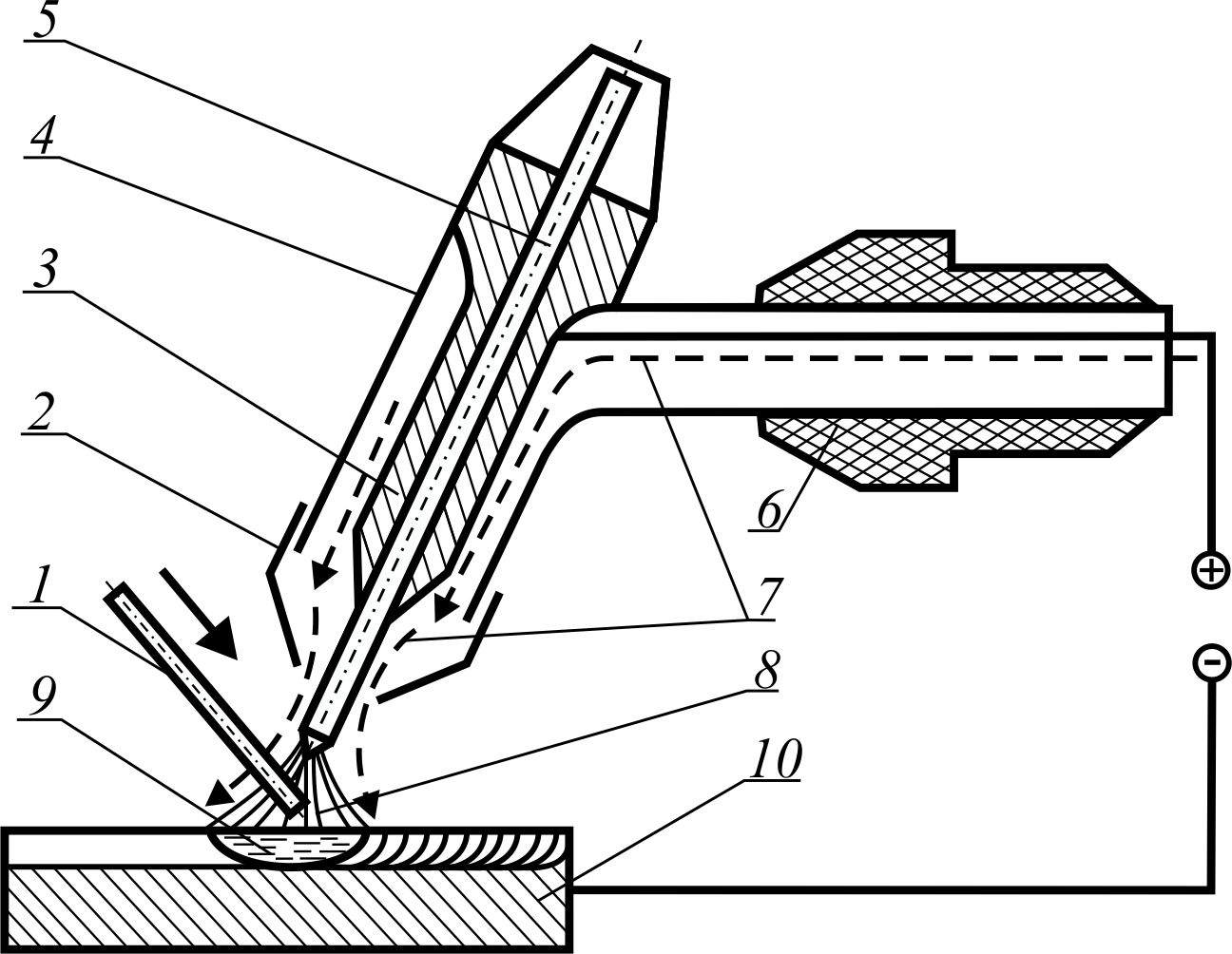

Аргоно-дуговая сварка. Сварку осуществляют неплавящимися и плавящимися электродами. Сварку неплавящимися (вольфрамовыми) электродами ведут на постоянном токе прямой полярности (рис. 1). В этом случае, дуга легко зажигается, и горит устойчиво при напряжении 12…18 В. При обратной полярности, возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода.

Рис. 1. Схема электродержателя для аргонно-дуговой сварки, где: присадочный пруток (1); сопло (2); токоведущий мундштук (3); корпус (4); электрод (5); рукоятка (6); атмосфера защитного газа (7); сварочная дуга (8); ванна расплавленного металла (9); деталь (10)

Однако при обратной полярности под воздействием дуги с поверхности свариваемого металла удаляются оксиды. Это свойство дуги используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Для повышения эффективности и устойчивости процессов питание дуги переменным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта.

Аргонодуговую сварку применяют для сваривания цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

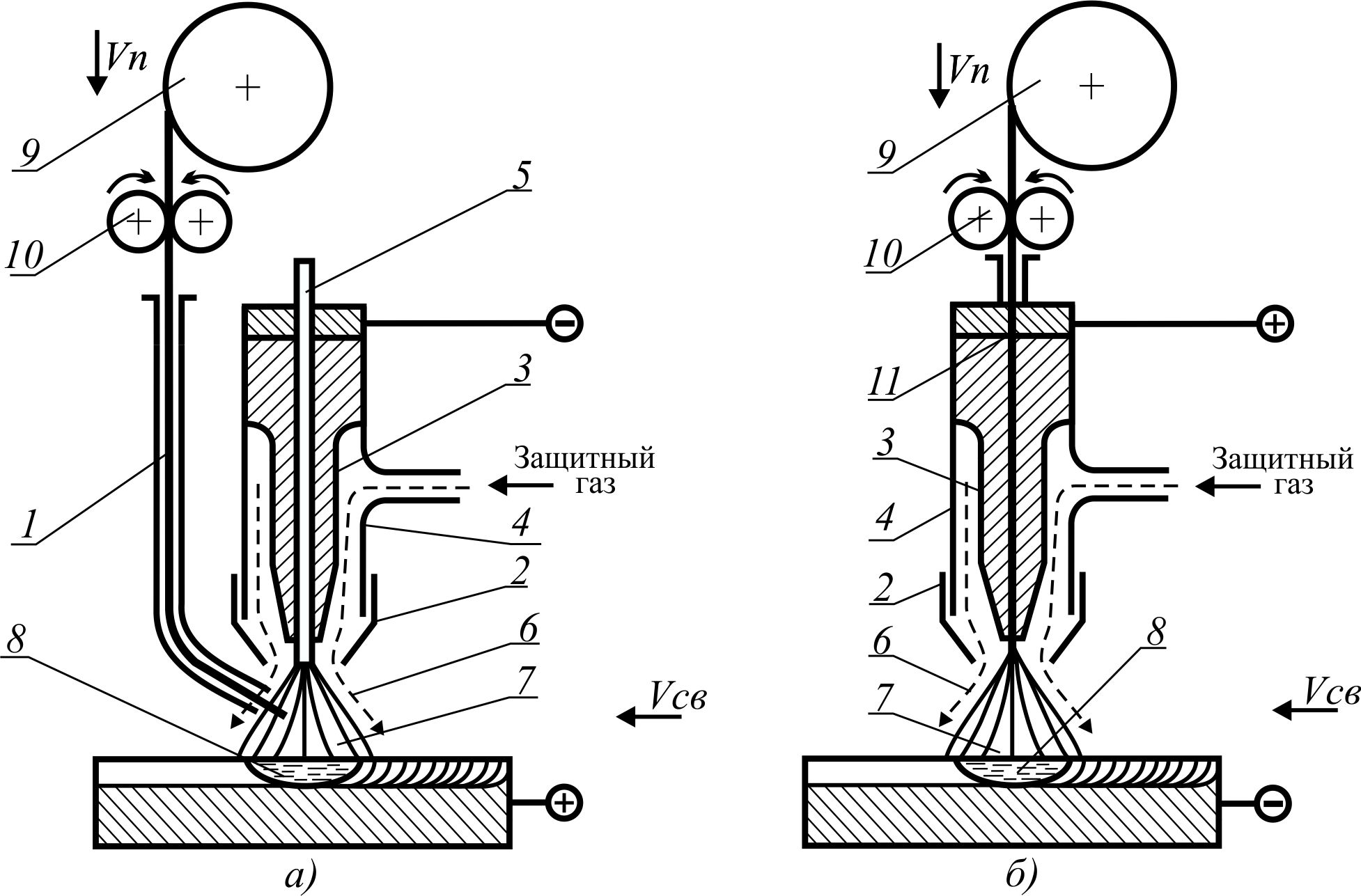

Дуговая сварка в углекислом газе. Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва, которые свойственны сварке плавящимся электродом в аргоне. При использовании СО2 в качестве защитного газа необходимо учитывать металлургические особенности процесса сварки, связанные с окислительным действием СО2.

Сварка в углекислом газе в ряде случаев рентабельнее ручной дуговой и некоторых видов сварки под флюсом. Она обладает высокой производительностью, большой проплавляющей способностью, малой токсичностью и низкой себестоимостью.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества:

высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона, оксидов и шлаковых включений;

возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования;

более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т. п.).

Рис. 2 Схема процесса сварки в среде защитного газа, где: присадочный пруток или проволока (1); сопло (2); токопроводящий мундштук (3); корпус горелки (4); неплавящийся вольфрамовый электрод (5); атмосфера защитного газа (6); сварочная дуга (7); ванна расплавленного металла (8); кассета с проволокой (9); механизм подачи (10); плавящийся электрод (11)

Широкий диапазон применяемых защитных газов, обусловливает большое распространение этого способа, как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров).